Операция гранулирования порошкообразных материалов широко используется в химической технологии. Суть её состоит в уплотнении материалов с образованием агломератов. Для проведения данного процесса зачастую используются связующие вещества. Гранулирование обеспечивает улучшение условий хранения веществ и упрощает процесс их транспортировки и дальнейшего использования.

В частности, неорганические сорбенты в виде гранул применяются при очистке питьевой и промышленной воды, стоков химических предприятий, а также жидких радиоактивных отходов, образующихся при эксплуатации оборонных и гражданских объектов. При этом очистка осуществляется в проточных колоннах, работающих при длительной гидравлической нагрузке. Порошкообразные сорбенты в этих условиях уплотняются, что повышает гидравлическое сопротивление и снижает кинетику сорбции и эффективность очистки. Однако и гранулированные сорбционные материалы в процессе их эксплуатации могут разрушаться. Механическая прочность гранул зависит от способа подготовки материала к гранулированию и условий проведения самого процесса формирования гранул. В зависимости от требований, предъявляемых к конечному продукту, и технико-экономических соображений применяются различные способы гранулирования. Так, для пастообразных материалов, к числу которых относятся и объекты наших исследований, более пригодны методы формования и экструзии [1]. Достоинство последнего метода заключается в возможности формирования гранул с заданной пористостью посредством регулирования давления их формования. Зачастую для повышения прочности гранул в состав пасты вводят органическое или неорганическое связующее. Выбор связующего для сорбента весьма ограничен, поскольку присутствие дополнительных реагентов в их составе может повлиять на сорбционную активность, снизив её до нуля. Так, полистирол, полиметилметакрилат, полихлорвинил, фторсодержащие полимеры приводят к изменению пористости материалов, а последующая термообработка образцов сопровождается потерей их ионообменных свойств [2]. С другой стороны, введение неорганического связующего в пасту кремнефосфорсурьмяной матрицы [3] улучшает способность материала к грануляции без существенного изменения пористости образцов и, соответственно, их свойств. Авторы работы [4] в качестве неорганического связующего использовали силикат натрия в виде технического жидкого стекла, которое вводили не перед грануляцией, а при синтезе титанофосфатного прекурсора. Однако выбранные ими условия промывки прекурсора, в частности длительность обработки аморфных осадков водой, а также использование растворов карбоната натрия и (или) натриевой щелочи с концентрацией 50 г/л по Na2CO3 (NaOH) привело к частичному растворению кремниевого компонента, что вызвало снижение сорбционных свойствах материала и механической устойчивости получаемых гранул. При усовершенствовании условий промывки авторам работы [5] удалось получить сорбент в виде устойчивых гранул.

Несмотря на значительное количество работ, посвященных получению титанофосфатных сорбентов [5–7], вопросу его гранулирования уделено недостаточное внимание.

Целью работы является получение гранулированного сорбента на основе фосфата титана с использованием связующего, исследование влияния природы связующего и рН титанофосфатного прекурсора на поверхностные и сорбционные свойства конечного продукта.

Материалы и методы исследования

Объектом исследования служил аморфный титанофосфатный прекурсор, выделенный путем постепенного дозирования кристаллического титанового соединения аммоний титанилсульфата – (NH4)2TiO(SO4)2•H2O в 30 % раствор ортофосфорной кислоты. Расход реагентов соответствовал мольному соотношению P2O5:TiO2 = 1:1.5 [8]. Полученную суспензию перемешивали в течение 3 ч, после чего оставляли в покое на 12 ч. Образовавшийся осадок отделяли от жидкой фазы и промывали его 5 % раствором H3PO4, а затем водой. Полученный пастообразный титанофосфатный прекурсор имел рН 2.5 (Н+-форма прекурсора). Согласно данным химического анализа, ИК-спектроскопии и 31Р ЯМР анализа состав полученного соединения можно представить как TiO(OH)H2PO4·H2O. Для получения Na+-формы проводили обработку Н+-формы прекурсора раствором соды с концентрацией 0,1 М Na2CO3 до достижения рН 6. Влажность прекурсора – 40–45 мас %.

В качестве связующих компонентов выбраны тетраэтоксисилан – ТЭС- Si(OC2H5)4 и силикат натрия (СН). Чистота реагентов соответствует марке осч.

Предварительно раствор ТЭС подвергается гидролизу по известной методике [9, 10], предусматривающей порционное введение в него при перемешивании концентрированной соляной кислоты до массового соотношения растворов ТЭС:HCl = 1:0.2, после чего раствор нагревается до 45–50 °С и выдерживается до образования текучей гелеобразной массы. Полученный связующий компонент (С) вводили в пасту титанофосфатного прекурсора (П) в количестве, соответствующем массовому отношению П:С = 1:0.1-0.2. После тщательного перемешивания обработанную пасту пропускали через гранулятор с диаметром формовочного блока – 1,5 мм, гранулы сушили при температуре 60–65 °С.

Силикат натрия использовали в виде раствора с концентрацией 50 г/л по SiO2. Пасту прекурсора (П)помещали в раствор силиката натрия, заданного объема (Vс) до соотношения массы твердого и объема раствора равного П:Vс = 1:3, перемешивали в течение 2 ч, затем суспензию отфильтровывали и полученную пасту пропускали через гранулятор, гранулы сушили при температуре 60–65 °С.

Для характеристики поверхностных свойств порошка и гранул полученных сорбентов использовали анализатор поверхности TriStar 3020. Удельную поверхность и общий объем пор определяли методом ВЕТ по изотермам сорбции/десорбции азота. Распределение пор по размерам рассчитывали по методу термодесорбции азота (BJH-метод), пористость структуры определяли по зависимости объема адсорбированного азота от толщины пленки адсорбата (t-plot метод). Сорбционную емкость полученных материалов по отношению к выбранным одно- и двухвалентным катионам устанавливали в статических условиях при соотношении твердой и жидкой фазы 1:200 при их контактировании в течение 24 ч. Содержание катионов в растворах после сорбции определялось на масс-спектрометре ELAN 9000 DRC. Показатель рН водной вытяжки определяли иономером АНИОН 7000. Внешнее состояние гранул определяли визуально, а их устойчивость – органолептически, а также длительностью пребывания гранул в водной среде без их деградации.

Результаты исследования и их обсуждение

Кислотная среда Н+-формы титанофосфатного прекурсора (рН 2.5) при его обработке гелеобразным связующим из ТЭС приводит к частичной пептизации частиц Si(OH)4 с образованием золя, что снижает вязкость связующего и способствует повышению его гомогенизации в матрице прекурсора и эффективности его гранулирующего воздействия. С повышением рН прекурсора (Na+-форма) вязкость геля Si(OH)4 достаточно высокая, что препятствует его гомогенизации, и эффективность склеивания частиц прекурсора снижается. Также был проведен эксперимент по получению гранул Na+-формы уже из просушенных гранул Н+-формы путем обработки их раствором соды. Данный прием привел к снижению устойчивости исходных гранул. Результаты, представленные в табл. 1, подтверждают наше предположение о снижении эффективности работы связующего из ТЭС в нейтральной или слабокислотной среде.

Из данных табл. 1 можно сделать вывод, что в выбранных для исследования условиях не удалось получить устойчивых гранул титанофосфатного сорбента, способного выдержать механическое и гидравлическое воздействие.

Определена сорбционная емкость гранулированного материала по катиону стронция, мг/г: 1 – 22; 3 – 126; 5 – 163,4. Отмечено, что гранулы, полученные с участием связующего из ТЭС, по окончании времени, предусмотренном в методике определения сорбции (24 ч), превратились в порошок (рис. 1).

Изучение возможности использования силиката натрия в качестве связующего при получении гранул базировалось на следующих предпосылках. Образование золя в виде кремниевой кислоты достигается контактированием разбавленных растворов силиката натрия Na2SiO3 и минеральной кислоты, в частности Н3РО4. Химическая реакция сопровождается образованием кремниевой кислоты в золь-гель состоянии и гидрофосфатов натрия – Na2HPO4 и NaН2PO4 [11]. Этот факт и использовался нами для формирования в составе титанофосфатного прекурсора связующего компонента. Стабилизатором связующего служит небольшой избыток Na2SiO3 в системе.

Таблица 1

Получение гранулированного сорбента с использованием связующего из ТЭС

|

№ п/п |

Характеристика прекурсора |

рН |

П:С по массе |

рН после обработки |

Характеристика устойчивости гранул (органолептически) |

|

1 |

паста Н+-форма |

2.5 |

1:0.1 |

2.4 |

Хрупкие, переходят в порошок в водной среде после контактирования в течение 10 ч |

|

2 |

паста Н+-форма |

2.5 |

1:0.2 |

2.4 |

Хрупкие, переходят в порошок в водной среде после контактирования в течение 9 ч |

|

3 |

паста Na+-форма |

6.0 |

1:0.1 |

5.8 |

Хрупкие, переходят в порошок в водной среде после контактирования в течение 1 ч |

|

4 |

паста Na+-форма |

6.0 |

1:0.2 |

5.8 |

Хрупкие, переходят в порошок в водной среде после контактирования в течение 1 ч |

|

5 |

гранулы из Н+-формы, переведены в Na+-форму |

6.5 |

1:0.1 |

6.4 |

Хрупкие, переходят в порошок в водной среде после контактирования в течение 7 ч |

|

6 |

гранулы из Н+-формы, переведены в Na+-форму |

6.5 |

1:0.2 |

6.3 |

Хрупкие, переходят в порошок в водной среде после контактирования в течение 7 ч |

а) б)

Рис. 1. Изображение гранул, полученных с использованием связующего из ТЭС: а) до сорбции; б) после сорбции (опыты 1–6)

Таблица 2

Получение гранулированного сорбента с использованием силиката натрия

|

№ п/п |

Характеристика прекурсора |

рН |

П:VС |

рН после обработки |

Характеристика устойчивости гранул (органолептически) |

|

1 |

паста Н+-форма |

2.5 |

1:3 |

10.0 |

Крепкие, не разрушаются после проведения сорбции |

|

2 |

паста Na+-форма |

6.5 |

1:3 |

11.4 |

Хрупкие, разрушаются на более мелкие фрагменты после проведения сорбции |

|

3 |

гранулы Н+-формы, переведены в Na+-форму |

4.5 |

1:3 |

10.3 |

Крепкие, не разрушаются после проведения сорбции |

а) б) в)

Рис. 2. Изображение гранул, полученных с использованием связующего – силиката натрия: а) до сорбции; б) после сорбции, опыты 1, 3: в) после сорбции, опыт 2

Устойчивость геля кремнекислоты при повышении рН более 10.9 снижается, что вызывает его коагуляцию с образованием осадка [12], который ухудшает свойства связующего. Отрицательное влияние повышенного показателя рН проявилось на результатах эксперимента 2, в котором гранулированию подвергалась паста Na+-формы. Полученные при этом гранулы обладали более низкой устойчивостью по сравнению с гранулами, формирующимися в условиях опытов 1 и 3 (рис. 2). На рис. 2 показано изменение состояния сорбента после сорбции.

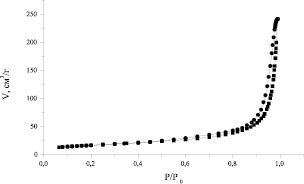

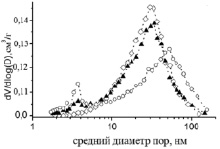

Одним из факторов, определяющих сорбционное поведение материала, является его пористость. Грануляция сорбента может значительно менять текстурные свойства. Согласно полученным результатам, для всех исследуемых образцов изотерма адсорбции-десорбции имеет петлю гистерезиса в области относительных давлений 0,4–0,6, что характерно для плоских частиц [13], и представляет собой комбинацию H1 и H3 типа в соответствии с классификацией IUPAC (рис. 3). Отсутствие петли гистерезиса в области низких относительных давлений свидетельствует о присутствии широких микро- и узких мезопор, при этом мезопоры являются доминирующими. Это подтверждается и кривыми распределения пор (рис. 4). Смещение максимума в гранулированном образце в область более высоких значений объясняется увеличением количества широких мезопор и заполнением микро- и узких мезопор при обработке кремнийсодержащим связующим. При этом уменьшается удельная поверхность и общий объем пор (табл. 3). Совокупность полученных результатов позволила представить синтезированные образцы как мезопористый фосфат титана.

Рис. 3. Изотерма адсорбции-десорбции азота для образца 2

Рис. 4. DJH кривые распределения пор по объему для образцов 1 (▫), 2 (▲) и 4 (0)

Таблица 3

Характеристика поровой системы сорбентов

|

Сорбенты по условиям табл. 2 |

Уд. поверхность, м2/г |

Объем пор, см3/г |

Диаметр пор (десорбция), нм |

|

1. Na+форма (порошок) |

109,8 |

0,34 |

9,81 |

|

2. Н+форма (порошок) |

103,16 |

0,27 |

9,74 |

|

3. Na+форма (гранулы) |

44,2 |

0,15 |

12,27 |

|

4. H+форма (гранулы) |

43,31 |

0,14 |

12,17 |

Определены сорбционные свойства порошкообразного и гранулированного титанофосфатного сорбента по отношению к катионам цезия и стронция (табл. 4). Содержание компонентов (по катионам Cs и Sr) в исходных растворах соответственно 1,5 и 1,0 г/л.

Таблица 4

Сорбционная емкость сорбентов, мг/г

|

Сорбенты получены по условиям табл. 2 |

по Cs+ |

по Sr2+ |

|

Na+форма (порошок) |

194 |

158 |

|

H+форма (порошок) |

130 |

118 |

|

H+форма (гранулы) |

166 |

132 |

|

Na+форма (гранулы) |

183 |

171 |

Очевидно, что грануляция незначительно снижает сорбционные свойства продукта при существенном уменьшении общего объема пор и удельной поверхности. Вероятно, это связано с наличием активных центров на поверхности кремнегеля. В воде кремнегель имеет активные центры с переменным зарядом, появляющиеся в результате протонирования или депротонирования гидроксильных групп с поверхности. Степень протонации поверхностных центров зависит от рН среды и является его поверхностной характеристикой. В нейтральной области рН силанольные группы заряжены отрицательно [14], и реакцию депротонирования на поверхностных центрах можно представить следующим образом ≡SiOH ↔ ≡SiO-+H+ . Поверхностные группы [≡SiOH]0 и [≡SiO]- являются потенциальными лигандами, т.е. могут входить в поверхностный комплекс, в котором акцептором является ион адсорбированного металла. При этом [≡SiO]- является более активным лигандом, чем [≡SiOH]0. С учетом вышесказанного можно предположить, что депротонированные активные центры силанольных групп играют определенную роль в сорбционных процессах за счет адсорбции ионов металлов по механизму поверхностного комплексообразования.

Выводы

Изучены условия гранулирования аморфного титанофосфатного прекурсора, выделенного при взаимодействии ортофосфорной кислоты и кристаллической соли титана (IV) – (NH4)2 TiO(SO4)2•H2O, с использованием связующих компонентов – тетраэтоксисилана Si(OC2H5)4 и силиката натрия. Установлено влияние природы связующего и показателя рН прекурсора на устойчивость гранул к механическому и гидравлическому воздействию. Показано, что грануляцию целесообразно проводить посредством обработки «кислого» прекурсора раствором силиката натрия, что сопровождается образованием и равномерным распределением в титанофосфатной матрице кремниевой кислоты в виде устойчивого золя, обеспечивающего «склеивание» частиц прекурсора и формование из него методом экструзии материала в виде гранул. Последующая дегидратация гранул, осуществляемая в «мягких» условиях, способствует не только повышению их механической и гидравлической устойчивости, но и позволяет регулировать процесс формирования их поровой системы. Оптимизация условий обработки титанофосфатного прекурсора и правильный выбор связующего компонента обеспечивают получение гранулированного продукта с требуемыми эксплуатационными и сорбционными свойствами.

Исследования выполнены за счет гранта Российского научного фонда (проект № 17-19-01522).