Среди известных методов плавления горных пород, метод пламенного обогрева занимает ведущее место. В основе этого метода лежит нагрев с помощью газового факела, который размещают непосредственно нал плавящейся породой [1–3]. Основным недостатком печей на основе этого метода являются их большие габариты. Как следствие, такие печи имеют низкий кпд из-за больших потерь тепла, требуют больших капитальных затрат [4–6]. Низкая эффективность таких печей также обусловлена слабой светопроницаемостью силикатных расплавов, применяемых для изготовления минеральной ваты.

Высокая отражающая способность расплавов, препятствующая передаче тепла глубинным слоям, обусловлена наличием оксидов металлов, в первую очередь оксидов железа, окрашивающих расплавы в темный цвет [7–9]. При проектировании печей для плавления горных пород типа базальта необходимо учитывать свойства расплавов.

В Кыргызской Республике, как и в России, начали функционировать ванные печи, в которых подвод тепла к шихте осуществляется комбинированным газоэлектрическим способом [3–5].

Сравнительный анализ тепловой эффективности печей (табл. 1) показывает преимущество электродуговых печей по сравнению с наиболее распространенными в силикатной промышленности плавильными агрегатами [8].

Таблица 1

Сравнительный анализ тепловой эффективности печей

|

Показатели |

Коксовая вагранка |

Ванная печь |

Электродуговая печь |

Шлакоприемная печь |

|

Удельные затраты на 1 кг расплава, кДж |

6300–12600 |

10700–20900 |

2510–2930 |

1250–2970 |

|

Коэффициент полезного действия, % |

20–30 |

15–35 |

60–70 |

2–5 |

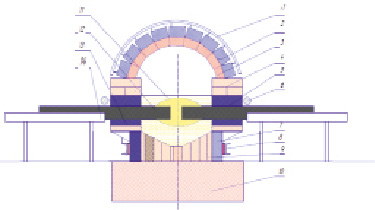

Рис. 1. Схематическое изображение электрической печи для получения полиметаллического сплава

Пропускание электрического тока через расплав позволяет воздействовать на электрические силы взаимодействия молекул в расплаве эффективней, чем традиционные способы подвода тепла.

При плавлении силикатных расплавов для получения минеральной ваты, особенно при использовании в качестве сырья основных горных пород, характеризующихся черным цветом расплава, электронагрев является весьма эффективным, позволяющим значительно интенсифицировать процесс плавления по сравнению с пламенным обогревом [10, 11].

При разработке технологии производства супертонких волокон из горных пород необходимо стремиться к созданию малоотходного, экономически эффективного, низко энергоемкого и экологически чистого процесса. Первым и наиболее важным шагом в этом направлении является исследование физико-химических процессов при плавлении горных пород в электродуговой установке [12].

Решение проблемы использования отходов производства супертонкого волокна теплоизоляционного назначения является необходимым условием повышения экономической эффективности данного производства и одним из решающих факторов в деле охраны окружающей среды и рационального использования природных ресурсов.

Исследования, касающиеся применения отходов промышленности в качестве сырья, ведутся в двух направлениях: получение благородных и редких металлов из металлического отходов или применение его целиком, как металлического сплава, и получение каменного литья из флюса.

Целью данной работы является разработка конструкции печи для получения полиметаллического сплава из горных пород.

Малогабаритная печь для получения полиметаллического сплава из горных пород

Схематичное изображение электрической печи для получения полиметаллического сплава в разрезе представлено на рис. 1.

Рис. 2. Промышленная электродуговая печь для получения полиметаллического сплава

Температура печи контролируется с помощью оптического пирометра и оптического многоканального интерферометра [13–15].

Печь, предназначенная для проведения исследовательских работ и отработки технологических регламентов и получения полиметаллического сплава в промышленных масштабах, представлена на рис. 2.

Печь смонтирована на шамотных блоках (10) марки ША размером 1000х400х300 мм. При кладке основания печи стыки между блоками плотно подгоняются и подпираются винтовыми домкратами, которые в процессе нагрева позволяют осуществлять прижим с постоянным усилием. Шамотные блоки образуют «стол» с параметрами 1000х1600х300 мм. На этом столе монтируется ванна для получения высокотемпературного расплава. Ванна – это наиболее ответственный элемент конструкции печи. Ванна сложена из высокоглиноземистого кирпича (9) марки МКП-72, размером 230х115х65 мм.

Техническая характеристика электродуговой печи приведена в табл. 2.

В центре плавильного пространства размещен сборник расплавленного полиметаллического сплава. Кирпичи МКП-72 пилятся алмазным диском и плотно подгоняются между собой и стягиваются специальной струбциной (8) через холодильники (7). Холодильник и струбцина между изолтированы с помощью диэлектрических пластин – для безопасности обслуживающего персонала. Все силикатные расплавы проводят электрический ток, они являются проводниками второго рода, т.е. перемещение электричества в них осуществляется ионами. Ионы представлены катионами Fe2 + , Mg2 + , Ca2 + , и другими, а также анионами. Холодильник ванны (7) и электродный холодильник (5) также между собой электрически разъединены пластиной из МКП-72 размером 230х115х30. Электродный холодильник (5) рассчитан на работу с графитированным электродом (12) D = 100 мм. Электродный холодильник представляет собой металлическую сварную конструкцию. Передняя стенка электродного холодильника, обращённая к расплаву, выполнена из стали толщиной 8–10 мм. Остальные стенки 2–3 мм. Холодильники между собой также диэлектрически разъединены кирпичом МКП-72 толщиной 65 мм. Верхняя часть холодильников закладывается двумя рядами шамотного кирпича (4) марки ША, ШБ. Клинчатая арка печи сделана водоохлаждаемой, потому что температура газов весьма высокая, порядка 1300–1350 °С. Крыша сделана съемной из квадратных стальных труб 120х80х6 (2).Трубы футерованы шамотным кирпичом для укладки сводов (3). Аналогов этих кирпичей нет, поэтому он выпиливается из обыкновенного кирпича размерам 230х115х63 по чертежам. Все элементы печи охлаждаются с помощью холодильников через систему труб (1) дистиллированной или умягченной водой для уменьшения образования накипи. Вода в холодильниках подается насосом, марки 3К6. Вода охлаждается с помощью градирни. Графитовые электроды (12) D-100 мм марки ЭГ-1. Исходя из технических характеристик, максимальный ток для диаметра 100 мм составляет

S = πr2•25 = 3,14•5•5•25 = 1962,5 А.

Таблица 2

Техническая характеристика электродуговой печи

|

№ п/п |

Наименование |

Ед. изм. |

Величина |

|

1 |

Производительность |

кг/час |

80 |

|

2 |

Мощность трансформатора |

кВт |

2х400 |

|

3 |

Напряжение |

V |

200 |

|

4 |

Максимальный рабочий ток |

А |

600 |

|

5 |

Количество шихты, загружаемой на одну плавку |

кг |

200 |

|

6 |

Количество электродов |

шт. |

12 |

|

7 |

Диаметр электродов |

мм. |

100 |

|

8 |

Расход электроэнергии на 1 т расплава |

кВт/час |

1600 |

|

9 |

Печь качающаяся |

мм |

200 |

Таблица 3

Результаты спектрального анализа полиметаллического сплава

|

Химический состав |

№ изм. |

Fe |

Al |

Ni |

Cu |

Mn |

Cr |

Ca |

Mg |

In |

|

Полиметаллический сплав |

1 |

38,5 |

0,06 |

8,2 |

3,2 |

25,0 |

24,81 |

0,06 |

0,04 |

0,1 |

|

2 |

39,0 |

0,065 |

8,0 |

3,4 |

25,2 |

24,25 |

0,05 |

0,035 |

0,12 |

|

|

3 |

38,75 |

0,0625 |

8,1 |

3,3 |

25,1 |

24,54 |

0,055 |

0,075 |

0,11 |

|

|

Среднее значение |

38,75 |

0,0625 |

8,1 |

3,3 |

25,1 |

24,54 |

0,055 |

0,075 |

0,11 |

Таблица 4

Результаты фотометрического анализа полиметаллического сплава

|

Наименование элемента |

Железо |

Алюминий |

Никель |

Медь |

Марганец |

Хром |

Серебро |

|

Процентное содержание |

39,8 |

0,04 |

7,4 |

2,6 |

19,6 |

25 |

0,3 |

Графитированные электроды лежат на электроизолированных изложницах, которые передают электроду ток и позволяют электроду занимать фиксированное положение в пространстве. Между противоположными парами в расплаве возникает дуга (11). В центре дуги возникает высокая температура, которая, в зависимости от выделяемой мощности между электродами, может достигать 2500–2700 °С. Мощность, выделяемая между электродами, составляет

W = UI = 150•600 = 90 кВт.

U – напряжение на электродах, вольт;

I – ток на электродах, ампер.

Такая мощность в малом объеме разогревает вещество до больших температур, что приводит к распаду вещества на ионные составляющие. Высокая температура в присутствии графита (графитированных электродов) способствует реакции восстановления окислов металлов до чистого металла.

FeO + C = Fe + CO↑Fe2O3 + C = Fe + CO2↑Cr2O3 + C = Cr + CO2↑.

Здесь также протекают и другие реакции восстановления тех окислов, которые находятся в расплаве. Плотность расплава находится в пределах 1,8–2,4 г/см3. Плотность железа 7,8 г/см3. Плотность хрома 7,19 г/см3. Плотность никеля 8,9 г/см3. Плотность осевших в осадок металлов гораздо больше плотности самого расплава, поэтому происходит гравитационное расслоение – «выпадение» тяжелых металлов на дно печи. Конструкция печи имеет летку для выпуска расплава через торцевой холодильник. Торцевые холодильники стягиваются между собой штангой (6). Выпуск металла происходит с определенной периодичностью в формы для приема расплавленного металла.

Был проведен подробный анализ химического состава полученного полиметаллического сплава. Результаты анализа приведены в табл. 3–4.

Выводы

Разработана конструкция печи для производства полиметаллического сплава специального назначения.

Проведен химический анализ, который показал, что полученный полиметаллический сплав содержит такие металлические компоненты металлов, как никель, хром и др.

Предлагаемая конструкция печи может быть использована для получения сплавов из драгоценных и редкоземельных металлов, таких как золото, платина, на так называемых малых месторождениях, где строить фабрики для получения драгоценных и редкоземельных металлов нерентабельно. Также разработанная печь может быть применена для получения полиметаллических сплавов, имеющих большую температуру плавления.