В настоящее время строительная индустрия является одной из наиболее крупнотоннажных и активно развивающихся отраслей промышленности. С каждым годом ассортимент выпускаемых строительных материалов и изделий расширяется, а объемы их производства постоянно увеличиваются. Качество, назначение и эффективность применения строительных материалов и изделий определяются набором основных физико-механических и эксплуатационных свойств, а также их численными значениями. Причинами развития строительной индустрии и широкого ассортимента строительных материалов и изделий являются большие объемы строительства и реконструкции, разнообразие конструктивных типов и условий эксплуатации зданий и сооружений [1–3].

Свойства строительных материалов и изделий в первую очередь определяются характеристиками и свойствами сырья, из которого они получены. В большинстве случаев качественные материалы и изделия, соответствующие нормативным требованиям по значениям эксплуатационных свойств, не могут быть получены с использованием только одного сырьевого материала, поэтому в производственных процессах используются смеси сырьевых материалов, один из которых является основным, а другие выступают в качестве функциональных добавок.

Из-за возрастающих требований к эксплуатационным свойствам и ограниченности запасов природного сырья высокого качества возникает необходимость в расширении сырьевой базы, особенно в направлении поиска новых добавок, позволяющих получить качественную готовую продукцию. Решение об использовании материалов и веществ в качестве функциональных добавок связано с их влиянием на свойства и структуру готовой продукции, стоимостью, распространенностью и трудоемкостью переработки.

При этом стоит учитывать, что введение каждой добавки в состав сырьевой смеси приводит к повышению значений одних свойств и является причиной понижения значений других свойств. Поэтому комплексные исследования влияния добавок в составе сырьевых смесей на свойства материалов и изделий как строительного, так и любого другого назначений, являются актуальной задачей.

Авторы данной работы ранее проводили эксперименты по разработке составов шихт для производства самоглазурующейся облицовочной керамики на основе малопластичной глины. В результате одного из экспериментов был разработан состав, включающий 5 мас. % борной кислоты в качестве плавня, 10 мас. % диоксида титана в качестве источника стекловидной фазы и до 7,5 мас. % карбоната лития в качестве порообразующей добавки и модификатора стекловидной фазы. Разработанный состав позволяет получать изделия, которые соответствуют требованиям ГОСТ 13996-93 для плиток, применяемых при облицовке цоколей зданий и сооружений [4].

Целями данной работы являлись изучение зависимостей основных физико-механических и эксплуатационных свойств разрабатываемой самоглазурующейся облицовочной керамики от содержания карбоната лития в составе шихты и определение содержания исследуемой добавки, обеспечивающего высокое качество и высокие эксплуатационные свойства получаемых изделий.

Материалы и методы исследования

Основным компонентом шихты для получения исследуемой керамики являлась глина Суворотского месторождения Владимирской области, имеющая следующий состав (в мас. %): SiO2 = 67,5; Al2O3 = 10,75; Fe2O3 = 5,85; CaO = 2,8; MgO = 1,7; K2O = 2,4; Na2O = 0,7. Число пластичности данной глины, определенное по стандартной методике, составляет 5,2, а следовательно, она в соответствии с ГОСТ 9169-75 относится к малопластичным [4, 5].

В качестве плавня в составе шихты применялась борная кислота марки В 2-го сорта по ГОСТ 18704-78 с содержанием основного вещества не менее 98,6 мас. %. Как было ранее установлено авторами данной работы, применение борной кислоты в количестве от 2,5 до 5 мас. % позволяет повысить прочность керамики и снизить ее водопоглощение за счет интенсификации жидкофазного спекания и снижения температуры его проведения [5–7].

В качестве источника стекловидной фазы в составе шихты применялся диоксид титана марки Р-02 по ГОСТ 9808-84 с содержанием основного вещества не менее 93 мас. %. Как было ранее установлено одним из авторов данной работы, применение диоксида титана в количестве от 5 до 10 мас. % также позволяет повысить прочность керамики и снизить ее водопоглощение за счет образования стекловидной фазы [4, 8, 9]. При этом совместное введение диоксида титана и борной кислоты усиливает влияние каждой из добавок и позволяет получить эффект самоглазурования поверхности, что дополнительно снижает водопоглощение и повышает морозостойкость [4].

Дополнительной добавкой в составе шихты являлся карбонат лития марки Ч по ТУ 6-09-3728–83 с содержанием основного вещества не менее 98 мас. %. Как было ранее установлено одним из авторов данной работы, введение карбоната лития совместно с другими указанными добавками позволяет получить керамику с эффектом самоглазурования поверхности и закрытой пористостью в объеме, за счет которой происходит снижение теплопроводности при сохранении низкого водопоглощения и высокой морозостойкости [4]. Следует отметить, что выбор карбоната лития в качестве порообразующей добавки связан с тем, что образующийся во время обжига оксид лития является более реакционноспособным по сравнению с оксидами кальция, магния, калия и натрия, а поэтому относится к более сильным плавням, повышая действие борной кислоты и диоксида титана. Кроме того, оксид лития снижает вязкость стекловидной фазы, способствуя ее равномерному распределению в объеме материала и проникновению в мелкие поры и пустоты, а также повышает ее прочность [4, 10, 11].

Образцы исследуемой керамики получали по технологии полусухого прессования [4]. Перед использованием глина измельчалась до размера фракции с размером частиц не более 0,63 мм и высушивалась до постоянной массы. Затем компоненты шихты в заданных соотношениях перемешивались вначале в сухом состоянии, а затем с добавлением 8 мас. % воды до получения однородной массы, из которой при давлении прессования 15 МПа и при максимальной температуре обжига 1000 °С получали образцы керамики.

У образцов по стандартным для строительной керамики методикам определяли плотность ρ (кг/м3), прочность при сжатии σсж (МПа) и изгибе σизг (МПа), открытую Потк ( %) и общую Побщ ( %) пористость, водопоглощение В ( %), морозостойкость М (циклы) и теплопроводность λ (Вт/(м· °С)).

Результаты исследования и их обсуждение

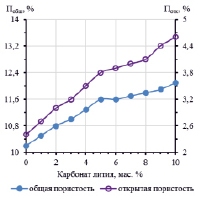

На рис. 1 представлены полученные в результате экспериментальных исследований зависимости общей и открытой пористости керамики от количества карбоната лития в составе шихты, в которой содержатся 5 мас. % борной кислоты и 10 мас. % диоксида титана.

Рис. 1. Влияние содержания карбоната лития на пористость разрабатываемой керамики

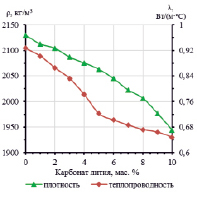

Рис. 2. Влияние содержания карбоната лития на плотность и теплопроводность разрабатываемой керамики

Как видно из полученных данных, пористость материала увеличивается с повышением содержания карбоната лития в связи с тем, что во время обжига данная добавка при температурах свыше 730 °С разлагается с образованием оксида лития и диоксида углерода [12, 13]. Из представленных зависимостей также видно, что наибольший рост пористости наблюдается при введении до 5 мас. % исследуемой добавки, а при дальнейшем повышении количества карбоната лития в основном повышается доля открытых пор относительно общей пористости материала, которая растет уже менее значительно. По-видимому, при таком количестве добавки флюсующее действие оксида лития, образующегося при разложении карбоната лития во время обжига, начинает в большей степени компенсировать порообразующее действие добавки. Полученные численные значения пористости разрабатываемой керамики находятся ниже среднего для керамических полнотелых изделий уровня, составляющего около 25–35 % [3, 14]. Следует отметить, что значения и характер пористости будут оказывать существенное влияние на остальные рассматриваемые в данной работе свойства.

На рис. 2 представлены зависимости плотности и теплопроводности от содержания карбоната лития в составе шихты. Как видно из полученных данных, оба рассматриваемых свойства уменьшаются с повышением содержания карбоната лития. Подобный характер зависимостей связан с тем, что образующиеся при разложении карбоната лития поры снижают плотность и теплопроводность керамики. Численные значения плотности при этом снижаются от высоких до средних для строительных стеновых и облицовочных керамических материалов. Теплопроводность в свою очередь снижается от значений, характерных для клинкерных изделий (0,8–1,6 Вт/(м• °С)), до значений, характерных для керамического полнотелого кирпича (0,5–0,65 Вт/(м• °С)) [15].

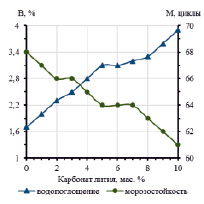

На рис. 3 представлены зависимости водопоглощения и морозостойкости разрабатываемой керамики от содержания карбоната лития в составе шихты. Из полученных данных видно, что рост доли открытой пористости при увеличении количества карбоната лития (рис. 1) приводит к увеличению водопоглощения, которое в свою очередь является причиной снижения морозостойкости. Снижение морозостойкости связано с тем, что вода, проникая в открытые поры, при снижении температуры до отрицательных значений замерзает и увеличивается в объеме примерно на 9 %, вызывая напряжения внутри материала, которые являются причиной его разрушения при перепадах температур [1, 3].

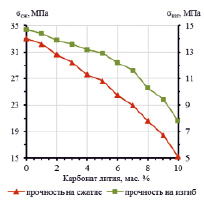

Зависимости прочности на сжатие и изгиб от содержания карбоната лития в составе шихты представлены на рис. 4. Как следует из полученных данных, карбонат лития в значительной степени снижает прочность получаемой керамики, что можно объяснить порообразующим действием данной добавки, которое, как было установлено при ранее проведенных экспериментах [4], является преобладающим над флюсующим действием оксида лития и связано с большим относительно других карбонатов количеством диоксида углерода, образующегося при разложении карбоната лития [13].

Рис. 3. Влияние содержания карбоната лития на водопоглощение и морозостойкость разрабатываемой керамики

Рис. 4. Влияние содержания карбоната лития на прочность разрабатываемой керамики

В связи с тем, что предусматривается применение разработанного материала для производства изделий в виде плит для наружной облицовки цоколей зданий и сооружений, основными свойствами, значения которых определяют выбор содержания карбоната лития, являются прочность на изгиб и морозостойкость. В ходе экспериментов было установлено, что морозостойкость во всём рассмотренном интервале изменения содержания карбоната лития в шихте остаётся на уровне, позволяющем использовать данный материал для наружной облицовки (> 50 циклов для цокольных плиток по ГОСТ 13996-93). Для прочности на изгиб в соответствии с ГОСТ 13996-93 минимальным значением для цокольных плиток является 8 МПа. Следовательно, в соответствии с данными рис. 4, максимальное количество карбоната лития, которое может быть введено в состав шихты, составляет 9,8 мас. %, что соответствует прочности на изгиб, равной 8,1 МПа.

Заключение

В результате проведенных исследований было установлено, что в состав шихты на основе малопластичной глины, содержащей 5 мас. % борной кислоты и 10 мас. % диоксида титана, может быть дополнительно введено до 9,8 мас. % карбоната лития для снижения теплопроводности керамики, что повышает ее энергоэффективность при сохранении значений основных эксплуатационных свойств на уровне, соответствующем требованиям, предъявляемым ГОСТ 13996-93 к плиткам для наружной облицовки цоколей зданий и сооружений.

Карбонат лития оказывает комплексное влияние на технологию и свойства получаемой керамики. В первую очередь данная добавка является порообразующей, позволяя снизить плотность и теплопроводность получаемой керамики, что снижает нагрузку на фундамент и несущие конструкции при использовании изделий и повышает их энергоэффективность. С другой стороны при разложении карбоната лития в процессе обжига образуется оксид лития, который наряду с борной кислотой является плавнем, повышая количество стекловидной фазы при обжиге и снижая температуру жидкофазного спекания, что позволило снизить максимальную температуру обжига с 1050 °С [5–7] до 1000 °С [4]. При этом у стекловидной фазы снижается вязкость, что позволяет достичь ее равномерного распределения в объеме изделий, и повышается прочность.

Порообразующее действие карбоната лития преобладает над флюсующим действием данной добавки, поэтому ее отдельное введение снижает качество разрабатываемой керамики на основе малопластичной глины, и эффективное применение карбоната лития возможно только в сочетании с другими функциональными добавками в ограниченном количестве. Совместное применение борной кислоты, диоксида титана и карбоната лития позволяет получить керамику с преимущественно закрытыми порами и эффектом самоглазурования поверхности, то есть снизить плотность и теплопроводность при сохранении низкого водопоглощения и высокой морозостойкости. При этом прочность материала соответствует нормативным требованиям для цокольных облицовочных плиток.

Таким образом, применение карбоната лития в составе разрабатываемой шихты позволяет расширить сырьевую базу строительных материалов за счет использования малопластичной глины, которая мало востребована в керамическом производстве, но достаточно широко распространена, в получении качественных изделий для наружной облицовки цоколей зданий и сооружений.