В Республике Казахстан одним из приоритетных направлений является строительство автомобильных дорог. В последние годы резко увеличились объемы строительства автомобильных дорог не только между регионами страны, но и со странами СНГ. Наряду с развитием строительства автомобильных дорог в стране быстрыми темпами ведется строительство гражданских, промышленных и сельскохозяйственных зданий и сооружений. В этой связи растет число новых предприятий по производству бетонов, асфальтобетонов, железобетонных конструкций и изделий. Как следствие, резко возрос спрос на крупные заполнители в виде щебня. Однако природный щебень, используемый в качестве крупных заполнителей во всех видах бетонов и асфальтобетонов, а также применяемых в нижних слоях дорожной одежды, имеется не во всех регионах страны. Поэтому возникают проблемы касательно своевременной доставки и удорожания привозного крупного заполнителя из-за высоких тарифов транспортных услуг.

В этой связи разработка научно обоснованных инновационных технологических решений по созданию искусственных заполнителей с вовлечением природных и крупнотоннажных техногенных ресурсов Казахстана является актуальной задачей.

Исследованиям, направленным на разработку технологии производства искусственных заполнителей на основе различных сырьевых материалов, посвящены труды многих ученых.

Имеются работы, посвященные получению керамдора с использованием суглинков и мелкозернистого песка [1], на основе суглинков с использованием волластонитосодержащих шлаков [2].

Результаты исследований авторов показали, что керамический дорожный материал имеет улучшенные теплотехнические свойства и высокие прочностные характеристики.

Так, ученые, исследовав запас сырьевой базы для получения высококачественного щебня, установили, что для его производства возможно использовать апатитонефелиновые руды, оленегорское железорудное сырье, ковдорские комплексные руды, сопчеозерские хромы [3]. Их использование позволяет решить экологические проблемы и организацию производства дешевого щебня из крупнотоннажных сырьевых ресурсов.

Зарубежные ученые [4] исследовали вторичное дробленое стекло, которое является основным побочным продуктом отрасли переработки стекла. Недостаточные знания характеристик вторичного стекла и его экологических рисков являются основным препятствием в его применении в дорожных работах. Для изучения возможности использования стекла в дорожном строительстве в качестве альтернативы природным заполнителям был проведен комплекс геотехнических и экологических испытаний по двум распространенным типам переработанного дробленого стекла (тонкого переработанного стекла и вторичного переработанного стекла). Было обнаружено, что переработанное стекло обладает либо эквивалентной, либо превосходной обрабатываемостью, гидравлической проводимостью и прочностью на сдвиг к природным заполнителям и показывает возможность замены натуральных песчаных и гравийных смесей в некоторых случаях дорожного строительства. Для решения экологических проблем использования рециклированного стекла в дорожных работах был проведен ряд химических и экологических испытаний. По результатам испытаний было установлено соответствие требованиями комитета по охране окружающей среды, а также в течение срока эксплуатации переработанного стекла в дорожном полотне не будет наблюдаться никакой опасности выщелачивания.

В работе [5] представлены результаты лабораторного исследования по использованию заполнителей в битумных смесях для дорожных покрытий. Заполнители были получены путем дробления и просеивания (0,00–0,063 мм) зол из мусоросжигательных заводов и стальных шлаков. Результаты показывают, что используемый заполнитель пригоден для использования в битумных смесях, повышаются эксплуатационные характеристики качества дорожного полотна.

Зарубежные ученые исследуют возможность использования угольной [6–8] летучей золы в производстве керамических материалов. Использование таких отходов позволяет улучшить экологическую обстановку, получить высокий экономический эффект.

Анализ проводимых научных исследований в этом направлении доказывает высокую перспективность и особую актуальность с точки зрения расширения сырьевой базы с вовлечением крупнотоннажных техногенных и легкодоступных природных сырьевых ресурсов.

Цель исследования: установление возможности получения керамического дорожного материала на основе композиции глина – гранулированный доменный шлак.

Материалы и методы исследования

Основное сырье, используемое в работе – глина месторождения «Аккыстау» Атырауской области. В качестве второго компонента использовался гранулированный доменный шлак металлургического завода (г. Темиртау).

Глина месторождения «Аккыстау» представляет собой породу темно-коричневого цвета. По содержанию оксида алюминия относится к группе кислого сырья, а по огнеупорности к легкоплавким. По содержанию оксида железа к сырью с высоким содержанием красящих оксидов.

Пластичность использованных глинистых материалов представлена в табл. 1.

Таблица 1

Пластичность глинистых компонентов

|

Наименование глин |

Число пластичности |

Классификация по ГОСТ 9169-75 |

|

Глина месторождения «Аккыстау» |

10 |

умеренно пластичный |

Гранулометрический состав доменного гранулированного шлака представлен в табл. 2.

Макроструктуры глины месторождения Аккыстау Атырауской области и гранулированного доменного шлака (г. Темиртау) представлены на рис. 1.

На начальном этапе сырьевые материалы подвергались сушке в сушильном шкафу при температуре 95–100 °С до остаточной влажности 5–7 %. Высушенные сырьевые материалы подвергались помолу в лабораторной шаровой мельнице МШЛ-1П до полного прохождения через сито № 1,0.

Исследованию подвергались керамические композиции, включающие компоненты в следующих соотношениях, мас. %: глина – 85–95; доменный шлак – 5–15. Затем компоненты дозировались с помощью электронных весов и насухо, тщательно перемешивались в сферической чаше до получения однородной смеси. В насухо перемешенную смесь добавлялась вода в количестве 20–23 % от массы сухого компонента, и снова перемешивались до получения пластичной массы.

Из полученной керамической массы формовались гранулы диаметром 5–10, 10–20 мм. Полученные образцы гранул подвергались подсушке до остаточной влажности 10–12 % и обжигались в лабораторной вращающейся печи марки RSR120/1000/13 при температуре 1100 °С по специально разработанному режиму. Обожженные гранулы охлаждались с помошью встроенного вентилятора, предусмотренного в конструкции в конце вращающейся печи.

Фрагменты процесса обжига во вращающейся печи и термообработанные образцы гранул при температуре 1100 °С представлены на рис. 2.

Готовые образцы гранул подвергались испытанию в соответствии с ГОСТ 8269.0-97 «Щебень и гравий из плотных горных пород и отходов промышленного производства для строительных работ. Методы физико-механических испытаний».

Таблица 2

Гранулометрический состав доменного гранулированного шлака

|

Диаметр отверстий сита, мм |

Более 3,0 |

1,6 |

1,25 |

0,63 |

0,315 |

0,14 и менее |

|

Остаток на сите, % |

25–29 |

14–16 |

20–24 |

21–25 |

8–10 |

1–2 |

а) глина месторождения «Аккыстау»

б) доменный гранулированный шлак (г. Темиртау)

Рис. 1. Макроструктуры (а) глины месторождения «Аккыстау» Атырауской области и (б) гранулированного доменного шлака (г. Темиртау)

а) б) в)

Рис. 2. Фрагменты процесса обжига а, б) во вращающейся печи, в) термообработанные при температуре 1100 °С образцы гранул

Физико-механические характеристики полученных образцов гранул:

водопоглощение, %.................................3,2–3,5 %,

морозостойкость, цикл.......................не менее 50,

прочность зерен при сдавливании в цилиндре, МПа............................................................6,2–6,4;

плотность, кг/см3........................................1,1–1,4.

Результаты исследования и их обсуждение

На основании полученных научно-экспериментальных данных разработаны рациональные составы керамической массы на основе глинистых пород, модифицированные доменными гранулированными шлаками. Благодаря подбору рациональных составов керамической композиции и режимов термообработки во вращающиеся печи образцы гранул после ускоренного обжига имели плотно и прочно спеченную структуру без трещин. Кроме того использование доменного гранулированного шлака в составе керамической композиции способствовало формированию шероховатой поверхности гранул, что позволяет обеспечивать лучшее сцепление с вяжущими компонентами в составе бетонов и асфальтобетонов.

Фиизико-механические свойства полученных образцов гранул соответствуют требованиям ГОСТ 8269.0-97 «Щебень и гравий из плотных горных пород и отходов промышленного производства для строительных работ. Методы физико-механических испытаний».

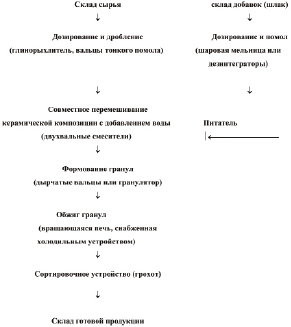

На основании проведенных научно-экспериментальных работ разработана технологическая схема производства керамдора на основе керамической композиции в системе глина – гранулированный доменный шлак. Предлагаемая технологическая схема производства керамдора представлена на рис. 3.

Рис. 3. Технологическая схема производства керамдора

Выводы

На основании проведенных научно-экспериментальных работ установлена возможность получения керамического заполнителя на основе сырьевой компзиции глина – доменный гранулированный шлак. Разработаны рациональные компонентные составы и технологические режимы термообработки, соответствующие критериям ускоренного обжига, что позволяют сэкономить энергетические затраты. Предлагамая технология производства керамического заполнителя (керамдора) позволяет до 30 % использовать доменные гранулированные шлаки, что способствует частичной утилизации их с выходом востребованного готового продукта.

Результаты исследований служат основой для разработки ресурсо- и энергосберегающей технологии и значительно расширяют сырьевую базу производства керамических заполнителей.