Развитие металлургического производства во многом определяется наличием устойчивой сырьевой базы (сырьевого резерва), обеспечивающей работу предприятий в течение длительного периода времени (50 и более лет). Поэтому в сырье должны присутствовать элементы с высоким кларком. Для производства кремнистых ферросплавов (кларк Si составляет 29,5 %) к такому (многомиллионному) сырью относится горная порода базальт, которая по Дели состоит из оксидов кремния (46.06 %), алюминия (15,17 %), кальция (8,95 %), железа (11,75 %). В Казахстане запасы базальта составляют около 75 млн т [1], в частности запасы базальта месторождения Дуберсай, расположенного в Актюбинской области составляют 10,8 млн т. Сейчас базальты используются для производства базальтового волокна [2, 3] (непрерывное d = 6–21 микрон, l = 40–60 км; тонкого d = 6–12 микрон, l = 30–60 мм; супертонкого d = 1–3 микрон l = 50–60 мм), базальтовой ваты [4], строительных материалов, каменного литья [5], теплоизоляционной продукции, как сырье для производства портландцементного клинкера и других изделий [6]. Присутствие в базальте кроме SiO2 также 35,87 %Σ оксидов алюминия, кальция и железа не позволяет комплексно его использовать при получении ферросплава ввиду образования большого количества шлака (≈40–50 % от массы ферросплава). Поэтому необходимо создание такой технологии, которая предусматривает получить из базальта не только ферросплав, но еще и другую продукцию. Совмещение одновременного получения в электропечи нескольких продуктов позволяет не только повысить степень комплексного использования сырья, но и уменьшить тепловые и электрические потери, на долю которых приходится от 11 до 14 % энергии [7]. Исходя из состава базальта рациональным является совмещение в электропечи получения не только кремний-алюминийсодержащего ферросплава, но и кальциевой продукции, например карбида кальция. В работе приводятся результаты теоретических и прикладных исследований по переработке базальта месторождения Дуберсай.

Цель исследования: определение влияния температуры, количества углерода, железа и извести на электроплавку базальта Дуберсай с получением ферросплава и карбида кальция.

Материалы и методы исследования

Исследования проводили методом термодинамического моделирования и электроплавкой в дуговой печи.

Термодинамическое моделирование было выполнено с использованием программного комплекса НSC-5.1, основанного на принципе минимизации энергии Гиббса, разработанного Outokumpu Research Oy (Финляндия). При работе с комплексом HSC-5.1 первоначальная информация взаимодействия в системе представлялась в виде количественного распределения веществ. Затем, по алгоритму, разработанному авторами [8], определялась равновесная степень распределения элемента (α, %) по продуктам взаимодействия.

Электроплавку шихты проводили в одноэлектродной дуговой печи. Подовый электрод был выполнен из графитового блока. На подину устанавливали графитовый тигель (d = 6 см, h = 12 см). Печь в верхней части была закрыта съемной крышкой с отверстиями для графитового электрода (d = 3 см) и выхода газа. Перед проведением плавки проводили разогрев тигля дугой в течение 20–25 мин. После этого в тигель загружали первую порцию шихты (200–250 г). Проплавляли ее в течение 5–6 мин, затем загружали оставшуюся часть шихты (250–300 г) и проплавляли ее в течение необходимого времени. Электроэнергия в печь подавалась от трансформатора ТДЖФ-1002. После электроплавки горячий тигель извлекали из печи и охлаждали в течение 5–6 ч. Затем тигель разбивали. Карбид и ферросплав взвешивали и анализировали на Fe, Si, Ca и Al. Анализ сырья и продуктов электроплавки проводился методом растровой электронной микроскопии (прибор JSM-6490LM (Япония)), атомно-адсорбционным методом (прибор AAS-1N, (Германия)). Концентрация Si + Al в сплаве определялась также пикнометрическим методом по уравнениям, опубликованными нами в [9]. Степень извлечения кремния и алюминия в сплав определялась отношением массы металла в сплаве к массе металла в шихте. Степень извлечения кальция в технический карбид кальция (αCa, %) определялась отношением массы Са в карбиде к массе Са в шихте. Концентрация СаС2 в техническом карбиде кальция, доли 1, определялась из выражения:  = L / 372·100, в котором L литраж карбида кальция, дм3/кг (определяется экспериментально по методике [10]), 372 количество ацетилена (дм3) выделяющегося при взаимодействии 1 кг СаС2 с водой.

= L / 372·100, в котором L литраж карбида кальция, дм3/кг (определяется экспериментально по методике [10]), 372 количество ацетилена (дм3) выделяющегося при взаимодействии 1 кг СаС2 с водой.

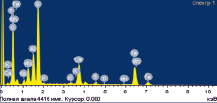

Базальт использовали двух разновидностей: рядовой (по СаО) с содержанием 8–9,5 % СаО и богатый с содержанием 15–18 % СаО. По данным РЭМ (рис. 1) рядовой базальт, содержал, %: Si 18,08; Al 6,72; Ca 6,54; Mg 3,94; Fe 15,93; Na 2,06; K 0,27; Ti 1,09; Mn 0,31; P 0,15 и O2 44,9. По данным химического анализа богатый базальт содержал, %: SiO2 43,85; CaO 17,71; Al2O3 15,1; Fe2O3 10,71; MgO 5,1; Na2O 2,75; K2O 2,57; TiO2 1,06; P2O5 0,47. Кокс содержал 87,8 % углерода, известь – 97,6 % СаО и стальная стружка – 98,1 % Fe.

Результаты исследования и их обсуждение

Комплексом HSC-5.1 найдено, что в системах богатый базальт – Fe – nC присутствуют следующие вещества: CaSiO3, СаС2, Ca(g), CaSi, Саз3PO4, CaSi2, CaO, FeO, Fe, FeSi, Fe3Si, FeSi2, Fe5Si3, Si, Si(g), SiC, SiO(g), SiO2, Al2SiO5, Al, Al(g), Аl2O3, MgO, Mg, Mg(g), Na2SiO3, Na, Na(g), K, K(g), K2SiO3, K2O, Na2O, TiO2, CO, CO2, C, P2(g), P4(g). Изменение количества углерода от 40 до 60 % от массы базальта приводит к развитию карбидообразования кремния, кальция и кремния. При этом уменьшается образование FeSi, Fe3Si, CaSi, CaSi2 и SiOг.

I II

Рис. 1. Энерго-дисперсионный спектр базальта Дуберсай, полученный на РЭМ

|

1

|

2

|

3

|

Β

1 – αΣSi, %; 2 – αCa(CaC2), %; 3 – αAl, %

Цифры на линии значения параметра поверхности отклика

Рис. 2. Влияние температуры и количества углерода на αΣSi, αCa(CaC2), αAl

|

1

|

2

|

3

|

1 – CSi + Al, %; 2 – CAl, %; 3 – L, дм3/кг

Рис. 3. Влияние температуры и углерода на CSi + Al , CAl , L

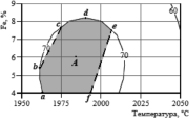

Используя метод рототабельного планирования исследований второго порядка нами получены следующие уравнения регрессий влияния температуры (Т, °С) и количества углерода (У, %) на равновесное распределение кремния, кальция и алюминия [11]:

αΣSi = –112,1 + 0,195·Т + 0,1175·У – – 4,45·10-5·Т2 + 4,18·10-3·У2 – 2,52·10-4Т·У; (1)

αCa(CaC2) = –4796,86 + 4,6·Т + 10,18·У – – 1,175·10-3·Т2 – 0,1·У2 + 9,054·10-4·Т·У; (2)

αAl = –4738,71 + 4,35·Т + 6,748·У – – 1,013·10-3·Т2 – 4,33·10-2·У2 – 7,05·10-4·Т·У. (3)

На основании уравнений (1–3) нами построены объёмные изображения поверхности откликов и их горизонтальные разрезы (рис. 2).

Из рис. 2 видно, что αΣSi от 90,5 до 91 % можно достичь в области abcdlf (т.е. при 1900–2170 °С, 40–60 % С). αCa(СаС2) от 60 до 62,4 % наблюдается в области kmn (1955–2010 °С, 57–60 % С). 90–93,85 % αAl можно достичь при 2075–2180 °С и 52,5–60 % углерода.

Влияние температуры и количества углерода на CSi + Al, CAl, L показано на рис. 3, из которого видно, что содержание ∑Si и Al в сплаве от 60 до 69,9 %) наблюдается в температурной области 1900–2300 °С при 51,5–60 % углерода (заштрихована область на рис. 3 (В)). Из рис. 3 следует, что высокую (15,0 17,85 %) концентрацию алюминия в сплаве следует ожидать в температурной области 2000–2300 °С при 48,5–60 % углерода. Высокий литраж карбида кальция (350–354 дм3/кг) возможен в температурной области 2020–2050 °С при 51,3–60 % углерода (область abc на рис. 3).

На основании проведенных по плану исследований получены адекватные уравнения регрессии влияния температуры и количества железа [12], используя которые были построены зависимости αSi, СSi, CSi + Al, L = f(T, Fe)а затем получена совмещенная информация о технологических параметрах переработки базальта месторождения Дуберсай на ферросплав и карбида кальция (рис. 4).

(–––) αCa(CaC2), %; (–) L, дм3/кг

Рис. 4. Совмещенная информация о влиянии температуры и количества железа на технологические параметры получения ферросплава и карбида кальция из базальта месторождения Дуберсай

На область αCa(CaC2) от 70 до 73,5 % наложены линии с литражом карбида кальция 250–300 дм3/кг. Таким образом была образована область abcdef. В табл. 1 приводятся граничные значения технологических параметров (Т, Fe) обеспечивающих αCa(CaC2) = 70–73,5 %, литраж 250– 300 дм3/кг со значениями извлечения и концентрациями кремния и алюминия.

Электроплака базальта. Рядовой базальт (8–9,5 % CaO) месторождения Дуберсай содержит СаО меньше, чем SiO2, Al2O3. Поэтому литраж образующегося карбида кальция (из-за связывания СаО в силикаты и алюминаты кальция) не превышает 130–150 дм3/кг. Такой карбид кальция можно использовать в сельском хозяйстве [13]. Например, внесение 60–120 кг карбида на гектар позволяет увеличить урожайность огурцов на 30–50 %. Для получения сортового карбида кальция нами исследовано влияние извести на показатели плавки базальта. На основании уравнений построены объемные поверхности откликов и их горизонтальные разрезы [14].

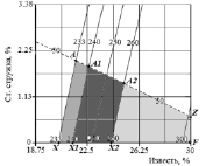

На рис. 5 приведена совмещенная информация о литраже и концентрации Si + Al в сплаве.

Рис. 5. Совмещенная информация о влиянии извести и стальной стружки на литраж карбида и концентрацию Si + Al в сплаве (----) CSi + Al, %, (-) L, дм3/кг)

Таблица 1

Совмещенная информация о влиянии температуры и количества железа на технологические параметры получения ферросплава и карбида кальция из базальта месторождения Дуберсай

|

Точка на рис. 4 |

αCa(CaC2), % |

αSi сплав, % |

L, дм3/кг |

CSi + Al, % |

CSi, % |

CAl, % |

T, °C |

Fe, % |

|

a |

70,0 |

95,0 |

254 |

63,3 |

48,2 |

15,1 |

1968 |

4,0 |

|

b |

70,0 |

93,6 |

250 |

60,7 |

46,7 |

14,0 |

1954 |

5,3 |

|

c |

70,0 |

93,3 |

250 |

56,8 |

43,4 |

13,4 |

1974 |

7,6 |

|

d |

70,0 |

93,6 |

300 |

56,2 |

42,6 |

13,6 |

1988 |

8,1 |

|

e |

70,0 |

95,2 |

300 |

57,4 |

43,1 |

14,3 |

2008 |

7,4 |

|

f |

72,0 |

96,1 |

300 |

63,5 |

47,7 |

15,8 |

1992 |

4,0 |

|

А |

73,5 |

94,9 |

276 |

59,5 |

45,2 |

14,3 |

1980 |

6,0 |

Таблица 2

Технологические параметры на границе области XAZF (по рис. 5)

|

Точка на рисунке |

Известь, % |

Стальная стружка, % |

αSi, % |

αAl, % |

αCa, % |

CSi, % |

CAl, % |

CSi + Al, % |

L, дм3/кг |

|

X |

20,42 |

0,00 |

73,4 |

69,3 |

73,2 |

41,6 |

11,7 |

53,2 |

233 |

|

A |

21,70 |

2,00 |

73,6 |

71,7 |

68,6 |

38,9 |

11,0 |

50,0 |

233 |

|

A1 |

22,63 |

1,85 |

73,4 |

71,2 |

69,2 |

38,9 |

11,0 |

50,0 |

240 |

|

A2 |

25,13 |

1,41 |

73,0 |

70,0 |

70,8 |

39,0 |

11,1 |

50,0 |

260 |

|

Z |

30,00 |

0,64 |

72,6 |

68,9 |

73,8 |

39,0 |

11,2 |

50,0 |

301 |

|

F |

30,00 |

0,00 |

72,5 |

68,9 |

75,3 |

39,7 |

11,4 |

51,0 |

305 |

|

X2 |

24,21 |

0,00 |

72,9 |

69,1 |

74,0 |

40,8 |

11,6 |

52,3 |

260 |

|

X1 |

21,43 |

0,00 |

73,2 |

69,2 |

73,4 |

41,4 |

11,7 |

53,0 |

240 |

Слева область XAZF ограничена литражом 233 дм3/кг, а сверху CSi + Al ≤ 50 %. В этой области (при 0–2,0 % стальной стружки и 20,42–30 % извести) литраж изменяется от 233 до 305 дм3/кг, а CSi + Al от 50 до 53,3 %. В области XAA1X1 литраж карбида составляет 233–240 дм3/кг (карбид 3 сорта), в области X1A1A2A3 240–260 дм3/кг (карбид 2 сорта), в области X3A2ZF 260–305 дм3/кг (карбид 1 сорта). В табл. 2 приведена информация о αSi, αAl, αCa, CSi + Al, CSi, CAl и L по границам области XAZF.

Из табл. 2 следует, что в области XAZF в меньшей мере на количество извести и стальной стружки реагируют αSi и αAl а более всего степень перехода кальция в карбид и его литраж. При получении карбида кальция литражом 233–240 дм3/кг αSi составляет 73,2–73,6 %, αAl 69,2–71,7 %, αCa 68,6–73,4 %, CSi + Al 50–53 %. При образовании более качественного карбида литражом 260–305 дм3/кг αSi составляет 72,5–73,0 %, αAl 68,9–70,0 %, αCa 70,8–74,0 %, CSi + Al 50–52,3 %.

Заключение

На основании полученных результатов по пирометаллургической переработке базальта Дуберсай можно сделать следующие выводы.

– в равновесных условиях для получения из богатого по СаО базальта карбида кальция литражом 250–300 дм3/кг, ферросплава, содержащего 57,4–63,3 % Si + Al (со степенью перехода кальция в карбид кальция 70–73,5 %, кремния в сплав 92,3–96,1 %) процесс необходимо проводить при 1954–2008 °С в присутствии 4–8 % железа;

– при электроплавке рядового базальта для получения карбида кальция литражом 233–305 дм3/кг и ферросплав с содержанием 50–53 % Si + Al (при извлечении кальция в карбид 68,6–75,3 % и кремния в ферросплава 72,5–73,6 %) процесс необходимо проводить в присутствии 20,4–30 % извести, 0–2 % стальной стружки.