В настоящее время керамические фильтры могут использоваться для очистки газовых и жидких сред в различных областях промышленности. Особый интерес представляет нитрид кремния, поскольку материалы на его основе обладают уникальным сочетанием свойств: стабильностью при высоких температурах (1500–1800 °С), высокими показателями коррозионной, жаро- и износостойкости, значительной твердостью и прочностью [1, 2] – и рассматриваются в настоящее время как материалы, имеющие значительные технологические и коммерческие перспективы [3, 4]. В отличие от традиционных способов получения нитридов и композиционных материалов на их основе (печной, плазмохимический, золь-гель, механохимический, реакционное спекание, горячее прессование и др.) процесс самораспространяющегося высокотемпературного синтеза (СВС) [5, 6] дает возможность осуществлять синтез без затрат энергии.

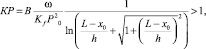

Простой расчет показывает, что даже при максимальной пористости исходного материала, содержащегося в порах азота, недостаточно для полного азотирования порошка и большая часть азота, необходимого для протекания реакции, должна поступать из внешней среды путем фильтрации по порам – это фильтрационное горение. Фильтрационное горение в азоте ряда ферросплавов позволяет получать в одном процессе кислотостойкую нитридную керамику. В качестве такого ферросплава может использоваться ферросиликоалюминий. Для фильтрационного горения образцов c газопроницаемой боковой поверхностью характерна возможность перехода процесса горения в поверхностный режим, при котором фронт горения распространяется вдоль боковой поверхности быстрее, чем в объеме образца. Затем поверхностные участки фронта начинают двигаться к центру образца, при этом газ-реагент фильтруется через горячую боковую поверхность, в которой продолжается поглощение азота. Кроме того, проницаемость боковой поверхности в результате спекания продукта может уменьшаться. В результате этого в центральной части горение происходит в условиях недостатка газообразного реагента, что обуславливает снижение глубины превращения. Фазовый состав в центральной части образца отличается от фазового состава периферийных участков. Условия перехода горения в поверхностный режим для сплошных образцов конечной длины могут быть записаны в виде критерия [7]:

где w – массовая скорость горения, Kf – коэффициент фильтрации, Р0 – давление, h – половина ширины образца, L – длина образца, x0 – длина сгоревшей части образца, B – константа, B = μ*R*T/(2*M), M – молекулярная масса газа; μ – масса потребляемого газа при сгорании единицы массы горючего, R – универсальная газовая постоянная, T – температура внешней среды. Критерий показывает, что переход горения в поверхностный режим должен происходить при любых начальных условиях, но на различном расстоянии от нижнего торца образца. Если это расстояние (L – x0) будет достаточно малым, то влияние поверхностного режима на химический и фазовый состав продукта будет незначительным. Переходу в поверхностный режим способствуют увеличение диаметра образцов и снижение давления. В случае горения ферросиликоалюминия в азоте возможности варьирования давления и диаметра образца ограничены, поскольку образцы не горят при давлениях менее 30 атм и диаметре менее 30 мм.

Поток газа-реагента обусловлен разностью давлений газа вблизи зоны реакции, где он потребляется, и внешним давлением в реакционном сосуде. Это горение с естественной фильтрацией. Известен также вариант горения, в котором газ продувается с помощью внешнего источника через реагирующую смесь – горение с вынужденной фильтрацией. В работе [8] изучали горение ферросилиция в условиях вынужденной фильтрации азота при повышенном давлении. Было показано, что перенос тепла потоком газа приводит к повышению температуры, а перенос потоком азота летучих компонентов приводит к сегрегации нитрида кремния в нижней части образца.

Цель исследования: исследование возможности снижения влияния поверхностного горения на состав продукта путем замены формы сплошного цилиндра исходных образцов на полый цилиндр при горении в условиях естественной и вынужденной фильтрации азота.

Материалы и методы исследования

Объектом исследования является промышленный ферросплав – ферросиликоалюминий марки ФС65А15. Изучали горение порошка сплава, содержащего: Si – 60,1 мас. %, Fe – 25,6 мас. %, Al 13,3 – мас. %, O – 0,9 мас. %. В исследованиях использовали измельченный полидисперсный порошок с размером частиц менее 50 мкм. Выбор ферросплава в качестве исходного материала обусловлен тем, что данный материал значительно упрощает технологию СВС и снижает себестоимость готовых продуктов [9].

По результатам рентгенофазового анализа исходный ферросплав представляет собой многофазный материал, состоящий из кремния, высокотемпературного лебоита (FeSi2). В качестве примесных фаз присутствуют Al0,5Fe0,5 и Al2O3. По результатам микрорентгеноспектрального анализа исходного ферросиликоалюминия установлено, что алюминий в основном находится в составе твердого раствора на основе α – FeSi2, образуя две фазы с различным соотношением кремния и алюминия: FeSi2,2Al0,4 и FeSi1,6Al2,2. Алюминий в виде отдельной фазы не обнаружен.

Синтез горением в условиях естественной фильтрации азота осуществляли в стандартной установке постоянного давления в цилиндрическом тигле из металлической сетки с размером ячейки 100 мкм в случае получения образцов в форме сплошного цилиндра.

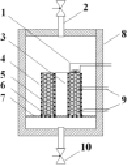

Для получения образцов в форме полого цилиндра порошок засыпали в пространство между двумя коаксиальными тиглями, изготовленными из такой же сетки. Диаметр внешнего тигля – 60 мм, внутреннего – 20 мм. Сетку использовали для обеспечения газопроницаемости внешней и внутренней боковых поверхностей образцов. Такие размеры обусловлены тем, что минимальное расстояние между поверхностями тиглей, при котором наблюдалось устойчивое горение, составляло 20 мм (сплошные цилиндрические образцы диаметром менее 30 мм не горели). Температуру горения измеряли вольфрам-рениевыми термопарами (ВР 5/20) с записью показаний на компьютере при помощи АЦП ЛА20USB. Скорость распространения зоны реакции определяли с помощью двух термопар, расположенных на определенном расстоянии друг от друга. Рентгенофазовый анализ исходного материала и продуктов горения проводили, используя дифрактометр Shimadzu XRD6000 (Япония) и базу данных PDF 2. Cодержание азота и кислорода определяли на приборе LECO ONH 836 (США) ТОМ ЦКП СО РАН. Для проведения синтеза в условиях вынужденной фильтрации использовали установку, подобную использованной в [8]. Горение порошка ферросиликоалюминия в потоке азота не удалось осуществить, как и порошка ферросилиция, из-за плохой газопроницаемости. В случае ферросилиция преодолеть это препятствие удалось с помощью гранулирования порошка. Гранулирование порошка ферросиликоалюминия по аналогичной методике не дало возможности его проазотировать в условиях, описанных в [8]. Вероятно, причиной является более низкая температура плавления ферросиликоалюминия (874 °С) [9] по сравнению с температурой плавления ферросилиция (1203 °С) [10]. Поэтому схему азотирования ферросиликоалюминия в потоке азота изменили (рис. 1).

Рис. 1. Схема установки для изучения горения порошков металлов при повышенном давлении в потоке азотсодержащего газа. 1 – поджигающая спираль, 2 – патрубок для напуска газа с регулирующим клапаном 3 – внутренняя сетка, 4 – внешняя сетка, 5 – порошок (горючее), 6 – нижняя сетка, 7 – подставка, 8 – корпус, 9 – термопары, 10 – патрубок выпуска газа с регулирующим клапаном

Установка собрана на основе реактора СВС-20 (8), в котором имеются отверстия для ввода (2) и вывода (10) газа-реагента. Внутреннее пространство реактора разделено на две части подставкой (7), которая герметично соединена со стенкой реактора и в которой имеются отверстия под участками, над которыми устанавливается сборка с порошком. Отверстия в подставке перекрываются металлической сеткой (6) во избежание просыпания порошка. Cборка, в которую помещали порошок, подобна использованной при горении в условиях естественной фильтрации. Она состоит из двух коаксиальных тиглей 20 (3) и 60 (4) мм, изготовленных из металлической сетки. Термопары (9) служат для измерения температуры горения и скорости распространения зоны реакции. Инициирование реакции осуществляется подачей напряжения на спираль (1). поток газа из верхней части реактора попадает в нижнюю часть через образец и нижнюю сетку, которая установлена под порошком. Горение осуществляли при давлении азота 4 МПа и потоках 86–371 см3/с.

Результаты исследования и их обсуждения

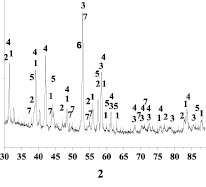

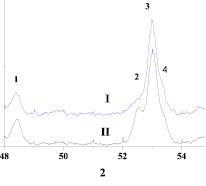

На рис. 2 представлена типичная рентгенограмма продукта синтезированного из сплошного цилиндра ферросиликоалюминия диаметром 30 мм при давлении азота 4 МПа. Основными фазами являются 1 – Si5AlON7, 2 – Si3Al3ON5, 3 – FeSi, 4 – Si3N4, 5 – FeSi2, 6 – Fe, 7 – Fe3Si5 как при горении с естественной фильтрацией, так и при горении с вынужденной фильтрацией азота. Представленные на рис. 3 фрагменты рентгенограмм показывают, что в образце в форме сплошного цилиндра повышенное содержание FeSi2 – фазы содержащейся в исходном сплаве, что указывает на недогорание.

Рис. 2. Рентгенограмма продукта горения ФСА в азоте в условиях естественной фильтрации: 1 – Si5AlON7 , 2 – Si3Al3ON5 , 3 – FeSi, 4 – Si3N4 , 5 – FeSi2 , 6 – Fe, 7 – Fe5Si3

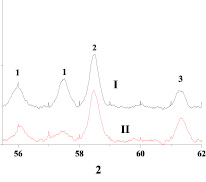

Рис. 3. Фрагменты рентгенограмм снятых с различных частей образца в форме сплошного цилиндра диаметром 30 мм, полученного в условиях естественной фильтрации азота при давлении 4 МПа: I – внутренняя часть образца, II – внешний слой толщиной 5 мм; 1 – FeSi2, 2 – FeSi, 3 – Si5Al ON7

Рис. 4. Фрагменты рентгенограмм образцов в форме полого цилиндра, сгоревших в условиях: I – естественной фильтрации, II – вынужденной фильтрации азота: 1 – Si3N4, 2 – Fe, 3 – FeSi, 4 – Fe5Si3

Химический анализ показывает, что в центральной части содержится 17,7 % азота, а во внешней – 21,4 %. Недогорание в центральной части связано с поверхностным режимом горения. Этим было обусловлено использование для синтеза образцов в форме полого цилиндра с газопроницаемыми боковыми стенками. Анализ продуктов горения образцов в форме полого цилиндра показал, что их состав является однородным по всему объему и аналогичен составу внешней части образцов в виде сплошного цилиндра. Из рис. 4 следует, что в полом образце сгоревшем в потоке газа, выше содержание Fe, что указывает на повышенную глубину превращения.

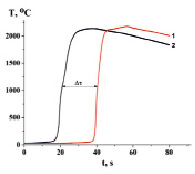

Рис. 5. Термограмма горения при давлении 6 МПа (1 – термопара 1, 2 – термопара 2)

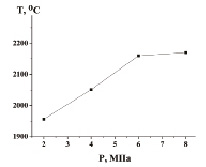

Рис. 6. Зависимость максимальной температуры от давления азота при горении в условиях естественной фильтрации

На рис. 5 приведены типичные термограммы горения полого образца ферросиликоалюминия в условиях естественной фильтрации при давлении 6 МПа. Подобие термограмм, полученных в разных участках образца, указывает на устойчивый режим горения. Расстояние между термограммами (L) позволяет определить время затраченное на прохождение зоной горения от одной термопары до другой (Δτ). При известном расстоянии между термопарами можно определить скорость распространения зоны реакции (U). В случае приведенном на рис. 3 Δτ = 20 сек., L = 8 мм, U = 0,4 мм/с. Рис. 6 показывает, что максимальная температура в зоне горения изменялась с изменением давления, оставаясь близкой к температуре горения сплошных образцов [9]. Скорость распространения зоны горения изменялась от 0,21 до 0,53 мм/с. На рис. 7 приведена термограмма горения порошка ферросиликоалюминия в потоке азота при расходе азота 100 см3/с и давлении 4 МПа.

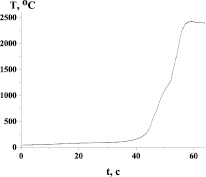

Сравнение термограмм показывает, что при горении в потоке увеличивается протяженность зоны прогрева. Это связано с тем, что прошедший через зону продуктов газ нагревается и прогревает порошок, находящийся перед зоной горения. Максимальная температура в случае горения в потоке выше на 380 °С, чем при горении с естественной фильтрацией, что также объясняется переносом тепла потоком газа. На термограмме наблюдается изгиб при температурах, превышающих 1000 °С, что указывает на стадийность реакции в зоне горения. Аналогичный изгиб наблюдается и при горении в условиях естественной фильтрации. Согласно [9], при азотировании ферросиликоалюминия в изотермических условиях процесс начинается с образования нитрида алюминия. Вероятно, что и при азотировании в режиме горения в условия изменяющейся температуры первая стадия тепловыделения определяется преимущественно реакцией с алюминием, а во второй стадии тепловыделение определяется преимущественно реакцией образования нитрида кремния.

Рис. 7. Термограмма горения образца ферросиликоалюминия в форме полого цилиндра в потоке азота: давление 4 МПа, расход газа 100 см3/с

Заключение

1. Установлено, что горение в азоте порошка ферросиликоалюминия в форме полого цилиндра наблюдается при толщине стенки не менее 20 мм и давлении азота более 2 МПа.

2. При горении ферросиликоалюминия в форме полого цилиндра с толщиной стенки 20 мм не наблюдается поверхностного режима горения, что приводит к получению продукта с более однородным фазовым составом (Si5AlON7, Si3Al3ON5, FeSi, Si3N4, FeSi2, Fe, Fe5Si3) по толщине образца.

3. Показано, что горение в потоке азота в реакторе приводит к повышению максимальной температуры в зоне реакции, что приводит к повышению глубины превращения.