В результате изучений деформаций в технологической системе «станок – приспособление – инструмент – деталь» (СПИД) профессором Б.С. Балакшиным и другими учеными была выявлена возможность автоматического управления упругими перемещениями на основе соответствующих приборов, позволяющих стабилизировать деформации и усилия резания с учетом всех факторов, влияющих на уровень режимов резания. Системы автоматического (адаптивного) управления (САУ) упругими перемещениями вносят коренные улучшения в обработку резанием, обеспечивают значительное повышение производительности оборудования, точности обработки деталей и создают благоприятные условия для многостаночного обслуживания. В результате применения систем автоматического управления упругими перемещениями станками средняя производительность оборудования увеличивается от 30 до 300 %, а точность обработки деталей повышается в 2–5 раз. При этом уменьшаются перегрузки и поломки инструмента, стойкость которого за счет стабильности режимов резания увеличивается в среднем в 1,5 раза. Указанные преимущества адаптивных систем подтверждаются данными отдельных заводов, испытавших и внедривших в производство станки.

В связи со сказанным проведенные экспериментальные исследования по установлению функциональной связи сил резания и крутящего момента операций сверления и фрезерования, позволяющие автоматизировать управление режимами работ оборудования, являются актуальными.

Материалы и методы исследования

Скорость резания для различных точек кромки сверла различна: на периферии скорость резания наибольшая, по мере приближения к оси сверла она уменьшается и в центре равна нулю. В расчет принимается наибольшая скорость резания [1, 2]:

м/мин, (1)

м/мин, (1)

где d – диаметр сверла в мм; n – частота вращения сверла.

Подача s – величина перемещения сверла за один его оборот. Минутная подача Sm = Sn, мм/мин. Силы резания и крутящий момент при сверлении.

Тангенциальная сила Pz, действующая на каждую режущую кромку, сверла определяется, как при точении, т.е.:

(2)

(2)

где b – ширина снимаемого слоя; a – толщина снимаемого слоя; cp – коэффициент, зависящий от качества материала и геометрических параметров инструмента.

Показатели степеней xp, yp берутся по справочнику, как при точении, а именно xp = 1,0, yp = 0,78 при сверлении стали и xp = 1,0, yp = 0,73 – при сверлении чугуна.

(3)

(3)

где φ – угол между проекцией режущего лезвия на осевую плоскость сверла и направлением подачи.

Подставляя перечисленные значения в формулу усилия резания (2), получим

(4)

(4)

Приняв φ = 59˚, получим

(5)

(5)

Величину крутящего момента, возникающего при сверлении, можно рассматривать как сумму трех моментов:

(6)

(6)

где М1 – момент от суммарной тангенциальной силы; М2 – момент от тангенциальной силы Pzb; М3 – момент от тангенциальной силы Pzb, действующий на поперечной кромке сверла.

Многочисленные эксперименты по определению моментов М2 и М3 дали следующий результат: так как сумма этих моментов (М2 + М3) составляет не более 20 % от М1, то можно принять М = 1,2 М1. Кроме того, поскольку M1 = Pzd/2, то можно принять

(7)

(7)

Подставляя значение Pz из (5) в (7), получим формулу для определения крутящего момента при сверлении

(8)

(8)

Подсчет усилия подачи при сверлении рекомендуется определять по формуле

(9)

(9)

где K – отношение P0/Pz при сверлении.

Осевые усилия на вспомогательных режущих кромках принимаем равными нулю

(10)

(10)

где  – экспериментальные данные; b1 – ширина поперечной кромки; a s мм/об.

– экспериментальные данные; b1 – ширина поперечной кромки; a s мм/об.

Положим, что K = 0,5, в результате чего получим формулу расчета усилия подачи при сверлении стали

(11)

(11)

где  .

.

Результаты исследования и их обсуждение

Анализ выведенных формул показывает, что чем больше диаметр сверла и величина подачи, тем больше площадь поперечного сечения среза, больше и объем деформируемого материала, и сопротивление стружкообразованию, следовательно, больше осевая сила и момент сопротивления резанию. Диаметр сверла оказывает большее влияние на увеличение параметров Р0 и M, чем подача. Подача инструмента на эти параметры оказывает влияние примерно одинаково, в то время как диаметр сверла влияет на крутящий момент значительно больше, чем на осевую силу, в связи с увеличением плеча приложения силы. Различное влияние диаметра сверла и подачи учитывается показателями степеней в соответствующих формулах при подсчете Р0 и M.

Скорость резания при сверлении и ее влияние на крутящий момент и усилия подачи. Отметим, что на скорость резания при сверлении влияют следующие факторы: стойкость режущего инструмента, определяемая качеством инструмента, физико-механические свойства обрабатываемого материала, материал режущей части инструмента, диаметр сверла, подача сверла, глубина сверления, форма заточки сверла, смазочно-охлаждающая жидкость и др. Чем больше скорость резания, тем больше тепловыделение, интенсивнее износ, затупление сверла и отсюда меньшая его стойкость.

Связь между скоростью резания и стойкостью, подобно тому, как это имеет место при точении, т.е. следующей зависимостью [3, 4]:

(12)

(12)

где v – стойкость резания; T – стойкость сверла; cv и m – соответственно коэффициент и показатель степени, зависящие от качества обрабатываемого материала, материала сверла.

Величина показателя m характеризует интенсивность влияния стойкости на скорость резания. При резании сверлами из быстро режущей стали различных марок необходимо брать значение m = 0,2, а при резании чугуна – m = 0,125.

Для сверл, оснащенных твердым сплавом при обработке сталей, m = 0,3 и чугуна m = 0,4.

С увеличением скорости резания уменьшается деформируемый объем впереди лезвия сверла при одновременном увеличении температуры на контактных поверхностях. Это приводит к соответствующему изменению физико-механических свойств обрабатываемого материала в его контактном слое, что оказывает влияние на изменение Мкр и Р0.

Теоретически не представляется возможным описать эти изменения в виде математической модели в связи с тем, что этот процесс многофакторный, поэтому нами были проведены экспериментальные исследования влияния скорости резания на Мкр и Р0.

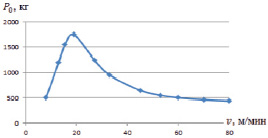

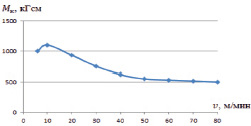

Материал обрабатываемой детали сталь 20X, сверло с диаметром d = 20 мм, его геометрические параметры: φ = 58˚, αn = 15˚, γ = 0. Подача s = 0,15 мм/об, смазочно-охлаждающая жидкость – 10 % раствор эмульсии с расходом 5÷6 л/мин, вертикально сверлильный станок 2H135. Результаты экспериментов представлены на рис. 1 и рис. 2.

Рис. 1. Влияние скорости резания на осевую силу при сверлении

Рис. 2. Влияние скорости резания на крутящий момент при сверлении

По мере повышения скорости резания от 3 до 8 м/мин осевая сила Р0 возрастает, а примерно от 8 до 80 м/мин осевая сила резко снижается. Такая же зависимость наблюдается с изменением крутящего момента по мере возрастания скорости резания, хотя влияние скорости резания менее значительное.

Скорость резания при сверлении зависит от величины подачи s, диаметра сверла d, периода стойкости T, глубины сверления l, геометрических параметров режущей части сверла, материала сверла и обрабатывающего материала, качества смазочно-охлаждающей жидкости и др. Следовательно, функцию скорости резания, можно записать следующим образом:

(13)

(13)

где Kг, Kмс, Kм, Kсож – соответственно коэффициенты, учитывающие следующие факторы: геометрия режущей части сверла, материал сверла, материал обрабатываемого изделия, количество смазочно-охлаждающей жидкости.

Рассмотрим влияние отдельно перечисленных факторов на скорость резания.

С увеличением подачи инструмента скорость резания уменьшается и интенсивность снижения зависит от материалов сверла и обрабатываемого материала, согласно формуле

Влияние диаметра сверла. С увеличением диаметра сверла скорость резания повышается, возрастает жесткость систем при сверлении, что приводит к понижению деформации самого сверла, растет его масса и улучшается отвод тепла, и это особенно важно при скоростном сверлении.

Влияние длины сверления. По мере увеличения длины сверления ухудшаются условия резания, затрудняются подвод смазочно-охлаждающей жидкости, отвод стружки.

Рекомендуемая методика определения подачи сверла. Как известно, производительность при сверлении зависит как от механики сверления, так и механики станка.

Кинематическая скорость вращения сверла равна [1]:

м/мин, (14)

м/мин, (14)

где n – число оборотов сверла шпинделя; D – диаметр шпинделя.

Скорость сверления:

(15)

(15)

где с – коэффициент, учитывающий факторы: обрабатываемый материал сверла, геометрия режущей части сверла, качество смазочно-охлаждающей жидкости и др.; x и y – показатели степеней, полученные экспериментально при обработке конкретного материала. Решая совместно уравнения (14) и (15), получим формулу определения подачи по стойкости сверла:

(16)

(16)

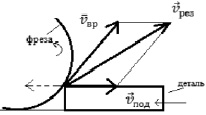

Фрезерование. Фрезерование является одним из высокопроизводительных и распространенных методов обработки металлов. Доля фрезерных станков составляет 20÷25 % от станочного парка. Существуют разнообразные виды фрезерования и типы фрез: цилиндрические, торцевые, дисковые, прорезные, концевые и фасонные. Рассмотрим наиболее распространенные цилиндрические фрезы. При рассмотрении кинематики фрезерования будем считать траекторию зуба фреза окружностью. Скорость резания при фрезеровании равна сумме скорости вращения  и скорости подачи

и скорости подачи  (рис. 3) [5]:

(рис. 3) [5]:

(17)

(17)

Поскольку vпод = 100÷500 мм/мин весьма мала, она составляет примерно 0,5÷1 % по сравнению со скоростью вращения фрезы, vвр = 50÷300 м/мин, то скорость резания при фрезеровании можно принять равной скорости вращения фрезы:

м/мин, (18)

м/мин, (18)

где D – диаметр фрезы в мм; n – число оборотов в фрезы в м/мин.

Подачей на оборот называется перемещение заготовки за время одного оборота фрезы:

мм/об, (19)

мм/об, (19)

где z – число зубьев фрезы.

Подача в минуту – это перемещение заготовки за одну минуту:

(20)

(20)

Рис. 3. Схема для определения скорости резания при фрезеровании

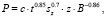

Размеры срезаемого слоя металла при фрезеровании. Силы резания при обработке изделий из стали цилиндрическими фрезами определяется эмпирической формулой

(21)

(21)

где c = k1∙k2∙k3∙k4∙k5; k1 – коэффициент, учитывающий механические качества обрабатывающей делали; k2 – учитывающий материал режущей части фрезы; k3 – коэффициент, учитывающий геометрию зуба фрезы; k4 – учитывает влияние смазочно-охлаждающей жидкости на процесс фрезерования; k5 – учитывает влияние вибрации на процесс фрезерования.

Известно, что скорость фрезерования является основным фактором, влияющим на производительность. Основной задачей, связанной с выбором скорости резания, является установление зависимости периода стойкости фрезы от скорости резания т.е. T = f(v).

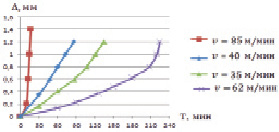

С другой стороны, износ режущей части фрезы – критерий затупления зависит от времени обработки и скорости фрезерования. Были проведены эксперименты для определения этой зависимости при фрезеровании стали 45 цилиндрической фрезой из быстрорежущей стали: D = 90 мм; sz = 0,25 мм, t = 5 мм, результаты эксперимента представлены на рис. 4.

Рис. 4. Зависимость износа Δ по задней поверхности, от времени обработки при различных значениях скоростей фрезерования

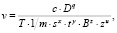

На практике пользуются зависимостью v = f(T), эмпирическая зависимость, которая определяется следующей формулой [5]:

(22)

(22)

где c и показатели q, 1/m, x, y, z, u представлены в справочниках и их значения зависят от материалов обрабатываемого и фрезы.

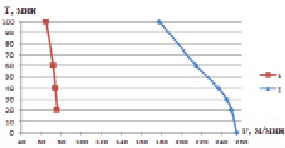

На рис. 5 представлены результаты экспериментов по определению зависимости T = f(v), проведенных нами фрезой из быстрорежущей стали и фрезой с твердосплавными пластинами T15K6 при t = 1,5 мм, sz = 0,16 мм, работа с охлаждением.

При обработке стали фрезой, снабженной пластинками из твердых сплавов, рекомендуется для расчета скорости фрезерования использовать следующую формулу:

(23)

(23)

Формула, полученная методом математической статистики (метод выпрямления кривых), ее исследование позволяет установить определенную связь физических явлений: диаметр фрезы D стоит в числителе, следовательно, увеличение этого параметра, связанного отвода тепла и снижение температуры в зоне резания благотворно влияет на стойкость фрезы; показатель над величиной подачи больше, чем над величиной глубины резания, следовательно, увеличение подачи существенно уменьшает скорость резания. Стойкость фрез, работающих на относительно малых скоростях резания, при её увеличении возрастает (рис. 5), затем с возрастанием в диапазоне 100–300 м/мин период стойкости уменьшается.

Рис. 5. Зависимость стойкости от скорости резания: 1 – фреза из быстрорежущей стали; 2 – фреза, оснащенная пластинками твердосплавными Т15K6

С увеличением скорости резания больше 300 м/мин кривая делает еще больше поворот вниз, так как интенсивность изнашивания фрезы возрастает.

Увеличение стойкости фрезы с возрастанием скорости резания при обработке металлов в диапазоне 50–100 м/мин не позволяет вести фрезерование с относительно большей производительностью. Для фрезерования изделий с большой производительностью при оптимальном значении стойкости фрезы необходимо увеличение числа оборотов шпинделя и диаметра фрезы, согласно формуле

м/мин. (24)

м/мин. (24)

при этом диаметр фрезы D = 150 мм; число оборотов шпинделя n = 350÷500 об/мин.

Таким образом, анализ формулы (21) и (22) показывает, что при уменьшении подачи инструмента существенно снижается сила резания и скорость фрезерования, что позволяет уменьшить интенсивность износа инструмента и обеспечить заданную величину стойкости фрезы.

Выводы

1. С увеличением скорости сверления (рис. 1) в диапазоне от 25 м/мин до 80 м/мин осевая сила постепенно уменьшается и далее происходит относительная их стабилизация.

Увеличение скорости сверления (рис. 2) при тех же пределах от 25 м/мин до 80 м/мин приводит к уменьшению крутящего момента.

2. Экспериментальное исследование (рис. 4) при фрезеровании показало, что величина износа инструмента по задней грани нелинейно зависит от скорости фрезерования и времени обработки: износ более интенсивно происходит при малых скоростях фрезерования, а стойкость инструмента снижается с увеличением скорости фрезерования (рис. 5).

3. Установление функциональной связи сил резания и крутящего момента в зависимости от подачи инструмента и скорости резания позволяет автоматизировать процесс управления режимами работ станков, позволяющее повысить точность обработки и стойкость инструмента.