В настоящее время в Западной Якутии ведется активная разработка подземных месторождений полезных ископаемых, а именно алмазосодержащих пород [1, 2]. Обосновывается это экономической целесообразностью, так как снижаются затраты на вскрышные работы, требуется меньше специального карьерного транспорта [3]. Вопросы механизации погрузки разрушенной горной массы на забойный конвейер или другие транспортные средства имеют весьма важное значение как с точки зрения обеспечения высокопроизводительной работы выемочной машины, так и с точки зрения облегчения условий труда шахтеров, так как ручная погрузка горной массы – тяжелый физический труд, применяемый чаще всего в наиболее опасном, незакрепленном пространстве [4–6].

Добычные комбайны предназначены для проведения подготовительных горизонтальных выработок по рудным месторождениям полезных ископаемых с разными коэффициентами крепости породы f от 4 до 10 по шкале М.М. Протодьяконова. Основным направлением развития комплексной механизации проходческих и добычных работ в горной промышленности является внедрение комбайнового способа проведения выработок, уровень которого в 2018 г. достиг 80 %. Используются в основном комбайны легкого и среднего типов (массой от 20 до 100 т и энерговооруженностью исполнительного органа от 100 до 300 кВт), работающие по породе или с присечкой слабых пород. Добычные комбайны тяжелого типа составляют всего около 20 % [7].

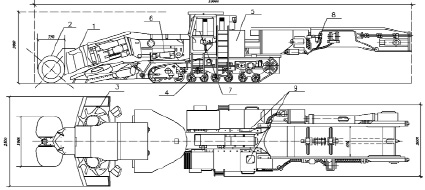

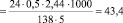

Для проведения выработок по породам с коэффициентом крепости f ≥ 7 и площадью сечения ≤ 50 м2 серийно выпускаются средние и тяжелые добычные комбайны фирмы Voest-Alpine Bergtechnik GesmbH (австрийский производитель горнопроходческой техники) серии AM, масса которых достигает 30–80 т с мощностью исполнительного органа 200–250 кВт. Добычные комбайны АМ представляют собой самоходную гусеничную машину с исполнительным органом стреловидного типа и погрузочным устройством в виде спаренных нагребающих лап на наклонном поворотном столе с самостоятельным приводом (рис. 1) [8].

Рис. 1. Внешний вид добычного комбайна: 1 – система подвески стреловидного исполнительного органа, 2 – рабочий орган, 3 – погрузочный орган с нагребающими лапами, 4 – ходовая часть гусеничного типа, 5 – корпус комбайна, 6 – гидроцилиндры исполнительного органа, 7 – кабина оператора, 8 – конвейер скребкового типа, 9 – блок гидро- и электрооборудования комбайна, включая маслостанцию и управление

Расчет производительности и выбор комбайна

Производительность определяют по гор- ным возможностям и по экономически целесообразному сроку существования рудника, а также по горным возможностям с учетом угла падения залежи. При угле падения рудного тела более 300 годовая производительность будет определяться:

AГ = U⋅К1⋅К2⋅К3⋅К4⋅S⋅γ⋅(1 – П)/(1 – P),

где U – годовое понижение очистной выемки по всей рудной площади, м/год; К1,К2,К3,К4 – поправочные коэффициенты учитывающие соответственно угол падения, мощность рудного тела, принимаемую систему разработки и число этажей, находящихся в одновременной отработке; П и P – планируемые величины потерь и разубоживания руды, доли единиц; S – горизонтальная площадь рудного тела, м2, определяемая из выражения

S = m⋅Lпр/sinα = 30⋅75/sin900 = 2,53 тыс. м2.

Тогда годовая производительность одного из алмазодобывающих рудников будет равна

АГ = 120⋅1.1⋅1,3⋅1.0⋅1.0⋅2,53⋅2,44⋅(1 – 0,1)/

(1 – 0,1) = 1019 тыс. т.

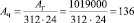

Из рассчитанной годовой производительности определяем часовую производительность рудника:

т/час.

т/час.

Так как производительность комбайнов задана в м3/мин, определим часовую производительность комбайна:

QКОМБ.Ч = QКОМБ.мин⋅60 = 0,5⋅60 = 30 м3/час.

При разработках породы с крепостью f > 6 принимаем плотность ρ = 2,44 т/м3, откуда находим:

QКОМБ.Ч = QКОМБ.Ч⋅ρ = 30⋅2,44 = 80 т/час.

При найденных темпах добычи принимаем комбайн АМ-75 с заданной минутной производительностью QМ.П = 0,5 м3/мин. Составляем таблицу основных параметров комбайна и его механизмов, необходимых для дальнейшего расчёта. Исходными данными расчета являются физические и геометрические параметры, а также заданная производительность предприятия и комбайна (табл. 1).

Таблица 1

Технические характеристики комбайна АМ-75

|

Наименование параметра |

Значение |

|

Расчетная часовая производительность рудника, АЧ |

136 т/час |

|

Часовая производительность комбайна, QКОМБ |

80 т/час |

|

Необходимое кол-во комбайнов для обеспечения часовой производительности рудника, шт. |

2 |

|

Суммарная мощность электродвигателей комбайна, РΣ |

350 кВт |

|

Мощность электродвигателя рабочего органа, РРО |

200 кВт |

|

Мощность электродвигателей подборщика, РП |

2*36 кВт |

|

Мощность электродвигателя конвейера, РК |

70 кВт |

|

Режим работы основного электрооборудования |

S1 |

|

Диаметр зарубной головки рабочего органа, D |

750 мм |

|

Ширина зарубного бара рабочего органа, B |

1000 мм |

|

Длина стрелы рабочего органа, L |

2500 мм |

|

Угол поворота и наклона стрелы, α |

30о |

|

Масса комбайна, МКОМБ |

52 т |

Расчет и предварительный выбор электродвигателей

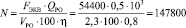

Для предварительного выбора электродвигателей построим нагрузочные диаграммы механизмов (графики статических нагрузок) [9, 10]. Расчет времени участков цикла на этапе предварительного выбора электродвигателя выполняем приблизительно, так как пока нельзя определить время разгонов и замедлений (суммарный момент инерции привода до выбора двигателя неизвестен) [11, 12].

Приведем пример расчета параметров нагрузочной диаграммы для самого мощного механизма – рабочего органа комбайна. Результаты для остальных механизмов, рассчитанных подобных образом, сведем в таблицу для удобства построения нагрузочных диаграмм.

1. Усилие вращения рабочего органа комбайна на холостом ходу:

Fхх = mРО⋅g⋅μ = 5000⋅9,8⋅0,15 = 7350 Н,

где μ = 0,1÷0,15 – коэффициент трения рабочего органа.

2. Усилие резания рабочего органа по породе:

FP = mРО⋅g⋅ρ⋅μ = 5000⋅9,8⋅2,44⋅0,5 = 59780 Н,

где ρ = 2,44 т/м3 – плотность породы с крепостью f > 6; μ = 0,4÷0,6 – коэффициент трения рабочего органа по породе.

3. Время работы на холостом ходу рассчитываем как время от включения электродвигателя до подъезда к месту работы и в конце работы обратно:

мин,

мин,

где LР – расстояние от места стоянки до забоя; VП – средняя скорость передвижения комбайна, принимаем от 0 до 8,8 м/мин.

4. Время работы комбайна под нагрузкой равно

мин,

мин,

где SВ = 24 м2 – площадь выработки; VРО = 2,3 м/с = 138 м/мин – скорость вращения рабочего органа комбайна.

5. Время цикла:

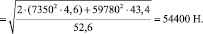

tЦ = 2⋅tXX + tp = 2⋅4,6 + 43,4 = 52,6 мин.

6. Эквивалентное усилие рабочего органа при работе:

7. Предварительная мощность электродвигателя вычисляется по формуле

Вт,

Вт,

где η = 0,8 – КПД механизма.

8. Полученную мощность двигателя необходимо увеличить на 10–15 % для обеспечения надежности работы и возможных перегрузок. Такую мощность называют установочной:

NУСТ = 1,15⋅N = 1,15⋅147800 = 169970 Вт.

Таблица 2

Результаты расчета параметров механизмов комбайна

|

Механизм Параметр |

Рабочий орган |

Подборщик |

Конвейер |

|

Усилие на холостом ходу, FХХ, Н |

7350 |

2312 |

3372 |

|

Рабочее усилие, FР, Н |

59780 |

5685 |

12704 |

|

Эквивалентное усилие, FЭКВ, Н |

54400 |

5209 |

11625 |

|

Время холостого хода, tХХ, мин |

4,6 |

4,6 |

4,6 |

|

Время работы, tР, мин |

43,4 |

43,4 |

43,4 |

|

Время цикла, tЦ, мин |

52,6 |

52,6 |

52,6 |

|

Предварительная мощность, N, Вт |

147800 |

29597 |

60549 |

|

Установочная мощность, N, кВт |

170 |

34 |

70 |

Из таблицы видно, что наибольшее соотношение между рабочим усилием и усилием на холостом ходу наблюдается у самого мощного механизма – рабочего органа комбайна. Время цикла работы комбайна одинаково для всех его механизмов и показывает время очистки одной полосы породы (по ширине зарубного бара) в добычном забое. Установочная мощность показывает минимально необходимую мощность электродвигателей механизмов для создания требуемых усилий при работе. После выполнения расчетов построим нагрузочные диаграммы основных механизмов добычного комбайна (рис. 2).

Рис. 2. Нагрузочные диаграммы механизмов комбайна

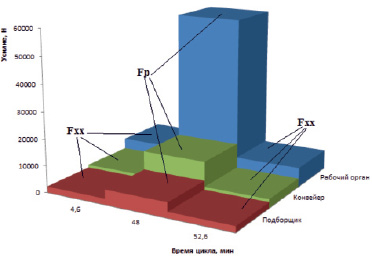

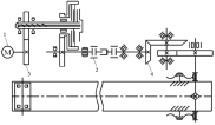

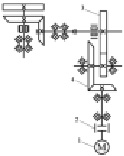

Кинематические схемы рабочего органа комбайна (а), конвейера (б) и погрузочного устройства (в) показаны на рис. 3.

а) б)

в)

Рис. 3. Кинематические схемы систем электропривода комбайна: а) рабочий орган; б) конвейер; в) подборщик: 1 – электродвигатель, 2 – муфта, 3 – цилиндрическая передача, 4 – коническая передача

Таблица 3

Результаты выбора электродвигателей механизмов комбайна

|

Механизм Параметр |

Рабочий орган |

Подборщик |

Конвейер |

|

Марка электродвигателя |

4А315М4УЗ |

АИР200М4 |

АИР250S4 |

|

Высота оси вращения вала, h |

315 мм |

200 мм |

250 мм |

|

Мощность, PH |

200 кВт |

37 кВт |

75 кВт |

|

Синхронная частота вращения, n1 |

1500 об/мин |

1500 об/мин |

1500 об/мин |

|

Номинальная частота вращения, nН |

1480 об/мин |

1470 об/мин |

1478 об/мин |

|

Номинальное скольжение, SН |

1,3 % |

2 % |

1,5 % |

|

КПД, η |

0,94 |

0,925 |

0,94 |

|

Коэффициент мощности, Cosϕ |

0,92 |

0,89 |

0,88 |

|

Номинальное напряжение, UH |

1140 В |

660 В |

660 В |

|

Отношение пускового тока к номинальному, IП/IH |

6,0 |

7,5 |

7,5 |

|

Отношение пускового момента к номинальному, MП/MH |

1,3 |

1,7 |

1,7 |

|

Отношение максимального момента к номинальному, MMAX/MH |

2,2 |

2,7 |

2,5 |

|

Момент инерции, J |

3,63 кг×м2 |

0,28 кг×м2 |

0,89 кг×м2 |

|

Число пар полюсов, 2р |

2 |

2 |

2 |

Исходя из вышеизложенного расчета, построенных нагрузочных диаграмм и приведенных кинематических схем, выбираем из справочника ближайшие по мощности и подходящие по напряжению и режиму работы асинхронные электродвигатели с короткозамкнутым ротором. Марки и технические параметры электродвигателей приведем в табл. 3.

Заключение

В результате выполненных расчетов был произведен выбор электродвигателей механизмов добычного комбайна АМ-75. По рассчитанным эквивалентным усилиям были определены предварительная и установочная мощности электродвигателей и в последующем выбраны по справочному каталогу трехфазные асинхронные двигатели с короткозамкнутым ротором. Метод эквивалентных усилий хорошо подходит для механизмов вращательного действия и показывает низкую абсолютную погрешность между расчетными и справочными данными. Выполненные расчеты послужат для дальнейшего моделирования работы систем электропривода и электроснабжения добычного комбайна [13–15].