Сегодня город Санкт-Петербург представляет собой сочетание исторической центральной части, в пределах которой интенсивно протекает процесс преобразования обширных территорий промышленного назначения в локации с массовой многоэтажной жилой застройкой, а также растущими примыкающими периферийными и областными локациями [1–3], в которых наблюдается лавинообразное увеличение вновь вводимой жилой уплотнительной многоэтажной застройки. Одновременно с вводом в эксплуатацию жилых массивов увеличивается и количество личного автотранспорта нагружающего примыкающую дорожную сеть. Вместе с тем, темпы развития дорожной сети и городской транспортной инфраструктуры не всегда успевают за развитием жилищных массивов. В связи с этим, на существующую общественную транспортную инфраструктуру приходится двойной, а подчас и тройной пассажиропоток, исчерпывающий ранее заложенные ее проектные резервы.

Одним из самых часто используемых видов общественного транспорта является метрополитен [4]. Ключевую роль в обеспечении бесперебойной транспортировки пассажиропотока с наземных вестибюлей метрополитена на подземные платформы и обратно выполняют тоннельные эскалаторы. Как и любой сложный технический объект, эскалатор состоит из взаимосвязанных тесно взаимодействующих подсистем, которые в свою очередь состоят из элементов [5]. Исправность и работоспособность каждого элемента определяется сочетанием параметров, статус которых устанавливается при выполнении технического воздействия на подсистемы эскалатора, на выполнение которого необходимо определенное количество ресурсов. Однако, ограниченность выделяемых ресурсов на поддержание эскалаторного хозяйства в безопасном работоспособном состоянии, и постоянно увеличивающийся пассажиропоток заставляют искать новые методы организации технического обслуживания и ремонта.

Целью данной работы является выявление перечня значимых для эксплуатации тоннельных эскалаторов параметров, анализ и управление которыми позволит повысить экономическую эффективность распределения выделенных ресурсов и расширить дифференциацию элементов подсистем эскалатора на различные системы технического обслуживания и ремонта, в первую очередь по состоянию.

Декомпозиция эскалатора

Для систематизации информации о составе подсистем и их взаимодействии предложена модель декомпозиции эскалатора на составные части. Представленная на рис. 1 модель включает основные функциональные элементы, ключевыми из которых являются главный вал и приводная подсистема.

Рис. 1. Декомпозиционная модель тоннельного эскалатора

Каждый элемент подсистемы эскалатора характеризуется набором параметров, определенных конструкторско-технологической, нормативно-справочной, производственно-технической и эксплуатационной документацией. Помимо параметров элементов подсистем эскалатора важную роль играют и параметры соответствующие каждому этапу технического воздействия. Таким образом, множество неоднородных данных, совокупность которых отображает текущее техническое состояние эскалатора и выполняемых технических воздействий является комплексом параметрической информации. Дискретная и/или непрерывная фиксация комплекса параметрической информации создаёт историческую ретроспективу являющуюся базой построения прогноза технического состояния эскалатора в следующий момент времени. В случае обобщения комплекса параметрической информации от группы однотипных эскалаторов и от всего эскалаторного хозяйства метрополитена формируется единая информационная база являющаяся основой для установления возможных закономерностей поведения, как самих эскалаторов, так и их подсистем, а также их взаимодействии между собой.

На основе декомпозиционной модели эскалатора и анализа документации описывающей нормативные значения параметров, а также требования к выполнению технического воздействия на элементы подсистем эскалатора даалее рассмотрим комплекс параметрической информации, анализ и контроль которой позволит однозначно определять текущее техническое состояние эскалатора и выполняемых работ.

Комплекс параметрической информации

В результате обобщенного анализа источников [6, 7] был сформирован перечень контролируемых параметров, представленный в табл. 1.

Таблица 1

Контролируемые параметры

|

№ п/п |

Наименование группы/подгруппы параметров |

Наименование параметров |

Класс |

|

1 |

Общие |

||

|

1.1 |

Исходные |

Постоянные, закладываемые при проектировании, разработке и изготовлении |

4 |

|

Переменные, изменяющиеся в течение суток, недели, месяца, а также в зависимости от климатических условий и пр. |

4 |

||

|

1.2 |

Организационно-технические |

Комплектность документов (наличие комплекта документов – паспорта, акты, инструкции, договоры, справки, протоколы и др.) |

1 |

|

Соответствие НТД, КД, ТД, ПрД |

1 |

||

|

1.3 |

Внешний вид |

Износ (целостность, трещины, механические повреждений и т.п.) |

2 |

|

Маркировка/гравировка |

2 |

||

|

2 |

Специальные |

||

|

2.1 |

Электротехнические |

Сопротивление изоляции |

3 |

|

Защитное заземление (зануление) |

3 |

||

|

Характеристики тока и напряжения |

3 |

||

|

Наличие/отсутствие питания |

2 |

||

|

Подключение (электромонтаж) |

2 |

||

|

2.2 |

Зацепление |

Профиль зуба |

3 |

|

Толщина зуба |

3 |

||

|

Контактная поверхность |

3 |

||

|

Плавность хода |

2 |

||

|

Люфты |

3 |

||

|

2.4 |

Физические |

Давление |

3 |

|

Температура |

3 |

||

|

Длина (толщина, ширина) |

3 |

||

|

Скорость |

3 |

||

|

Ускорение |

3 |

||

|

Деформация остаточная |

3 |

||

|

Сила (усилие) |

3 |

||

|

Вес (масса) |

3 |

||

|

2.5 |

Органолептические |

Стук, скрежет, треск, шум, биение |

2 |

|

Задымление, искрение |

2 |

||

|

Вибрация |

3 |

||

|

Плавность перемещения элементов относительно друг друга |

2 |

||

|

Наличие следов (побежалость, копать, грязь, подтекание, нагар и т.п.) |

2 |

||

|

2.6 |

Положение в пространстве |

Положение относительно друг друга (в т.ч. зазоры и допуски/посадки) |

3 |

|

Положение относительно базовых точек (точек привязки) |

3 |

||

|

Посадочные места (поверхности и плоскости) |

3 |

||

|

Наличие/отсутствия элементов (в т.ч. покрытий/смазки) |

2 |

||

|

2.7 |

Сварное соединение |

Неправары |

2 |

|

Наплывы |

2 |

||

|

Подрезы основного металла |

3 |

||

|

Прожоги /подплавления основного металла |

2 |

||

|

Поры/включения |

3 |

||

В основу рассматриваемой в табл. 1 классификации положены принципы системного подхода, описанные в работе [8]. В зависимости от назначения, были выделены две группы параметров, общие и специальные.

Общие – описывают общесистемные параметры эскалатора в условиях наклонного хода конкретной станции. Данная группа состоит из трех подгрупп – исходные, организационно-технические и параметры внешнего вида.

Остановимся более подробно на первой подгруппе – исходные параметры. Исходные параметры («анамнез») подразделяются на постоянные и переменные и необходимы для заполнения в информационном пространстве индивидуальной учётной карточки конкретного эскалатора в которой указываются общие паспортные данные, такие как дата ввода в эксплуатацию определяющая возраст, изготовитель, заводской номер, основные массогабаритные характеристики и прочие. Также при сборе и фиксации «анамнеза» конкретного эскалатора в процессе анализа комплекта документов устанавливаются индивидуальные особенности, такие как количество проведенных технических воздействий и их качество (при возможности), характеристики окружающего наклонного хода, в том числе его длина, состояние гидроизоляции и грунтов в месте залегания, а также индивидуальные конструктивные решения, принятые при проектировании, изготовлении и эксплуатации. Немаловажную роль играют и такие параметры наземного вестибюля, как размеры, определяющие, в том числе длину пути пассажира (длину «грязной зоны») от входа в вестибюль до входной площадки эскалатора. Чем меньше длина «грязной зоны», тем большее количество уличного загрязнения попадает на механизмы эскалатора, влияя на расходование его технического ресурса. Помимо этого, в число общих параметров входит среднесуточный и среднемесячный пассажиропоток места установки эскалатора (конкретного станционного вестибюля (выхода)), также влияющий на расходование ресурса эскалатора. Параметры данной подгруппы прямо или косвенно влияют на все остальные параметры, за исключением подгруппы организационно-технических параметров.

Параметры организационно-технической подгруппы необходимы в первую очередь для обеспечения версионности и поддержания в актуальном состоянии бумажного документооборота.

Параметры подгруппы внешнего вида играют ведущую роль при выполнении визуального осмотра и существенно влияют на эксплуатационные свойства эскалатора.

Специальные – описывают индивидуальные параметры элементов подсистем эскалаторов и их соединений в условиях наклонного хода конкретной станции. Данная группа состоит из семи подгрупп – электротехнические, зацепление, физические, органолептические, положения в пространстве и параметры сварного соединения. Семь подгрупп группы специальных параметров исчерпывающе описывают техническое состояние эскалатора в любой момент времени.

Для удобства фиксации, распределения и последующего анализа параметров каждой подгруппы были выделены четыре класса характеризующиеся следующими свойствами:

1 Класс – Параметры, отражающие организационно-техническую готовность эскалатора и его подсистем к проведению ремонтно-ревизионного воздействия в процессе эксплуатации. Контролируются на подготовительных и заключительных этапах выполнения работ. Описываются двумя состояниями: наличия/соответствие (Да) и отсутствие/несоответствие (Нет).

2 Класс – Параметры, описывающие косвенные признаки, отражающие техническое состояние эскалатора и его подсистем в процессе эксплуатации. Контролируются на основном этапе выполнения работ. Описываются двумя состояниями: наличия/соответствие (Да) и отсутствие/несоответствие (Нет).

3 Класс – Параметры, описывающие прямые признаки, отражающие техническое состояние эскалатора и его подсистем в процессе эксплуатации. Контролируются на основном этапе выполнения работ. Для описания параметров предлагается использовать элементы искусственного интеллекта и механизмы нечеткого вывода.

4 Класс – Параметры, отражающие базисное состояние эскалатора в целом в условиях наклонного хода конкретной станции. Подгруппа постоянных параметров не контролируется и необходима для корректной адресации при обращении данных внутри информационного пространства. Параметры, относящиеся к подгруппе переменных параметров, контролируются с разной периодичностью, в зависимости от назначения.

Для определения преобладающего класса параметров, представленных в табл. 1, выполнен количественный анализ, результаты которого представлены в табл. 2.

Таблица 2

Количественное распределение параметров по классам

|

Класс Критерий |

Класс 1 |

Класс 2 |

Класс 3 |

Класс 4 |

Итого |

|

Количество параметров в классе |

2 |

13 |

21 |

2 |

38 |

|

Доля от общего количества, % |

5, 26 |

34,21 |

55,26 |

5,26 |

100 |

Превалирование параметров третьего класса (табл. 2) свидетельствует об особой значимости данных параметров при определении технического состояния эскалатора в текущий и будущий момент времени (прогнозирование). В связи с этим, именно параметрам третьей подгруппы необходимо уделить отдельное внимание. Для этого далее рассмотрим один из вариантов современного подхода к комплексной оценке параметров, основанный на теории нечетких множеств.

Алгоритм комплексной оценки параметров

В качестве одного из возможных способов организации системы технического воздействия на эскалаторное хозяйство Петербургского метрополитена в работе [9] была предложена концепция информационного пространства базирующегося на понятии наряд-допуск. При выполнении каждой операции nj из состава наряда-допуска

НД = {n1, n2, …, nj, …, nk},

где k – общее количество операций, формируются числовые значения контролируемых параметров (xp), которые объединятся в подмножество всех числовых значений Xi = {x1, x2, …, xp, …, xi} соответствующих конкретной подсистеме эскалатора из множества X = {Х1, Х2, …, Хi, …, Xj} всех подсистем эскалатора.

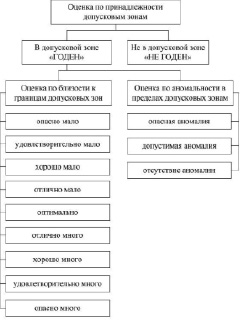

Собственно оценка заключается в сопоставлении конкретного измеренного числового значения контролируемого параметр (xp) и одного из классификационных множеств, описанных на рис. 2. Предложенный на рис. 2 классификатор [10] создает возможность оценить параметры внутри допусковых зон и использовать методы нечеткой логики для дальнейшего построения прогнозной модели технического состояния эскалатора.

Рис. 2. Классификатор

С целью структурирования последовательности действий при анализе параметрической информации ниже описана пошаговая последовательность, образующая алгоритм комплексной оценки параметров.

Шаг 1.1 Оценка каждого параметра по критерию принадлежности допусковым зонам.

Результат: отнесение к классу «годен» или «не годен».

Шаг 1.2 Отбор из сохранённых в информационном пространстве измеренных значений параметров классифицированных как «годен» для оценки по критерию близости к границам полей допусков и «не годен» для дальнейшего принятия управленческого решения по восстановлению.

Шаг 1.2.1 Выделение совокупности параметров хр со значениями «годен».

Шаг 1.2.2 Определение подклассов параметров, полученных на шаге 1.2.1:

Правило 1: ЕСЛИ «х∈Аоп.м», то «х – «опасно мало»,

Правило 2: ЕСЛИ «x∈Аоп.мн», то «х – «опасно много»,

Правило 3: ЕСЛИ «x∈Ауд.м», то «х – «удовлетворительно мало»,

Правило 4: ЕСЛИ «x∈Ауд.мн», то «х – «удовлетворительно много»,

Правило 5: ЕСЛИ «x∈Ахор.м», то «х – «хорошо мало»,

Правило 6: ЕСЛИ «x∈Ахор.мн», то «х – «хорошо много»,

Правило 7: ЕСЛИ «x∈Аотл.м», то «х – «отлично мало»,

Правило 8: ЕСЛИ «x∈Аотл.мн», то «х – «отлично много»,

Правило 9: ЕСЛИ «х∈Аопт», то «х – «оптимально».

Шаг 1.2.3 Запись параметров с дополнительной информацией в базу данных.

Результат: подразделения на подклассы «опасно мало», «удовлетворительно мало», «хорошо мало», «отлично мало», «оптимально», «отлично много», «хорошо много», «удовлетворительно много», «опасно много».

Шаг 1.3 Отбор из сохранённых в информационном пространстве измеренных значений параметров классифицированных как «годен» для оценки по критерию аномальности поведения в пределах границ допусковых зон

ШАГ 1.3.1 Выделение совокупности параметров хр со значениями «годен»

ШАГ 1.3.2 Определение xkmaх и xkmin для каждого параметра хр.

ШАГ 1.3.3 Вычисление Δхk = хkmaх – xkmin для каждого параметра.

ШАГ 1.3.4 Сравнение значений Δхk с Δхдоп.maх и Δхдоп. min правилами логического вывода:

Правило 1: ЕСЛИ Δхk > Δхдоп.maх, ТО xk – опасная аномалия,

Правило 2: ЕСЛИ Δхдоп. min ≤ Δхk ≤ Δхдоп.maх, ТО xk – допустимая аномалия,

Правило 3: ЕСЛИ Δхk< Δхдоп. min, ТО xk – отсутствие аномалии.

ШАГ 1.3.5 Запись параметров с дополнительной информацией в базу данных.

Описанный алгоритм оценки параметров элементов подсистем эскалатора являются базовым для методики комплексной идентификации технического состояния.

Результат: подразделение на подклассы «опасная аномалия», «допустимая аномалия», «отсутствие аномалии».

Шаг 1.4 Комплексная оценка технического состояния элементов подсистем эскалатора по следующим правилам:

Правило 1: ЕСЛИ одна из оценок «не годен», ТО первая предварительная оценка технического состояния элементов подсистем эскалатора – неработоспособное состояние по критерию принадлежности значений параметров допусковым зонам, в противном случае первая предварительная оценка технического состояния элементов подсистем эскалатора – работоспособное состояние по критерию принадлежности значений параметров допусковым зонам;

Правило 2: ЕСЛИ одна из оценок хр «опасно мало» или «опасно много», ТО вторая предварительная оценка технического состояния элементов подсистем эскалатора – неработоспособное состояние по критерию близости значений параметров к границам допусковых зон, в противном случае вторая предварительная оценка технического состояния элементов подсистем эскалатора – работоспособное состояние по критерию близости значений параметров к границам допусковых зон;

Правило 3: ЕСЛИ одна из оценок хр опасная аномалия, ТО третья предварительная оценка технического состояния элементов подсистем эскалатора – неработоспособное состояние по критерию аномальности поведения значений параметров в пределах границ допусковых зон, в противном случае третья предварительная оценка технического состояния элементов подсистем эскалатора – работоспособное состояние по критерию аномальности поведения значений параметров в пределах границ допусковых зон;

Правило 4: ЕСЛИ одна из трех предварительных оценок технического состояния элементов подсистем эскалатора – неработоспособное состояние по критерию принадлежности значений параметров допусковым зонам, неработоспособное состояние по критерию близости значений параметров к границам допусковых зон или неработоспособное состояние по критерию аномальности поведения значений параметров в пределах границ допусковых зон, ТО техническое состояние элементов подсистем эскалатора – неработоспособное состояние, в противном случае техническое состояние элементов подсистем эскалатора – работоспособное состояние.

Результат: присвоение одной из четырех предварительных оценок.

Шаг 6. Сохранение в информационном пространстве комплексной оценки технического состояния элементов подсистем эскалатора для дальнейшего использования и выдача при необходимости потребной информации персоналу.

Схематическое изображение вышеописанного алгоритма комплексной оценки технического состояния элементов подсистем эскалатора опирающегося на понятие наряда-допуск, как структурного компонента информационного пространства, а также элементы теории нечетких множеств представлено на рис. 3.

Рис. 3. Модель технического состояния элементов подсистем эскалатора

Материалы и методы исследования

В качестве материала исследования был выбран комплекс параметрической информации об элементах подсистем эскалатора, эскалаторе в целом, технических воздействиях, а также сопутствующей параметрической информации окружающей обстановки. При исследовании был использован метод системного анализа, заключающийся в первичной декомпозиции объекта исследования – эскалатора на составные части, последующего анализа выделенного комплекса параметрической информации и синтеза методики комплексной оценки параметров конкретного класса, основанной на теории нечетких множеств.

Результаты исследования и их обсуждение

В качестве результатов работы предложенного алгоритма следует выделить повышение достоверности результатов измерений контролируемых параметров, сокращение времени анализа результатов ремонтно-ревизионных работ, сокращение трудозатрат на проведение ремонтно-ревизионных работ, обнаружение предотказных состояний на ранних стадиях развития дефекта, прогнозирование технического состояния элементов подсистем эскалатора в различных условиях эксплуатации, принятие решения о продлении срока эксплуатации элементов подсистем эскалатора с возможной заменой отдельных блоков и узлов. Предложенный поход способствует ретроспективному анализу причин отказов элементов подсистем эскалатора, оптимизации программы ремонтно-ревизионных воздействий на элементы подсистем эскалатора, оптимизации номенклатуры и количества запасных частей, узлов, материалов и агрегатов, а также переходу от планово-предупредительного ремонта и технического обслуживания к эксплуатации по фактическому техническому состоянию.

Заключение

Предложенный алгоритм комплексной оценки технического состояния элементов подсистем эскалатора, базирующийся, в том числе на теории нечетких множеств обеспечивает формирование в информационном пространстве актуальной информации о техническом состоянии элементов подсистем эскалатора, установление фактов предрасположенности к неустойчивой работе на начальных этапах формирования дефекта или предотказного состояния элементов подсистем эскалатора, принятие обоснованных решений, направленных на предупреждение потенциальных отказов, и предотвращения нештатных и аварийных ситуаций при эксплуатации, а также проведению в необходимых случаях ремонтно-ревизионных, а также предупредительных мероприятий по настройке, регулировке и отладке взаимодействия составных частей эскалатора.