Важнейшим вопросом при проектировании теплогенераторов является эффективное сжигание топлива, при широком диапазоне стабильной работы, а также малых расходах топлива. Последние исследования в области проектирования камер сгорания и их фронтовых устройств показывают, что с точки зрения эффективности и экологичности наиболее эффективными являются фронтовые устройства с предварительным смешением топливовоздушной смеси до зоны горения и обеднение зоны горения [1; 2].

Эффективность топливосжигающих устройств во многом определяется процессом смесеобразования – эффективностью смешения топлива и окислителя, конечная цель которого создание гомогенной топливовоздушной смеси. Для этого в камерах сгорания и их фронтовых устройства используют закрутку потока для улучшения перемешивания и горения. Использование завихрения (или крутки) потока позволяет решить несколько проблем: первая – снизить эмиссию токсичных веществ, а также повысить эффективность работы установки в целом.

В основном существует два вида закрученных течений, к первому относятся пламена, представляющие собой турбулентное диффузионное струйное пламя, в котором топливо распыляется и имеет достаточную силу для того, чтобы увлечь за собой определенное количество воздуха, необходимое для полного сгорания.

Взаимодействие струй распыленного топлива и закрученной струи рассматривалось в большом количестве литературы. Чтобы достичь стабилизации пламени, необходимо найти в поле течения зону, где скорость распространения пламени будет иметь одинаковое значение со скоростью набегающего потока в продольном направлении. Другим условием является достаточность тепла для возникновения горения. Во внутренней части зоны обратных течений скорость потока газов уменьшается до нуля на границе обратных течений, так называемой зоны рециркуляции. Очевидно, что в разнонаправленных потоках найдется область, совпадающая со скоростью распространения пламени. Учитывая, что чаще всего зона рециркуляции находится во фронте пламени, продукты сгорания, проходя через нее, переносятся по направлению к горелке и проходят через распыленное топливо, которое в свою очередь испаряется и создает зону стабильного горения. Размеры и интенсивность зоны обратных течений можно регулировать посредством закрутки воздуха или же топливовоздушной смеси. Подобрав степень закрутки, т.е. угол лопаточного аппарата в нашем случае, можно достичь эффективного сжигания пламени, снижения образования токсичных веществ.

Современные камеры сгорания должны соответствовать высоким техническим и экологическим требованиям, к которым относятся: высокая эффективность горения, устойчивая работа, малые потери давления, хорошее поле температур в поперечном и продольном сечении, легкое воспламенение, низкая эмиссия загрязняющих веществ, долговечность и приемлемо малый размер [3].

Закрутка потоков позволяет эффективно воздействовать на эффективность сгорания, устойчивую работу, легкое воспламенение, низкую концентрацию токсичных веществ [4].

Исходя из вышесказанного, нами разработана новая конструкция горелочного устройства, в основе которой лежит процесс стабилизации пламени при помощи закручивающих аппаратов, причем закрутка происходит как на входе окислителя – воздуха, так и на выходе топливовоздушной смеси перед зоной горения.

Цель исследования: с помощью численного моделирования процесса горения в микрофакельной воздушной форсунке определить влияние закрутки лопаточных завихрителей на выходе из горелочного устройства, а также определение оптимального угла установки завихрителей.

Материалы и методы исследования

В результате проведенного анализа авторы сочли необходимым численно моделировать процессы горения в микрофакельной воздушной форсунке с учетом особенностей течений в первичной зоне.

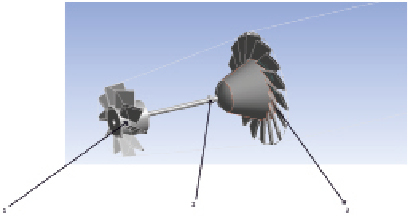

Модель. В данной статье рассматривается сжигание жидкого керосина в новом типе горелочного устройства, стабилизация в котором осуществляется за счет закрутки потока в двух регистрах. 3D-модель горелки представлена на рис. 1. В первом регистре закручивается воздушный поток при помощи 10 лопаток, установленных под углом в 40 ° по отношению к оси горелки. Жидкое топливо распыляется в геометрической середине горелки посредством 4 сопел, установленных равным шагом радиально вокруг топливной трубки. Затем перемешанная смесь поступает во второй регистр, состоящий из 16 плоских лопаточных завихрителей, установленных вокруг стабилизационного конуса. В данной статье исследовалось влияние угла лопаток второго регистра на процессы стабилизации пламени, образование токсичных веществ и испарения капель керосина. Начальные параметры модели представлены в таблице.

Рис. 1. Изометрический вид горелочного устройства: 1 – входной регистр, 2 – сопла для подачи жидкого топлива, 3 – выходной ярус

Начальные параметры

|

Угол лопаток на выходном регистре, ° |

Скорость воздуха, м/с |

Начальная температура окислителя (воздуха)/топлива, К |

Количество тетраэдрических элементов в моделируемой области |

|

30 |

20 |

400 |

200 000 |

|

50 |

|||

|

70 |

Для исследования влияния течения жидких капель использовалась функция injection. Расход топлива был равен 0,001 кг/с, скорость потока 20 м/с, а диаметр капель был равен 0,001 м. Для моделирования процессов горения использовалась турбулентная модель k-ε. Стандартная модель k-ε представляет собой модель, основанную на модельных уравнениях переноса для кинетической энергии турбулентности и скорости ее диссипации (ε) [5].

Для решения задачи горения была использована модель частично перемешанного горения. Такой метод особенно эффективен при моделировании горения жидкого топлива, в частности важны процессы испарения топлива в топливовоздушной смеси [5].

Результаты исследования и их обсуждение

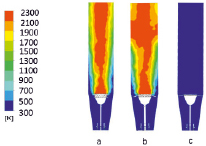

Температурные контуры. На рис. 2 представлены контуры температур при различных вариантах. Наиболее правильный профиль горения наблюдается у горелки с углом в 30 °. Снижение угла лопаток приводит к повышению закрутки воздуха. Как видно из рисунка, при максимальном угле пламя имеет симметричную структуру, причем существует тонкий перешеек высокотемпературной зоны. Геометрически данная зона соответствует максимальной точке испарения топлива. При увеличении закрутки, т.е. турбулентности, форма пламени приобретает несимметричную форму. Это объясняется тем, что увеличивается масштаб турбулентности и, соответственно, турбулентных пульсаций, приводящих к выгоранию топлива в несимметричной форме. При увеличении угла до 70 ° пламя не горит ввиду большой центробежной силы, которая выталкивает большую часть топлива в пристеночную область, что в свою очередь приводит к недостаточному тепловыделению в зоне рециркуляции, находящейся в стабилизаторном конусе.

Рис. 2. Температурные контуры при различных углах закрутки: a – 30 °, b – 50 °, c – 70 °

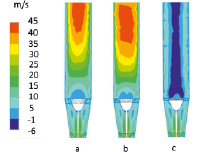

Контуры скоростей. На рис. 3 представлены контуры скоростей при различных углах лопаточных аппаратов. Как видно из рисунка, при угле в 30 ° отчетливо видно, что существует хорошо развитая зона рециркуляции, находящаяся за конусом стабилизации. Исследования [6] показывают, что пламя увеличивает уровень турбулентности, это так называемая автотурбулизация. Это подтверждается тем, что при увеличении турбулентности путем увеличения угла до 50 ° скорость пламени растет, причем область роста приближается к основанию факела.

При увеличении угла до 70 ° не наблюдается резких скачков скоростей, максимальные скорости приходятся на пристеночную область, что объясняется значительными центробежными силами.

Рис. 3. Контуры скоростей при различных углах закрутки: a – 30 °, b – 50 °, c – 70 °

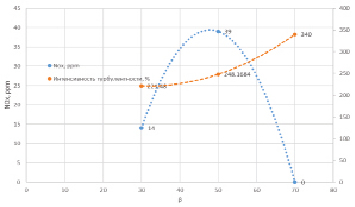

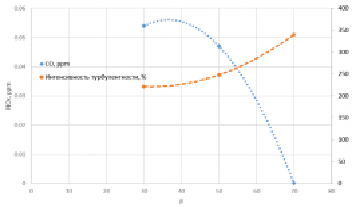

Оксиды азота. На рис. 4 представлены зависимости оксидов азота от угла лопаточного аппарата, дополнительно добавлены интенсивности турбулентности. Как видно из рисунка, при минимальном угле не образуются оксиды азота, потому как отсутствует пламя. При увеличении угла до 50 ° происходит интенсивное перемешивание топлива с воздухом. Согласно теории горения, чем эффективнее горение, тем выше концентрация оксидов азота. Максимальные значения оксидов азота достигаются при средней интенсивности турбулентности (если учитывать первый вариант, при котором не происходит горение). Со снижением интенсивности турбулентности происходит снижение коцентрации оксидов азота.

Данное обстоятельство объясняется рис. 5, где представлены зависимости концентраций углекислого газа от угла лопаток. Как известно, снижение эффективности перемешивания приводит к повышению недожога топлива, соответственно к образованию СО.

Рис. 4. Зависимость концентраций оксидов азота от угла лопаток и интенсивности турбулентности

Рис. 5. Зависимость концентраций углекислого газа от угла лопаток и интенсивности турбулентности

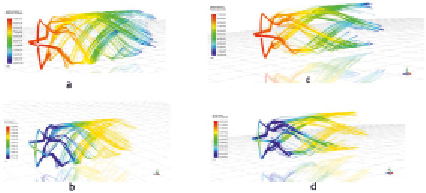

Рис. 6. Траектории движения частиц и их температуры: a, b – 50 °, с – 30 °

На рис. 6 представлены траектории движения частиц керосина в горелочном устройства, а также их температуры. Из рисунка видно, что при 50 ° (a, b) капли керосина испаряются раньше, это объясняется более высокой степенью закрутки, что приводит к более высокому распылению и, соответственно, более интенсивному теплообмену между факелом и каплями керосина. Также из рисунка видно, что капли топлива резко меняют траекторию движения, это происходит за счет ударения капель керосина о стенку горелочного устройства, что может быть важно при проектировании горелочного устройства.

Проведенный анализ показывает, что изменение степени крутки потока путем изменения угла лопаточного завихрителя в значительной степени влияет на характеристики горения.

Заключение

1. Большие возможности по снижению уровня эмиссии оксида имеет технология «бедного» горения предварительно подготовленной смеси с дискретно расположенными зонами. Эту технологию можно рекомендовать для реализации в камерах сгорания стационарных ГТУ и теплогенераторов.

2. Выходной завихритель влияет на процесс горения, и при снижении угла до 30 ° оксиды азота уменьшаются до минимальных значений. Степень крутки на выходе также влияет на стабилизацию горения.

3. Входной завихритель отвечает за предварительное перемешивание, и в нашей горелке он выбран 40 °. Повышение закрутки увеличивает гидравлические потери. Поэтому нужен компромисс.