В соответствии с [1, 2] удельный выход доменных шлаков составляет 455–481 кг на 1 т чугуна. Переработка шлаков организована несколькими методами [1, 3, 4] с получением цемента [5], пемзы, щебня [6], волокна, минеральной ваты [7], шлакоситаллов, литых изделий, шлакобетонов [8–9], удобрений [10], ферросплавов [11, 12]. Однако доменный шлак используется не полностью, например в Российской Федерации до 17 % доменного шлака в середине 20-х гг. текущего столетия хранилась в отвалах. Исходя из того, что основная часть передельного и литейного доменного шлака состоит из СаО (34–50 %), SiO2 (32–42 %), Al2O3 (6–15 %) [1] нами разработан электротермический метод совместного получения из доменного (передельного и литейного) шлака ферросплава (содержащего Si, Al, Fe) и карбида кальция [12]. обязательным шихтовым компонентом этого способа является стальная стружка (13–16 % от массы шлака). В виду наблюдаемого в настоящее время дефицита и сравнительной дороговизны (до 14000 руб/т [13]) стальной стружки возникает необходимость замены ее на другой железосодержащий материал, например на магнетитовый концентрат, получаемый на ТОО «Iron Concentrate Сompany» из хвостов флотации медьсодержащих руд [14] . Концентрат преимущественно (на 85–88 %) состоит из Fe3O4 и из 8–10 SiO2 %.

Цель исследования: определение возможности замены стальной стружки на магнетитовый концентрат при электроплавке доменного шлака с получением ферросплава и карбида кальция.

Материалы и методы исследования

Исследования проводились методами термодинамического моделирования и электроплавкой в дуговой печи. Термодинамическое моделирование проводилось с использованием программного комплекса HSC-5.1 основанного на принципе минимума энергии Гиббса [15]. Электроплавку шихты проводили в графитовом тигле (d = 6 см, h = 12 см) одноэлектродной дуговой печи. Электроэнергия в печь подавалась от трансформатора ТДЖФ-1002. Необходимая мощность поддерживалась терристорным регулятором. После электроплавки горячий тигель извлекали из печи и охлаждали в течение 5–6 часов. Затем графитовый тигель разбивали. Карбид и ферросплав взвешивали и анализировали на Fe, Si, Ca и Al.

Анализ сырья и продуктов электроплавки проводился методом растровой электронной микроскопии (прибор JSM-6490LM (Япония)), атомно-адсорбционным методом (прибор AAS-1N, (Германия)). Концентрация Si + Al в сплаве определялась также пикнометрическим методом (через плотность) по уравнениям, опубликованными нами в [16].

Степень извлечения кремния и алюминия в сплав определялась отношением массы металла в сплаве к массе металла в шихте. Степень извлечения кальция в технический карбид кальция (αCa, %) определялась отношением массы Са в карбиде кальция к массе кальция в шихте. Концентрация СаС2 в техническом карбиде кальция, определяется из выражения:

= L / 372, (1)

= L / 372, (1)

в котором L – литраж карбида кальция, дм3/кг (определяется экспериментально по методике [17]).

В работе использовали: доменный шлак АО «Арселор Миталл Темиртау», содержащий 37,2 %SiO2, 34,4 %CaO, 14,0 %Al2O3, 11,8 %MgO, 1,7 % BaO, 0,6 %FeO, 0,5 %MnO; кокс (85,65С, 4,6 %SiO2, 1,4 %CaO, 0,3 %MgO, 2,0 %Al2O3, 2,3 % Fe2O3, 0,7 %S, 1,2 %H2O, 1,2 % – прочие); магнетитовый концентрат ТОО «Iron Concentrate Сompany» (83,9 %Fe3O4, 9,4 %SiO2, 1,8 %CaO, 1,2 %Al2O3, 0,2 %ZnO, 0,4 %PbO, 1,1 % прочие (K2O, Na2O, MnO, SO3, S, H2O)). При электроплавке отношение доменный шлак: магнетитовый концентрат составляло 2,8.

Результаты исследования и их обсуждение

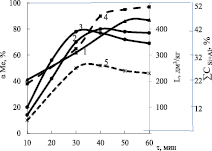

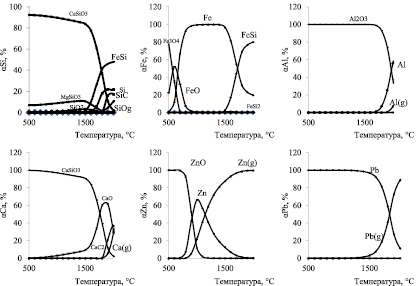

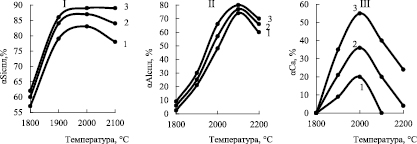

На рис. 1 показано влияние температуры на равновесную степень распределения (α, %) некоторых элементов в системе доменный шлак (ДШ) – магнетитовый концентрат – углерод (ДШ-МК-У) при 48 % углерода от массы ΣДШ и МК. Видно, что максимальная αSi в FeSi (48,7 %) отмечается при 2100 °С.

Рис. 1. Влияние температуры на равновесную степень распределения элементов в системе ДШ-МК-У

Температура начала формирования карбид кальция составляет 1800 °С. Максимально (37,1 %) αСа в СаС2 отмечается при 2000 °С, а алюминий в элементное конденсированное состояние (76,9 %) – при 2100 °С. Цинк переходит практически полностью (98,7 %) в возгоны при 1700 °С. Свинец переходит в газ хуже, чем цинк. Так, при 1800 °С αPb в газ составляет только 38,5 %. Из табл. 1 следует, что при 1900–2000 °С концентрация Si и Al в сплаве составляет соответственно 37,7–36,9 % и 4,6–9,5 %. При этом ΣСSi и Al = 42,6–46,6 %, а переход Si в сплав (αSiспл ) составляет 84,1–87,2 %.

Таблица 1

Влияние температуры на степень распределения кремния в ферросплав (ΣαSi) и концентрацию в сплаве Si и Al (СSi, CAl)

|

Параметр |

Температура, °С |

|||||

|

1600 |

1700 |

1800 |

1900 |

2000 |

2100 |

|

|

αSiспл, % |

11,7 |

32,4 |

59,5 |

84,1 |

87,2 |

84,3 |

|

СSi, % |

8,7 |

20,9 |

32,2 |

37,7 |

36,9 |

35,1 |

|

CAl, % |

<0,1 |

0,3 |

1,6 |

4,6 |

9,5 |

12,9 |

|

СSi и Al |

8,7 |

21,2 |

33,8 |

42,3 |

46,6 |

48,0 |

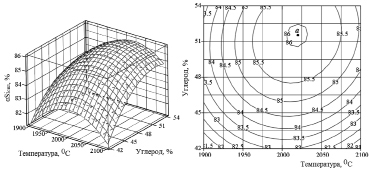

Из рис. 2 следует, что увеличение количества углерода от 42 до 54 % позволяет повысить ΣαSi от 83,4 до 88,8 %, α Al при 2100 °С – от 74,3 до 80,0 % и Са в СаС2 при 2000 °С от 19,6 до 54,8 %. При этом повышается литраж карбида кальция от 130 до 188 дм3/кг. Наблюдаемое снижение αSiспл, αСа в СаС2 (при Т > 2000 °С) и αAlспл > 2100 °C объясняется образованием газообразного SiO, разложением СаС2 (СаС2 = Саг + 2С) и испарением алюминия.

1–42 %C, 2–48 %C, 3–54 %C

Рис. 2. Влияние температуры и углерода на равновесную степень перехода кремния (I) и алюминия (II) в сплав кальция в СаС2 (III)

Найдено, что при увеличении температуры при 1800 °С независимо от количества углерода αZn в газ составляет 98,4–98,8 %. При 2000 °С количество углерода также не влияет на αPb в газ, составляет 88,4–88,6 %. Из рис. 3 следует, что изменение углерода от 42 до 54 % позволяет при 2000 °С повысить концентрацию кремния и алюминия в сплаве от 44,9 до 47,1 %, а при 2100 °С – от 47,0 до 49,6 %.

1–42 %С, 2–48 %С, 3–54 %С

Рис. 3. Влияние температуры и углерода на суммарную концентрацию кремния и алюминия в ферросплаве

Для определения оптимальных условий совместной переработки доменный шлаков и магнетитового концентрата дальнейшие исследования провели методом планирования с использованием рототабельных планов второго порядка (план Бокса-Хантера) [18]. Матрица планирования и результаты исследования приведены в табл. 2. Используя результаты исследования в соответствии с [19] получили следующие адекватные уравнения регрессии:

Siспл = –624,59 + 0,646·T +

+ 2,284·У – 1,67·10-4·T2 –

– 3,37·10-2·У2 + 5,868·10-4·T·У; (2)

αAlспл = –2773,44 + 2,447·T +

+ 3,472·У – 5,09·10-4·T2 +

+ 3,85·10-2·У2 – 2,93·10-3·T·У; (3)

αСa = –6263,91 + 6,34·T –

– 4,52·У – 1,61·10-3·T2 +

+ 1,96·10-2·У2 + 2,683·10-3·T·У; (4)

αСSi и Al = –224,716 + 0,213·T +

+ 0,975·У – 5,009·10-5·T2 –

– 1,43·10-2·У2 + 3,353·10-4·T·У; (5)

αZn = –235,12 + 0,274·T +

+ 3,294·У – 4,383·10-5·T2 –

– 6,179·10-3·У2 – 1,844·10-3·T·У. (6)

По методике [18, 19] нами были построены объемные изображения поверхностей откликов и их горизонтальные разрезы (рис. 4–6).

Таблица 2

Матрица планирования и результаты исследования электроплавки смеси доменного шлака и магнетитового концентрата

|

№ |

Переменные |

αSiспл, % |

αAlспл, % |

αCa, % |

αCSiиAl, % |

|||

|

Кодированный вид |

Натуральный вид |

|||||||

|

Х1 |

Х2 |

Т, °С |

У, % |

|||||

|

1 |

+ |

+ |

2071 |

52.2 |

85,5 |

78 |

39,3 |

48.8 |

|

2 |

– |

+ |

1929 |

52.2 |

84,3 |

40,1 |

36,5 |

44.6 |

|

3 |

+ |

– |

2071 |

43.8 |

83 |

72,4 |

16,4 |

46.8 |

|

4 |

– |

– |

1929 |

43.8 |

82,5 |

31 |

16,8 |

43.0 |

|

5 |

+1,41 |

0 |

2100 |

48 |

84,5 |

77,3 |

19,8 |

48.0 |

|

6 |

–1,41 |

0 |

1900 |

48 |

84 |

25,5 |

21,3 |

42.3 |

|

7 |

0 |

+1,41 |

2000 |

54 |

85,9 |

68,2 |

54,8 |

47.1 |

|

8 |

0 |

–1,41 |

2000 |

42 |

83,6 |

47,6 |

20,3 |

43.2 |

|

9 |

0 |

0 |

2000 |

48 |

85,4 |

57 |

36,1 |

46.0 |

|

10 |

0 |

0 |

2000 |

48 |

86 |

57,4 |

37 |

46.2 |

|

11 |

0 |

0 |

2000 |

48 |

85,2 |

56,6 |

35 |

45.8 |

|

12 |

0 |

0 |

2000 |

48 |

85,8 |

56,3 |

35,2 |

45.9 |

|

13 |

0 |

0 |

2000 |

48 |

85,6 |

57,2 |

36,5 |

46.1 |

I II

Рис. 4. Влияние температуры и углерода на степень перехода Si в ферросплав: I – объемное изображение, II – горизонтальные разрезы поверхности отклика

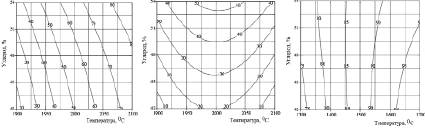

I II III

Рис. 5. Влияние температуры и количества углерода на степень перехода Al в сплав (I), Са в СаС2 (II), Zn в возгоны (III)(горизонтальные разрезы поверхностей отклика)

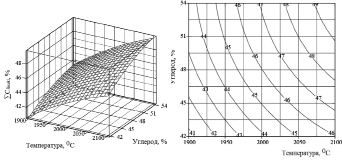

I II

Рис. 6. Влияние температуры и количества углерода на концентрацию Si и Al в ферросплаве: I – объемное изображение, II – горизонтальные разрезы поверхности отклика

Из рис. 4 следует, что αSiспл от 85 до 86 % (точка А) располагается в температурной области 1940–2100 °С и 47,5–54 % углерода. Для αAlспл от 60 до 86 % необходима температура 1975–2100 °С и 42–54 % углерода. Переход кальция из шихты в СаС2 от 45 до 52,2 % отмечается в температурной области 1930–2075 °С в присутствии 51–54 % углерода. Цинк от 90 до 99,6 % возгоняется при 1520–1700 °С. Ферросплав с С Σ Si и Al от 45 до 49,7 % формируется в температурной области 1930–2100 °С в присутствии 42–54 % углерода.

Исходя из полученного материала следует, что оптимальные параметры (температура, количество углерода) должны быть ориентированы на извлечение Са в СаС2, так как αСа в СаС2 < αAlспл и αSiспл. На рис. 7 показано влияние температуры и углерода на αСа в СаС2 ≥ 45 % с наложением на разрез αAlспл ≥ 60 % (область abc рис. 7).

Для достижения в области abc (табл. 3) αСа в СаС2 от 45 до 51,7 % (точка а), αAlспл – от 70 до 82,2 %, αSiспл – от 85,4–86,0 % (точка е), процесс необходимо проводить в температурном интервале 2016–2075,5 °С в присутствии 51,7–54,0 % углерода. В этих условиях суммарная концентрация кремния и алюминия в ферросплаве составляет 47,6–49,1 %.

Таблица 3

Значения технологических параметров в граничных точках области abc (рис. 7)

|

Точка на рис. 7 |

Т, °С |

Углерод, % |

αSiспл, % |

αAlспл, % |

αCa, % |

α C Si и Al, % |

|

a |

1977,0 |

54,0 |

85,5 |

60,0 |

51,7 |

46,4 |

|

b |

2075,5 |

54,0 |

85,4 |

82,2 |

45,0 |

49,1 |

|

c |

1993,5 |

51,3 |

85,9 |

60,0 |

45,0 |

46,5 |

|

d |

2016,0 |

54,0 |

85,8 |

70,0 |

52,8 |

47,6 |

|

e |

2032,0 |

51,7 |

86,0 |

70,0 |

45,0 |

47,7 |

На рис. 8 приведены результаты экспериментов электроплавки смеси доменного шлака и магнетитового концентрата, из которого видно, что для максимального перехода Са в СаС2 (72–77 %) процесс необходимо проводить в течение 30–50 минут. При этом степень перехода Si и Al в ферросплав составляет соответственно 60–84 % и 70–79 %, концентрация Σ Si и Al в сплаве 34–49 %, а литраж карбида кальция – 236–250 дм3/кг.

|

Линия: ас – αAlспл = 60 %, Рис. 7. Совместная информация |

1 –αSiспл , 2 – αAl спл , %, 3 – αCa, %, Рис. 8. Влияние продолжительности |

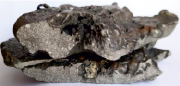

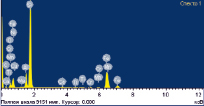

На укрупнено-лабораторной установке (рис. 9) было проплавлено 36 кг шихты (17 кг шлак, 6,8 кг магнетитовый концентрат, 12,2 кг коксик). На рис. 10 показаны фотографии продуктов плавки, а на рис. 11 – состав ферросплава. Электроплавка проводилась при напряжении 20–35 В и силе тока 600–900 А.

|

|

I

|

|

II

|

|

|

Рис. 9. Укрупнено-лабораторная электротермическая установка |

Рис. 10. Продукты электроплавки: |

Основные показатели процесса:

Степень извлечения, %: кремния в ферросплав – 83,3; алюминия в ферросплав – 76,8; железа в ферросплав – 97,7; кальция в карбид кальция – 72,6; цинка в возгоны – 98,0; свинца в возгоны – 92,2.

Содержание в продуктах, %: кремния в сплаве – 41–51; алюминия в сплаве – 6–9; Са в техническом карбиде кальция – 67–70.

Литраж технического карбида кальция, дм3/кг – 230–270.

Количество ферросплава на 1 т шлака –

590–610 кг.

Количество карбида кальция на 1 т шлака – 430–450 кг.

Расход эл.энергии, кВт•час: на 1 т суммарного продукта – 4400–4500.

|

|

Элемент |

% |

Элемент |

% |

|

Mg |

0,09 |

Cr |

0,17 |

|

|

Al |

8,17 |

Mn |

0,74 |

|

|

Si |

50,46 |

Fe |

39,00 |

|

|

Ca |

0,67 |

Ni |

0,27 |

|

|

Ti |

0,49 |

Cu |

0,00 |

Рис. 11. Растровая электронная микроскопия ферросплава

Заключение

На основании полученных результатов по совместной переработке доменного шлака и магнетитового концентрата можно сделать следующие выводы:

– в равновесных условиях для достижения степени перехода кремния и алюминия в сплав соответственно на 85,4–86,0 и 70–82,2 %, кальция в карбид кальция на 45–51,7 % процесс необходимо проводить в температурном интервале 2016–2075,5 °С в присутствии 51,7–54,0 % углерода (при этом суммарная концентрация Si и Al в сплаве составляет 47,6–49,1 %);

– процесс электроплавки необходимо проводить в течение 30–50 минут, при этом степень перехода кремния и алюминия в сплав составляет соответственно 60–84 % и 70–79 %, кальция в карбид кальция 72–77 % (суммарная концентрация Si и Al – 34–49 %), а литраж карбида кальция 236–250 дм3/кг;

– на укрупнено-лабораторной установке при электроплавке шихты, состоящей из 47 % шлака, 34 % коксика и 19 % магнетитового концентрата со сливом продуктов плавки получен ферросплав, содержащий 47–60 %∑ Si и Al, карбид кальция литражом 230–270 дм3/кг, при этом из шихты в сплав перешло 83,3 % Si и 76,8 %Al, Са в карбид кальци – 72,6 %, Zn и Pb в возгоны соответственно 98,0 и 92,2 %