Точность штамповки кривошипного пресса является одним из важных параметров в машиностроении. На точность штамповки кривошипного пресса влияет нецентральное приложение нагрузочной силы. Нецентральное приложение нагрузочной силы при штамповке вызывает перекос ползуна, что и отражается на общей точности изготовления детали. Кроме того, точность штамповки кривошипного пресса зависит от общей жесткости конструкции и его штампа [1]. Перекос ползуна в процессе движения происходит из-за наличия зазоров в его направляющих, что влияет на качество штамповки. Величина перекоса зависит от структуры ГРМ пресса и условий нагружения ползуна. От точности движения ползуна в направляющих зависит точность отштампованных изделий, Поэтому очень важно уменьшение перекоса ползуна в направляющих.

В работе [1] показано, что при нецентральном приложении нагрузки перекос ползуна меньше у двухшатунного кривошипного пресса (рис. 1, а) по сравнению с кривошипным прессом с одним шатуном (рис. 1, б) [1].

Обычно сила штамповки совпадает с геометрическим центром ползуна пресса. Однако из-за формы изделия или из-за способа формования во многих случаях трудно сделать центр штампа совпадающим с центром нагрузки. В штампах для постепенного формования, можно предположить, что все центры штампов смещены от центра нагрузки. При установке такого штампа в прессе будет возникать эксцентрическая нагрузка, поскольку центр штампования и центр нагрузки смещены относительно друг друга.

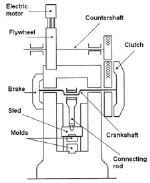

В кривошипном прессе ГРМ с одним шатуном ползун при смещении нагрузки имеет перекос, как показано на рис. 2, а, в этом случае нарушается параллельность между ползуном и направляющими. Этот перекос пропорционален величине нагрузки. В работе [1] предлагается для уменьшения перекоса ползуна повысить мощность двигателя кривошипного пресса и устранить эксцентриситет нагрузки при штамповке.

На рис. 2 показано, что в двухшатунном кривошипном прессе (рис. 2, б) влияние от нецентральной нагрузки меньше по сравнению с одношатунным прессом.

Для штампования изделий, требующих повышенной точности, используются ГРМ пресса с двумя шатунами, в связи с хорошей переносимостью эксцентрической нагрузки.

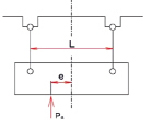

Расчет допустимой эксцентрической нагрузки ГРМ кривошипного пресса с двумя шатунами определяется по формуле [2]

где P – номинальная нагрузка [Н], Pa – допустимая эксцентрическая нагрузка [Н], K – коэффициент (табл. 1), e – эксцентриситет нагрузки (мм), L – расстояние между шатунами (мм), здесь выполняется условие Pa ≤ P.

а)

а)  б)

б)

Рис. 1. Кинематические схемы ГРМ кривошипных прессов: а) с двумя шатунами, б) с одним шатуном

а)

а)  б)

б)

Рис. 2. Схемы ГРМ кривошипных прессов: (а) одношатунный, (б) двухшатунный

Tаблица 1

Значения коэффициента K

|

Эксцентриситет нагрузки e, мм |

Коэффициент K |

|

0 |

1 |

|

30 |

0.91 |

|

50 |

0.86 |

|

60 |

0.83 |

|

75 |

0.80 |

|

90 |

0.77 |

|

100 |

0.75 |

Принимая суммарную упругую деформацию пресса с ГРМ с одним шатуном за 100 %, в работе [2] получены данные о деформации пресса с ГРМ с двумя шатунами (табл. 2), при одинаковой номинальной нагрузке.

Таблица 2

Упругие деформации элементов конструкций кривошипных прессов

|

Элементы конструкции |

Упругая деформация, % |

|

|

Пресс с ГРМ с одним шатуном |

Пресс с ГРМ с двумя шатунами |

|

|

Станина |

33 |

31 |

|

Ползун и шатун(ы) |

30 |

21 |

|

Главный вал и опоры |

37 |

33 |

|

Суммарная деформация |

100 |

85 |

Двухшатунные ГРМ кривошипных прессов более предпочтительные по сравнению с одношатунными ГРМ кривошипных прессов вследствие уменьшения нагрузок на направляющие ползуна. Кривошипные прессы с двухшатунными ГРМ имеют следующие недостатки: увеличение сложности конструкции, большие габариты, большой вес вследствие длинного кривошипного вала и зубчатых передач.

Разработка ГРМ кривошипного пресса с двумя шатунами и одним типовым кривошипом является целью исследования данной работы. Для выбора структурной схемы ГРМ кривошипного пресса с двумя шатунами и одним кривошипом используем рычажные механизмы высоких классов.

Материалы и методы исследования

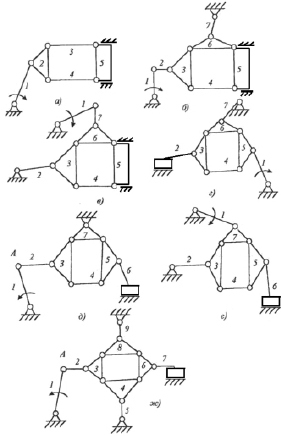

Рычажные механизмы IV класса для ГРМ кривошипного пресса. Л.В. Ассур показал пути получения новых кинематических цепей с подвижными замкнутыми контурами, получивших название «группа Ассура высоких классов». Присоединив один или несколько внешних шарниров группы Ассура высоких классов к ведущему звену, а все остальные внешние шарниры к стойке, получим рычажный механизм высокого класса с одной степенью свободы [3-5]. В работе [6] получено 7 различных рычажных механизмов IV класса с ведущим звеном 1 (рис. 3), структурные формулы для которых имеют вид:

l(1)→IY(2,3,4,5), l(1) → IY(2,3,4,5,6,7),

l(l) → IY(2,3,4,5,6,7,8,9).

На основе полученных рычажных механизмов IV класса (рис. 3) можно спроектировать новый ГРМ кривошипных прессов. Использование рычажных механизмов IV класса, благодаря особенностям их структурного строения, позволяет значительно расширить функциональные возможности ГРМ кривошипных прессов.

Согласно условию проектирования можно выбрать необходимую схему рычажного механизма IV класса (рис. 3) для проектирования нового ГРМ кривошипного пресса. Для нас представляет интерес схема рычажного механизма IV класса, изображенного на рис. 3, а. Выберем схему рычажного механизма IV класса (рис. 3, а) для проектирования ГРМ кривошипного пресса. Выбор схемы рычажного механизма IV класса (рис. 3, а) хорошо подходит для проектирования двухшатунного ГРМ кривошипного пресса.

В работе [7] синтезирован рычажный механизм IV класса для нового двухшатунного ГРМ кривошипного пресса с одним кривошипом.

Результаты исследования и их обсуждение

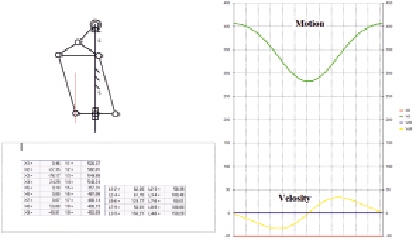

Разработана кинематическая схема нового двухшатунного ГРМ кривошипного пресса с использованием рычажного механизма IV класса, изображенная на рис. 5.

На рис. 5 введены следующие обозначения: 1 – кривошип; 2 – трехпарное звено с вращательными кинематическими парами В, С и D; 3 и 4 – шатуны; 5 – ползун с двумя вращательными кинематическими парами E и F; 6 – деталь. При вращении кривошипа 1 движение через трехпарное звено 2 передается шатунам 3 и 4, которые приводят в движение ползун 5. Далее ползун 5 штампует деталь 6. При штамповке ползуна 5 детали 6 шатуны 3 и 4 находятся параллельно друг другу. Параллельность шатунов 3 и 4 обеспечивает хорошее распределение нагрузки при штамповании.

Рис. 3. Рычажные механизмы IV класса

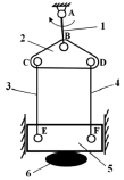

Для изготовления экспериментального образца кривошипного пресса с двухшатунным ГРМ (рис. 6, б) разработана ее 3D-модель в среде Autodesk Inventor (рис. 6, а).

Результаты тестовых испытаний экспериментального образца кривошипного пресса с двухшатунным ГРМ показали уменьшение реакций в направляющих ползуна при нецентральной нагрузочной силе.

Выводы

Двухшатунные ГРМ кривошипных прессов более предпочтительные по сравнению с одношатунными ГРМ кривошипных прессов вследствие уменьшения нагрузок на направляющие ползуна. Кривошипные прессы с двухшатунными ГРМ имеют следующие недостатки: увеличение сложности конструкции, большие габариты, большой вес из-за наличия длинного кривошипного вала и зубчатых передач.

Структурная схема двухшатунного ГРМ кривошипного пресса с одним кривошипом строилась на основе рычажных механизмов высоких классов. Использование рычажных механизмов высоких классов в ГРМ кривошипного пресса повышает точность штамповки за счет жесткости самой конструкции, увеличивает номинальное усилие за счет распределения сил по контуру рычажного механизма.

Рис. 4. Рычажный механизм IV класса

Рис. 5. Схема нового двухшатунного ГРМ кривошипного пресса

а)

а)  б)

б)

Рис. 6: а) 3D-модель кривошипного пресса с двухшатунным ГРМ в среде Autodesk Inventor, б) экспериментальный образец кривошипного пресса с двухшатунным ГРМ

Спроектирован и изготовлен экспериментальный образец кривошипного пресса с двухшатунным ГРМ. Проведенные испытания экспериментального образца кривошипного пресса с двухшатунным ГРМ показали уменьшение реакций в направляющих ползуна при нецентральной нагрузочной силе.

Важным результатом работы является обоснование использования рычажных механизмов высоких классов для проектирования новых ГРМ кривошипных прессов.