В настоящее время на энергетических котлах установлены газомазутные горелочные устройства для преобразования химической энергии топлива в потенциальную энергию, для нагрева питательной воды и её перехода в острый пар высокого давления. Однако в данных горелочных устройствах котлоагрегатов существует недожог топлива в виде окислов сульфатов, углеродных и азотистых соединений, что повышает общий удельный расход топлива котла, а также снижает его КПД в целом.

Данная статья посвящена исследованию работы каталитического дожигателя на газомазутные горелочные устройства паровых, водогрейных, энергетических котлов.

Материалы и методы исследования

Основное теплоэнергетическое оборудование котельных и теплоэлектроцентралей, работающих на органическом топливе, таком как газ, мазут, уголь, процесс сжигания которых происходит при помощи газогорелочных устройств, является одним из основных источников загрязнения атмосферного воздуха. При сжигании органических видов топлив в теплоэнергетических установках в атмосферу выбрасывается большое количество вредных веществ: оксиды азота (NO и NO2), оксиды серы (SO2 и SO3), твердые частицы (зола, пыль, сажа), а также в меньших количествах оксид углерода (CO), альдегиды (в основном HCHO) [1]. В большинстве промышленных районов крупных городов обнаруживаются следующие массовые доли недожога топлива в атмосферу: оксиды углерода около 50 %, оксиды серы около 20 %, твердые частицы около 16–20 %, оксиды азота 6–8 %, углеводороды 2–5 %. Также при более высоком содержании оксидов азота, ПДК которых составляет 0,085 мг/м3 по сравнению с 0,5 мг/м3 для пыли и сернистого ангидрида и 5 мг/м3 для оксида углерода, их массовая доля в загрязнении наружного воздуха оценивается в интервале 30–35 %, в последующем уменьшении процентной массовой доли следуют оксиды серы, углерода, а также твердые продукты химического недожога топлива [2]. Но на сегодняшний день стоимость на рынке промышленных воздухоочистных устройств для улавливания и обезвреживания уходящих дымовых газов от содержания описанных химических соединений сопоставима со стоимостью самого теплоэнергетического оборудования.

В настоящее время развитие газомазутных горелочных устройств идет в направлении повышения качества газовоздушной смеси на выходе из горелки, при помощи более интенсивного распыления смеси. Данное мероприятие позволяет уменьшить количество оксидов азота в интервале 70–90 %, при сжигании мазута и природного газа и на 55–60 % при сжигании угля [3].

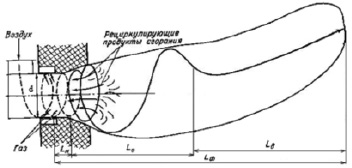

Основным способом сжигания газовоздушной смеси в котлоагрегатах являются газогорелочные устройства, в которых происходит процесс смешивания органического топлива с воздухом и последующее горение вещества [4]. Схема факела вихревой горелки представлена на рис. 1 [5].

Рис. 1. Схема факела вихревой горелки [5]

Зона Lф является длиной факела горелки, которая объединяет в себя три зоны горения: зону смешения, основную зону и зону догорания.

Участок смешения топливной смеси с воздухом является начальным этапом процесса горения Lн, где воздух подается на запальник горелки. В чашу горелки подается топливная смесь, раскручиваясь, создает вихревой поток, повышающий эффективность горения.

В основной L0 зоне горения происходит смешение потоков воспламененной топливовоздушной смеси с продуктами сгорания, переходящими с зоны догорания факела.

Зона догорания газовоздушной смеси Lд является зоной окончания сгорания топлива, где его концентрация снижается вследствие попутных продуктов недожога топлива.

В зависимости от конструктивных особенностей горелки котлоагрегата процесс подачи топливной смеси в горелке, а также воздушной смеси зоны факела горелки могут быть различными. Также может быть различной длина факела горелки в зависимости от режима работа котельного оборудования. Но для рассмотрения общего вида, а также конструкции каталитического дожигателя за основу будет принято именно горелочное устройство данного типа.

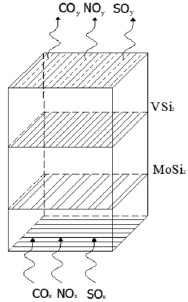

Каталитический дожигатель будет рассмотрен на одну горелку котла, в качестве наглядности ее технического устройства. Помимо этого, число, форма и расположение решетчатых устройств в дожигателе также будет условным. Легированный материал, нанесенный на поверхность нижнего решетчатого устройства, принимается за MOSi2, а верхнее решетчатое устройство за VSi2.

Расстояние от горелочного устройства котлоагрегата до дожигателя учитываться не будет. Также не будут учтены степень загрузки горелки и качество топливовоздушной смеси.

Для улучшения режима работы котла и более полного процесса сгорания оксидов углерода, азота и серы предлагается установка каталитического дожигателя. Схема дожигателя представлен на рис. 2.

Рис. 2. Схема каталитического дожигателя

Наибольший коэффициент токсичности в газовоздушной смеси, учитывающий массовый выброс и предельно допустимые концентрации (ПДК), имеют оксид углерода – СОx, оксид азота – NОx и оксид серы – SОx. Именно по этим наиболее токсичным и представительным компонентам в мировой практике осуществляется нормирование выбросов в атмосферу отработавших газов котельных агрегатов [3].

Для нейтрализации данных соединений с целью повышения ПДК и более глубокого процесса сжигания топлива горелочными устройствами предлагается установка каталитического дожигателя.

Устройство каталитического дожигателя состоит в следующем. Сварная конструкция (рис. 2) устанавливается над ярусом горелок. Затем газовоздушная смесь, в составе которой находятся оксид углерода – СОx, оксид азота – NОx и оксид серы – SОx, проходя через легированные решетки VSi2 и MOSi2, вследствие процесса замещения переходит в продукты частичного сгорания топливной смеси, что приводит к увеличению химической энергии топлива, а также к снижению ПДК уходящих топочных газов. На каждом уровне каталитического дожигателя установлены легированные решетки различной толщины, формы и с различным межячеистым расстоянием, с целью наилучшего улавливания компонентов окислов углерода, азота и серы, а также при зарастании решеток продуктами несгорания, сохранить проходную способность топливной смеси через дожигатель. Пройдя решетчатые устройства, выходящие топочные газы уходят с содержанием COy, NOy, SOy, т.е. с уменьшенным составом токсичных веществ окислов углерода, азота и серы. Что позволяет уменьшить недожог топлива и ПДК уходящих топочных газов.

При верхнем и нижнем ярусах горелок котлоагрегата существует возможность двухступенчатой установки дожигателя. На нижнем ярусе решетки каталитического дожигателя будут легированы элементами преимущественно для более полного дожигания топлива. Верхний ярус дожигателей возможно пролегировать веществами для более полной нейтрализации токсичных веществ, находящихся в составе уходящего топочного газа.

При высоких температурах топочной части котла, вырабатывающей пар или воду с высокими физическими параметрами, возникает необходимость в создании жаропрочного каркаса каталитического дожигателя, для сохранения необходимых механических параметров. Для этой цели существует возможность обработки корпуса легирующими веществами с высокими жаростойкими свойствами.

Следует учитывать, что существуют различные вариации горелок: для определенного вида органического топлива, разных форм, конструкций, насадок и расположения в камере сгорания котла. Геометрическая конструкция каталитического дожигателя может быть вариативной, от сферической и пирамидальной до цилиндрической и кубической, что позволяет производить монтаж данных дожигателей практически в любой котлоагрегат.

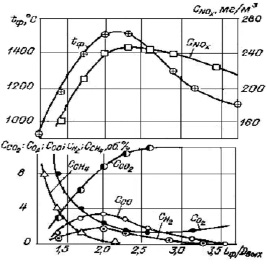

Рис. 3. График изменения концентраций продуктов сгорания [5]

Во внешний слой решеток дожигателя внедряют атомы веществ, способных в ходе химической реакции проводить доокисление оксидов по следующим формулам [4]:

2CO + O2 = 2CО2, (1)

2SO + O2 = 2SО2, (2)

2NO + O2 = 2NО2. (3)

Процесс доокисления оксидов углерода, азота и серы может протекать в различных участках факела горелки неравномерно, в зависимости от температуры топливовоздушной смеси [4]. График температурных зон концентрации продуктов сгорания представлен на рис 3 [5].

В результате для ионного обмена были выявлены следующие химические соединения в порядке уменьшения эффективности реакции дегидрирования [6]:

MoSi2 > WC > Mo2C > V3Si > ZrC > Mo3Si > TiC > CrB2,

где MoSi2 – дисилицид молибдена, WC – карбид вольфрама, Mo2C – карбид молибдена, V3Si – силицид ванадия, ZrC – карбид циркония, Mo3Si – силицид молибдена, TiC – карбид титана, CrB2 – борид хрома.

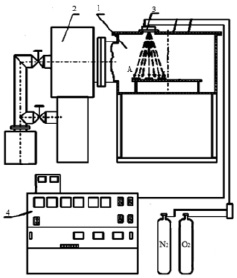

Для создания легированных сеток использовался метод ионного легирования материалов. Суть данного легирования заключается в том, что решетчатое устройство каталитического дожигателя «А» помещается в специальную камеру 1, откуда форвакуумным насосом 2 создается разряжение и затем через деталь пропускается электрический разряд для создания электрического и магнитного поля [7]. Затем через распылитель 3 осуществляется подача химических соединений дисилицида молибдена, либо карбида вольфрама, либо других веществ, описанных выше. Вследствие ионной имплантации, управление которой осуществляется через специальный блок 4 управления, происходит нанесение необходимого слоя требуемой толщины на рассматриваемую деталь [8]. Схема установки представлена на рис 4.

Рис. 4. Схема установки ионной имплантации

Заключение

К преимуществам установки каталитического дожигателя на горелочные устройства котлоагрегатов можно отнести:

- простоту конструкции и установки каталитического дожигателя;

- химические соединения для ионного легирования решетчатых устройств могут быть различными, в зависимости от требуемой полноты сжигания топливной смеси, а также предела допустимой концентрации уходящих топочных газов котла;

- отсутствие атомного раздела между легированным слоем и материалом, который подвергается легированию, вследствие чего отсутствует коррозия данных решёток;

- ионное легирование позволяет проводить имплантацию ионов на любом материале решетчатых устройств;

- каталитический дожигатель позволяет проводить более глубокий процесс сжигания топлива, что позволяет повысить экономичность котлоагрегата;

- меньший ПДК уходящих топочных газов позволяет улучшить экологическую обстановку промышленных районов городов за счет уменьшенной концентрации оксидов углерода, азота и серы;

- уменьшенная концентрация токсичных соединений в уходящих топочных газах позволяет разгрузить фильтрующие устройства или отключить их полностью.