Повышение эффективности производства во многом определяют методы управления и контроля над технологическими объектами. При выборе системы управления технологическими процессами важно правильное выполнение контроля качества продукции на входе и выходе каждого промежуточного этапа. Известны два способа контроля: сплошной и выборочный. Выборочный способ состоит в изучении небольшой части изделий и применении статистических методов для оценки брака в общей массе изделий. Эта форма контроля наименее затратная, но она не позволяет управлять качеством продукции. Перспективным способом является встраивание контроля в производственный процесс, чтобы фиксировать не только факт возникновения, но и место появления бракованного изделия. Это позволяет оперативно принимать управленческие решения по совершенствованию производственной деятельности. Однако сплошной контроль требует не только повышенных затрат, но и соответствующих методов и оборудования для проверки каждого изделия [1–3].

Планирование бизнес-процессов автономного производства тесно связано с характеристиками используемых цифровых технологий и оборудования [4, 5]. В частности, рассматривается технология идентификации продукции, разработанная совместно с ООО «Татнефть-Пресскомпозит» и компанией «ТатИТнефть», которая предоставляет возможности для отслеживания результатов каждого этапа производства труб из стекловолокна. Для получения готовой трубы из стекловолокна требуется пройти несколько производственных этапов: подготовка компонентов, намотка трубы, формирование резьбы, гидравлические испытания. И на любом из перечисленных этапов возможен риск получения брака и для отслеживания подобных инцидентов была предложена идея внедрения идентификации каждой трубы, с обновлением информации на каждом этапе. Например, считав метку с любой готовой продукции, можно узнать: когда, во сколько, каким сотрудником была изготовлена труба, когда она перешла на другой участок и так далее. Это позволяет 100 % определить, где следует улучшить технологический процесс, для уменьшения количества брака и выявления скрытых возможностей оптимизации технических процессов и снижения себестоимости.

Помимо RFID технологии были также сделаны попытки использовать QR-коды и штрих-коды. Но сразу же возникли проблемы, свойственные контрактной форме производства. После нанесения кода на продукцию, её покрывают несколькими слоями стеклонити, пропитанной смолой, что затрудняет считывание кода. Кроме того, если код будет испорчен (царапины, загрязнения или другие физические повреждениями), то опознавательная метка не может быть считана. Учитывая специфику нашей работы, QR-коды и штрих-коды после контакта со смолой могли не только стать трудночитаемыми, но и могли полностью быть уничтоженными.

Целью исследования является такая технология RFID, которая полностью лишена этих недостатков, т.к. метка представляет собой антенну, находящуюся в защитной оболочке.

Материалы и методы исследования

Рассмотрен метод автоматической идентификации RFID (англ. Radio Frequency IDentification, радиочастотная идентификация), с помощью которого считываются или записываются данные объектов, хранящихся в так называемых транспондерах, или RFID-метках, посредством радиосигналов [6–8]. Любая RFID-система обязана включать в себя такое устройство как: ридер или, называемое по-другому, интеррогатор, считывающие все метки в радиусе своего действия. Наличие этого компонента обеспечивает системе ряд важных удобств [9, 10] при выполнении таких операций, как:

– перезапись содержимого RFID-меток. Самым значимым отличием от обычных штрих кодов является то, что данные, содержащиеся в метке можно перезаписывать много раз, в то же время данные на штрих коде записываются при выводе на печать и не могут быть изменены в будущем.

– дистанционный доступ к продукции. Метке достаточно находится в радиусе RFID-считывателя, что он мог считать её данные. Метка может быть считана при любом положении и ориентации. Единственным препятствием могут лишь послужить толстые укрытия вроде бетонной стены. В случае со штрих кодом, сканеру необходимо принимать определенное положение, чтобы полностью прочесть весь код.

– удаленность идентификации меток. В отличие от штрих-кода содержание RFID-метки может быть считано на большом расстоянии. Радиус считывания метки может достигать нескольких сотен метров, расстояние зависит только от модели RFID-метки и возможностей самого считывателя.

– больший объём хранения данных. В штрих коде можно записать лишь небольшое количество текстовой информации. RFID-метка позволит записать гораздо больший объем различной информации.

– возможность обработки множества меток. Промышленные модели RFID-считывателей используя анти коллизионную функцию способны считать одновременно тысячи меток в секунду, что может быть удобно при инвентаризации продукции. Альтернативная технология, которая использует сканер штрих-кодов, может единовременно работать лишь с одним штрих-кодом.

– считывание меток независимо от физической ориентации продукции. Для удовлетворения международных стандартов, которые регулируют правила размещения штрих-кодов на транспортной и товарной упаковке (типа EAN International), штрих-коды должны быть расположены в определенных местах тары. Для радиометки данные требования не распространяются. Достаточно всего одного условия – метка должна находиться в зоне действия считывателя.

– устойчивость к внешним условиям размещения продукции. Для предприятий с жёсткими/вредными условиями рабочей среды выпускают RFID-метки с повышенной сопротивляемостью к определенным средам (вроде кислоты или высокой температуры). А штрих-код практически никак нельзя защитить, достаточно одной царапины или загрязнений метки, чтобы она стала нечитаемой или вовсе пришла в негодность, т.е. стойкость штрих-кода практически равна обычному бумажному листу. Пассивные радиометки практически имеют неограниченный срок эксплуатации.

– многоцелевое использование. Штрих-код предназначен лишь для хранения фиксированных данных. В свою очередь, RFID – метки могут использоваться при решении многих других задач. Для этого имеется возможность перепрограммировать сохраняемые/считываемые данные и выполнять необходимые действия с информацией в преобразованном виде.

– высокая степень безопасности. Высокую степень защиты от подделки метки обеспечивает её уникальное число-идентификатор, которое присваивается метке ещё при производстве. Помимо этого, данные на метке можно зашифровать, крипто-устойчивость обеспечивается специалистом, и таким образом она может быть зашифрована настолько, что её смогут прочесть лишь определенный круг лиц. И наконец, операции защиты и считывания возможно дополнительно защитить паролем и зашифровать данные при передаче. В тоже время штрих-код всегда можно считать даже с помощью мобильного приложения [11].

RFID-планшет. Неотъемлемой частью технологии идентификации является планшет со встроенным модулем RFID-системы, представленный на рис. 1. Такой планшет расположен на каждом участке производства, и любая метка, попавшая в радиус действия модуля, считывается автоматически.

Рис. 1. Планшет со встроенным RFID-модулем

Впоследствии оператор получает не только возможность доступа к важной информации, но и записи для своих коллег дополнительных комментариев или указаний. Следует отметить, что антенну можно настроить в режим считывания всех меток в радиусе своего действия. Это необходимо, например, на участке упаковки, чтобы узнать, сколько всего готовой продукции имеется в данный момент. Или настроить антенну для работы в строго определенном секторе, например, на участке намотки, где оператору достаточно лишь считать метку, которая находится в радиусе 5–10 метрах.

Запись данных возможна в автоматическом и полуавтоматическом режиме. В автоматическом режиме планшет достаточно настроить через меню и установить параметры, которые будут записаны. В нашем случае это: время и дата прибытия на участок, ФИО изготовителя трубы, мастера и начальника участка. Данные берутся из системы контроля и управления доступом, где находится вся информация о тех, кто работает на производстве в определенный момент. В полуавтоматическом режиме оператор сам может занести дополнительную информацию, будь это короткий текст, или ссылка на документ или приложенное изображение. Помимо планшетов возможно использование и стационарных компьютеров/ноутбуков, интегрированных с антеннами RFID, но с этим связаны сразу две проблемы:

1) Стоимость, планшеты со сканерами меток обходятся намного дешевле.

2) Мобильность, благодаря этому все сотрудники с планшетами могут одновременно узнавать информацию о необходимой продукции. В случае варианта с компьютером, рабочим бы пришлось перетаскивать продукцию в зоны сканера для считывания, иначе, сканеры бы считали всю продукцию в радиусе своего действия.

Структура и программное обеспечение RFID-системы

RFID-система включает в себя 3 составные части: RFID-метку, RFID-антенну и ПО на планшете. После того, как радиометка попала в зону считывания антенны, возможно выполнение 2-ух сценариев. Первый реализуется, если продукция находится под автоматической антенной, там запишется ранее настроенный список данных. Второй – если антенна находится в полуавтоматическом режиме, то оператору потребуется внести необходимые данные, используя программное обеспечение.

Описываемое программное обеспечение является совместной разработкой ООО «Татнефть-Пресскомпозит» и компанией «ТатИТнефть», дочерней компании «Татнефть», занимающейся исключительно вопросами разработки IT-решений. Данная программа подключается напрямую с RFID-модулю планшета и позволяет получать и отправлять данные на аппаратном уровне. В комплекте с планшетом шло программное обеспечение, но оно позволяло лишь считать метку. По этой причине было принято решение написать собственное ПО, которое позволяло бы получать все данные по метке из разных источников таких как: Интернет и информационные системы типа 1С: ERP [9, 11].

Интерфейс программы. Как показано на скриншоте, рис. 2, программа после считывания ближайшей метки показывает его серийный номер.

Рис. 2. Доступ к информации о продукции предприятия

После выбора продукции оператор получает доступ к меню (рис. 3), где ему предоставляются такие возможности, как

– просмотр, как продвигается изготовление продукции (доступно лишь во время непосредственного производства);

– просмотр всей информации о продукции.

Эта информация доступна в реальном режиме времени сотрудникам любой службы предприятия при выполнении своих должностных обязанностей:

1) Планово-диспетчерский отдел и отдел продаж контролируют выполнение заказа;

2) Отдел качества оперативно уточняет % брака;

3) Технологи при производстве используют разные виды смол (полиэфирные, эфирные), разные виды добавок в зависимости от заказа. Специалисты могут оценивать, как это отражается на качестве продукции.

4) Финансово-экономический отдел получают возможность оценить амортизацию и экономическую эффективность на основе текущих показателей производства.

5) Отдел закупок благодаря реальным данным может заранее заказать необходимые расходные материалы, чтобы производство не испытывало в них дефицита.

6) Складской учет. Даже когда продукция еще не сошла с конвейера, кладовщики знают, на какой склад она поступит.

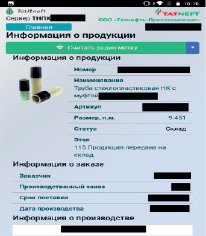

Рис. 3. Состав информационного обеспечения программы

Перейдя в меню «Выполнение этапа» можно выяснить, как продвигается производство продукции на данном этапе в реальном режиме времени. Практически на каждом этапе будет доступна общая информация:

1) Дата прибытия изделия на этап и убытия с него;

2) ФИО изготовителя продукции, а также ФИО мастера и текущего начальника производства.

3) Информация о продукции: наименование, артикул, размер, вес и т.д.

4) Для какого производственного задания производится данная продукция.

Каждый раз, когда менеджеры по продажам создают новый заказ клиента, они указывают, какую продукцию, в каком объеме, и к какому сроку она должна быть сделана. После этого производственное задание передается в планово-диспетчерский отдел, где на основе производственной нагрузки, свободных линий и графика работы рабочих, создается задание на производство. Благодаря такому подходу к организации производства можно точно сказать, для чего конкретно была произведена каждая изготовленная труба. Приложение позволяет сделать намного больше операций, но, из-за специфики производства часть функционала ПО на рис. 4 скрыта.

Рис. 4. Содержащиеся в RFID характеристики пластиковых труб

В меню информации о продукции, представленном на рис. 4, содержится полная информация о продукции: номер в системе, полное наименование, и т.д. Помимо этого, можно расширить ассортимент продукции, где будет использоваться данная продукция. В будущем можно использовать метки при производстве и других изделий, таких как:

а) кабельных лотков. При этом не обязательно крепить метку не на каждый лоток, а, например, в местах их стыков. При этом можно указывать информацию о том, какие лотки были использованы на данном участке. Можно также добавить информацию, какие кабели были уложены в данные лотки, чтобы операторы могли знать, на какие изделия следует заменить в случае выхода их из строя.

б) SMC (Sheet Molding Compound), в форме листов, состоящих из рубленного стекловолокна, пропитанный полиэфирными насыщенными смолами и покрытый с двух сторон барьерной пленкой. Они в первую очередь используются для изготовления продукций, от которой требуют механическую прочность и высокое качество текстуры поверхности.

в) BMC (Bulk Molding Compound), бесформенной и рыхлой массы, состоящей из стекловолокна, полиэфирных насыщенных смол, добавок и наполнителя.

Во всех этих случаях можно использовать метки для идентификации партии с указанием состава, веса и результатов испытаний. На основе этой информации понятно, при каких условиях получена продукция и каковы возможности ее использования.

Выводы

Проект был нацелен в первую очередь для идентификации характеристик продукции с возможностью контроля результатов каждого этапа производства. Однако благодаря хорошим результатам было принято решение увеличить спектр применения данной технологии. В настоящее время технология RFID используется лишь с момента нанесения метки на трубу и закачивается после ее упаковки и отгрузки заказчику. В будущем планируется использовать метку рабочими бригадами также при ремонте трубопроводов. Если труба окажется поврежденной, то для обнаружения ее достаточно использовать планшет со встроенным модулем RFID. Трубу даже не придется выкапывать из земли, радиосигнал может пройти через такую преграду. Узнав, какая часть трубы была повреждена, можно принимать решение, как следует устранить повреждение или просто заказать идентичную продукцию, имея полную информацию о наименовании и артикуле трубы.

Заключение

RFID-технология начинает применяться на производственных предприятиях совсем недавно, так как затраты на установку и обслуживание обходились в большую сумму. Но по мере совершенствования оборудования RFID-систем и развития технологий их применения затраты на поддержание их работы уменьшились в несколько раз. Помимо этого, с усложнением производства возникает зачастую неконтролируемый риск брака на любом из технологических этапов. Предприятию необходимо своевременно вносить коррективы или полностью избавиться от негодной продукции. После удачного внедрения на RFID-системы производстве продукции отдельного предприятия становится возможным последующее развитие идентификации и за пределами этого предприятия. В частности, установив RFID модуль на автомобиль и впоследствии считав данную метку в автосервисе, сотрудникам будет доступна вся информация, начиная от характеристики каждой детали, которые нужно заказать или заменить. Также можно оперативно получить всю техническую документацию, необходимую для выполнения последующего ремонта.