Одна из основных задач развития ремонтного производства, постоянное и значительное увеличение производительности технологических процессов, в том числе на восстановительных операциях. Без учета сравнительной производительности нельзя правильно осуществить технико-экономическую оценку способа восстановления [1, 2].

Производительность труда на выполняемых операциях технологического процесса не может рассматриваться по достигаемым значениям, а должна оцениваться системой показателей, характеризующих, помимо затрат живого труда, затраты общественного, прошлого труда.

Такие системы, или комплексы технических показателей, разработаны в некоторых отраслях промышленности. Эффективность производимого процесса с достаточной полнотой можно определять показателями: производительность оборудования, трудоемкостью, энергоемкостью и металлоемкостью процесса.

Цель исследования – анализ влияния энергозатрат на качественное восстановление деталей лесозаготовительных машин методом наплавки.

Материалы и методы исследования

В настоящее время для выражения количества выполненной работы применяются различные показатели. Так, в металлообработке выполненную работу определяют и количеством изготовленных деталей, и объемом снятого слоя, и площадью обработанной поверхности. Для определенной детали производительность может быть выражена площадью, обработанной в единицу времени поверхности, однако этот показатель же является универсальным. Такое разнообразие создает значительные трудности в оценке показателей оборудования и процессов [2, 3].

Отсутствует четкий, универсальный показатель производительности, всесторонне, объективно и глубокого раскрывающий объем выполненной работы по нанесению покрытия за единицу времени.

Требование обеспечения высокой производительности операции наращивания является актуальным и важным. Рассматриваться этот критерий должен совместно с расходом энергии на операции. Наиболее высокопроизводительными способами являются металлизация, заливка металлом, электроконтактный, наплавка.

Для выделения влияния различных факторов на производительность рассматривается производительность технологическая, цикловая, действительная. Технологическая производительность есть производительность возможной, «чистой» работы оборудования, или производительность непрерывной технологической работы, без каких-либо затрат времени на вспомогательные операции, холостые ходы, подготовительно-заключительные операции [3].

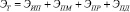

В общем виде

, (1)

, (1)

где А – показатель нагрузки; V – показатель скорости процессора; К – технологическая работа на единицу израсходованной энергии (удельная производительность); NC – затрачиваемая мощность.

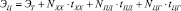

Цикловая производительность рассматривается с учетом потерь времени в цикле

, (2)

, (2)

где  – коэффициент использования времени цикла.

– коэффициент использования времени цикла.

Действительная производительность рассматривается с учетом всех потерь времени, в том числе внецикловых:

, (3)

, (3)

где ηt – общий коэффициент использования времени.

Результаты исследования и их обсуждение

Любой производственный процесс направлен на преодоление сил сопротивления, при этом выполняется определенная работа. Удельные показатели сил сопротивления, работы и производительности имеют взаимосвязь, и удельная производительность может быть выражена через удельные силы сопротивления. Преодоление сил сопротивления процессу осуществляется через рабочий орган машины, у наплавочной установки таким органом можно считать дугу, где происходит явление плавления электродного материала и перенос расплавленного металла в ванну. Для определения удельной работы (и производительности) через удельные силы сопротивления рассматриваем основные составляющие их. К ним относятся: силы сопротивления плавлению электродного материала; силы сопротивления переносу расплавленного металла; силы сопротивления воздействию окружающей среды [3–5].

На преодоление всех вышеназванных сил расходуется энергия дуги, равная по величине за единицу времени мощности дуги. Основная часть мощности дуги расходуется на преодоление сопротивления плавлению. Перенос металла – явление сложное, с участием многих сил (тяжести, поверхностного натяжения, реактивного давления паров электрода, давления нейтрализующихся у катода ионов, электромагнитных). Изучению этих сил посвящено много трудов, однако их анализ в реальных условиях плавления электрода крайне затруднителен.

Часть мощности дуги расходуется на нагрев округляющей дугу атмосферы, проплавление основного металла. Доля этой мощности приблизительно характеризуется величиной эффективного КПД дуги, которая при наплавке в среде углекислого газа составляет 0,75–0,78.

Можно сделать заключение, что определение сил сопротивления по расплавлению, переносу и формообразованию электродного металла расчетным путем представляет большие трудности, в этом направлении выполнено много отдельных работ, но отсутствует единая методика.

Удельные затраты энергии при наплавке рассматривали как отношение затраченной дугой энергии к количеству наплавленного за тот же промежуток времени металла:

. (4)

. (4)

Величина обратной удельной затрате энергии определяет удельную производительность установки КО.

. (5)

. (5)

За один час работы расходуемая дугой энергия численно равна мощности, а объем наплавленного металла можно выразить через сечение FПР, скорость подачи VПР и коэффициент перехода металла проволоки в шов ηn Тогда

. (6)

. (6)

В данном выражении рассматриваются затраты энергии дутой, общие затраты энергии из сети будут значительно больше. Обозначив через η коэффициент полезного использования энергии установкой, действительную удельную производительность можно представить

(7)

(7)

и

(8)

(8)

где С – коэффициент пропорциональности для получения нужной размерности; η – КПД установки; γ – удельная масса металла наплавки. В свою очередь

, (9)

, (9)

где Nc – суммарная используемая из сети энергия (за 1 час работы численно равная мощности).

Повышение значения мощности дуги при  уменьшает удельную производительность установки. Необходимо пользоваться минимальной мощностью дуги, обеспечивающей удовлетворительное расплавление подаваемой проволоки.

уменьшает удельную производительность установки. Необходимо пользоваться минимальной мощностью дуги, обеспечивающей удовлетворительное расплавление подаваемой проволоки.

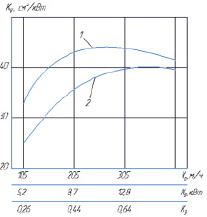

Зависимость  представлена на рисунке (диаметр проволоки 2 мм).

представлена на рисунке (диаметр проволоки 2 мм).

Действительная удельная производительность наплавочной установки КV с различными источниками питания: 1 – с Источником питания «А» 1, 2 – с Источником питания «В»

Низкие значения КV при небольших значениях коэффициента загрузки КЗ объясняются значительными потерями энергии в наплавочной установке.

Энергозатраты существенно влияют на себестоимость восстановления детали. Известно, что «внутренние» потери преобразователей в зависимости от коэффициента использования мощности могут меняться до 1,5 раза, поэтому надо рассматривать энергозатраты установки дифференцированно, в зависимости от коэффициента загрузки Кз. Данные по энергоемкости (МДж/кг) разных авторов имеют большие расхождения, что можно объяснить различием методики оценки этой величины, характеризующей наплавочный процесс.

Пpи наплавке в углекислом газе потребителями энергии является: источник питания (ЭИП), подающий механизм (ЭПМ), привод станка (Экр), подогреватель газа (ЭПД), катушка запорного клапана (ЭЗК), также следует учитывать потери энергии при холостых ходах источника питания (ЭХХ). Выражая энергоемкость через средние значения мощности за период Т, можно записать

. (10)

. (10)

Тогда часовая энергоемкость

. (11)

. (11)

Для периода выполнения технологической работы часовая технологическая энергоемкость

. (12)

. (12)

Удельная технологическая энергоемкость определится:

, (13)

, (13)

т.е. удельная технологическая энергоемкость есть величина обратная удельной производительности оборудования.

Часовая энергоемкость цикла обуславливается, кроме расхода энергии на выполнение технологической работы, расходами энергии на холостой ход ЭХХ, установку наплавочной головки, работу подогревателя, запорного клапана.

Расход энергии за один час цикловой работы на отдельный режим цикла можно записать

, (14)

, (14)

где  – среднее значение мощности, использованной потребителем; ti – часть часа, падающая па режим.

– среднее значение мощности, использованной потребителем; ti – часть часа, падающая па режим.

Тогда часовую энергоемкость цикла можно записать

, (15)

, (15)

Удельная цикловая энергоемкость

, (16)

, (16)

при tЦ = 1 час, имеем

(17)

(17)

отношение

(18)

(18)

представляет цикловой коэффициент использования энергии на выполнение наплавочного процесса.

Можно записать

. (19)

. (19)

Уменьшение цикловой удельной энергоемкости наплавочного процесса достигается увеличением удельной производительности оборудование и сокращением расхода энергии на вспомогательные операнды цикла.

Действительная энергоемкость процесса обуславливается всеми расходами энергии, часовую действительную энергоемкость можно записать

ЭД = ЭЦ + ЭПП, (20)

где ЭПП – энергоемкость переходных про- цессов.

. (21)

. (21)

Тогда действительная удельная энерго- емкость

За время, равное 1 часу,  поэтому можно записать

поэтому можно записать

, (22)

, (22)

где  – общий коэффициент использования энергии.

– общий коэффициент использования энергии.

Снижение действительной удельной энергоемкости процесса наплавки в углекислом газе достигается уменьшением часовой действительной энергоемкости (за счет сокращения потерь энергии на холостые ходы источника питания, на переходные процессы), увеличением удельной производительности, что, в свою очередь, связано с использованием «технологической» мощности источника питания в области максимальным КПД.

Заключение

1. Показатели действительной удельной производительности оборудования Кv, Кз являются одной из основных величин, характеризующих энергетическое совершенство наплавочного оборудования и указывающих область рациональных режимов наплавки (по коэффициенту загрузки Кз).

2. С точки зрения обеспечения максимальной производительности наплавочной установки на единицу израсходованной энергии нужно применять минимальную мощность дуги, обеспечивающей расплавление подаваемой электродной проволоки.

3. Повысить действительную удельную производительность наплавочного оборудования можно использованием рациональных областей загрузки источника питания (для Источника питания «А» – 0,3–0,9), увеличением КПД установки и уменьшением разбрызгивания металла.

4. По действительной удельной производительности наплавочные установки с Источник питания «В» превосходят установки с преобразователем ПСГ-500 при К3 = 0,2–0,7 (что часто имеет место при наплавке деталей лесотранспортных машин) на 15–30 %.