В машиностроении применяются многочисленные детали и изделия из стали марки 30ХГСА. Для выплавки этой стали, содержащей по [1] 0,8–1,1 % Mn, 0,9–1,2 % Si, 0,8–1,0 % Cr, используются несколько видов ферросплавов и металлы, например ферросплавы ФСХ33, СMn17, ФХ800, ФС75, марганец Мр1 [2]. Легирующие добавки предварительно измельчаются и вводятся в ковш в определенной последовательности с учетом углерода (например, 10–20 % Mn, 15–25 % Si). Упростить процесс легирования можно, если сократить количество вводимых добавок за счет ферросплава, содержащего несколько легирующих элементов. В статье приводятся результаты исследований получения сплава, содержащего марганец, кремний, железо и хром, – манганоферросиликохрома – из пылей производства ферросиликомарганца ТОО «Таразский металлургический завод» и пылей производства углеродистого феррохрома Актюбинского завода ферросплавов – филиала АО «ТНК «Казхром»». Результаты исследований подобной работы в литературе не описаны. Так, на Актюбинском заводе ферросплавов перерабатывают аспирационные пыли газоочисток путем брикетирования с получением брэксов (брикетов экструзионных) с последующим вовлечением их в производственный цикл (за 2020 г. из пыли с газоочистительных установок получено 63 тыс. т брэксов [3]). C целью переработки пыли аспирационных установок Актюбинского завода ферросплавов или реализации их как готового продукта на ТОО «НИИЦ ERG» проводят исследования повышения эффективности их окускования – брикетирования с применением микроармирования полипропиленовым волокном совместно с жидким стеклом [4]. Также на предприятии пыль феррохрома используют при изготовлении огнеупорных материалов с последующим применением их в качестве футеровки печей [5]. Перерабатывают пыль не только Актюбинского завода, но и пыль производства феррохрома Аксуского завода ферросплавов, которой образуется более 25 000 т в год [6]. Пыль газоочистных установок Аксуского завода ферросплавов содержит до 30 % ведущего элемента и является сырьем для агломерационного цеха завода (в 2019 г. произведено около 250 тыс. т агломерата, который снова возвращается в технологический процесс [7]). Пыль сухих газоочисток от выплавки ферросиликомарганца Таразского металлургического завода на 98–99 % представлена мелкой фракцией (0,063 мм), а содержание марганца в ней доходит до 20 % [8]. Такую пыль возможно перерабатывать брикетированием совместно с некондиционной (мелкой по фракции) марганцевой рудой для дальнейшего использования при производстве стандартных марок ферросиликомарганца. В Химико-металлургическом институте им. Ж. Абишева (г. Караганда) проводятся исследования по переработке таких пылей гидрометаллургическим методом, основанным на водном выщелачивании сернистым газом [9].

Цель исследования: определение влияния температуры, количества углерода и железа на получение из смеси пылей производства ферросиликомарганца и феррохрома сплава манганоферросиликохрома.

Материалы и методы исследования

Исследования проведены с использованием программного комплекса HSC-6.0 (Outokumpy)[10], основанного на принципе минимума энергии Гиббса, методом рототабельного планирования второго порядка (планы Бокса–Хантера). Для расчета равновесной степени распределения элементов между веществами (αЭ, %) нами был разработан алгоритм [11], в соответствии с которым при использовании данных о количественном распределении веществ, полученных при помощи программного модуля Equilibrium Compositions комплекса HSC-5.1, равновесная степень распределения элементов (αЭ, %) рассчитывается из отношения массы элемента (кг) в продукте (GЭл(пр)) к массе элемента (кг) в исходной системе (GЭл(исх)) по формуле:

(1)

(1)

Расчет массы элемента (эл) в исходной смеси (GЭл(исх)) производится по формуле:

(2)

(2)

где Aэл – атомная масса элемента в исходном веществе, Mi – молекулярная масса исходного вещества, Gi – масса исходного вещества кг, x – число кило-атомов элемента в исходном веществе.

Масса элемента в продуктах взаимодействия, (GЭл(пр) кг) рассчитывалась по формуле:

(3)

(3)

где Aэл – атомная масса элемента вещества в продукте, Mi(пр) – молекулярная масса вещества продукта, Gi(пр) – масса вещества в продукте, кг, n – число кило-атомов элемента вещества в продукте.

После нахождения GЭл(пр) и GЭл(исх) расчет равновесной степени распределения элемента по веществам проводится по формуле (3). Определялось влияние температуры, количества углерода, количества железа на образование ферросплава и содержание в нем кремния, хрома, марганца.

Объектом исследований явились пыль получения ферросиликомарганца ТОО «Таразский металлургический завод» электротермического с содержанием: 53,3 % MnO, 24,0 % SiO2, 5,4 % MgO, 9,6 % CaO, 3,8 % Al2O3, 1,5 % Fe2O3, 1,8 % ZnO, 0,6 % PbO, и пыль производства феррохрома Актюбинского завода ферросплавов (филиала АО «ТНК «Казхром»») с содержанием 21–35 % Cr2O3, 6–20 % SiO2, 14–31 % MgO, 3,7–5,7 % Al2O3, 7–9 % FeO, 0,6–7,4 % CaO, 3–6 % C, 0,3–1 % S. Массовое отношение пыли феррохрома к пыли ферросиликомарганца составляло 2:1.

Результаты исследования и их обсуждение

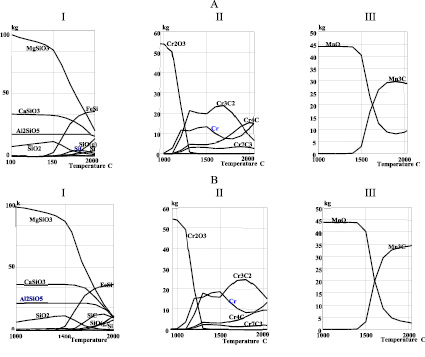

На рис. 1 показано влияние температуры и углерода (при 48 % и 64 % от массы пыли) на количественное распределение Si, Mn и Cr при 20 % Fe от массы пыли. Видно, что хром в системе присутствует в виде карбидов (Cr7C3, Cr4C, Cr3C2) и элементного хрома. Начало восстановления Cr2O3 отмечается при 900 °С, а окончание – при 1400 °С. В технологической области 1700–1900 °С основными хромсодержащими веществами являются Cr3C2, Cr и Сr4C. Восстановление марганца начинается при 1400 °С. Основным продуктом восстановления служит Mn3C. Продуктами восстановления SiO2 являются FeSi, SiC, Si (Т ≥ 1400 °С) и SiO (Т ≥ 1500 °С).

А – 48 % углерода, В – 64 % углерода

I – кремнийсодержащие вещества, II – хромсодержащие вещества, III – марганецсодержащие вещества

Рис. 1. Влияние температуры и количества углерода на количественное распределение веществ в системе смесь пылей – С-Fe

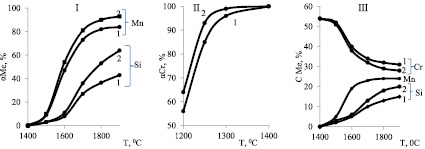

На рис. 2 (I, II) показано влияние температуры и количества углерода на равновесную степень извлечения в ферросплав кремния (в виде суммы FeSi, SiC, Si), хрома (в виде суммы Cr3C2, Cr7C3, Cr4C, Cr) и марганца (в виде Mn3C). Видно, что в технологической области 1700–1900 °С в присутствии 20 % железа увеличение количества углерода от 48 % до 64 % повышает извлечение Si и Mn в сплав, составляя 64,1 % по кремнию и 93,6 % по марганцу. Хром полностью переходит в сплав при 1400 °С. Причем при Т > 1300 °С количество углерода практически не влияет на этот процесс. Из рисунка 2(III) следует, что увеличение температуры от 1400 °С до 1900 °C и содержания углерода от 48 % до 64 % приводит к повышению концентрации кремния и уменьшению содержания хрома в сплаве, что связано с развитием кремневосстановительных процессов. На концентрацию марганца в сплаве количество углерода практически не влияет. Например, в температурном интервале 1700–1900 °С при 48 % углерода она составляет 22,9–24,1 %, при 64 % углерода – 23,8–24,1 %. Сплав при 1900 °С и 64 % углерода содержал 28,1 % Cr, 23,8 % Mn, 21,5 % Fe, 19,5 % Si.

1 – 48 % углерода, 2 – 64 % углерода

Рис. 2. Влияние температуры и количества углерода на равновесную степень извлечения металлов в сплав (I, II) и на концентрацию металлов в сплаве (III)

В табл. 1 приведена матрица проведенных дальнейших исследований с использованием рототабельного планирования второго порядка (планы Бокса–Хантера) [12] по влиянию температуры (Т,0С), количества углерода (С, % от массы пыли) на технологические параметры: степень извлечения металлов в сплав (αМе, %) и содержание в нем Si, Mn, Cr.

Таблица 1

Матрица планирования и результаты исследований по влиянию температуры и количества углерода ( % от массы смеси пылей) на степень извлечения в ферросплав металлов и их содержание в сплаве

|

№ |

Переменные |

αSi, % |

αMn, % |

СSi, % |

СCr, % |

|||

|

Кодированный вид |

Натуральный вид |

|||||||

|

Х1 |

Х2 |

Т,0С |

С, % |

|||||

|

1 |

+1 |

+1 |

1856 |

61,7 |

21,3 |

63,3 |

8,7, |

37,2 |

|

2 |

–1 |

+1 |

1644 |

61,7 |

25,0 |

85,2 |

15,4 |

31,5 |

|

3 |

+1 |

-1 |

1856 |

50,3 |

43,0 |

67,5 |

9,8 |

36,0 |

|

4 |

–1 |

–1 |

1644 |

50,3 |

55,3 |

89,0 |

17,8 |

29,1 |

|

5 |

+1,41 |

0 |

1900 |

56,0 |

45,0 |

88,8 |

19,6 |

30,0 |

|

6 |

–1,41 |

0 |

1600 |

56,0 |

32,0 |

51,3 |

7,1 |

39,7 |

|

7 |

0 |

+1,41 |

1750 |

64,0 |

52,5 |

85,0 |

15,7 |

30,4 |

|

8 |

0 |

–1,41 |

1750 |

48,0 |

14,0 |

77,4 |

12,0 |

33,8 |

|

9 |

0 |

0 |

1750 |

56,0 |

38,0 |

82,0 |

13,7 |

32,1 |

|

10 |

0 |

0 |

1750 |

56,0 |

38,1 |

81,0 |

13,4 |

31,9 |

|

11 |

0 |

0 |

1750 |

56,0 |

38,6 |

81,3 |

14,0 |

31,7 |

|

12 |

0 |

0 |

1750 |

56,0 |

37,9 |

82,8 |

14,1 |

32,1 |

|

13 |

0 |

0 |

1750 |

56,0 |

37,8 |

83,0 |

13,3 |

32,4 |

На основании результатов, показанных в табл. 1 по методике [12], получили следующие адекватные уравнения регрессии:

αSi = –487,69 + 0,657∙T – 6,43∙У – 2,088∙10-4∙T2 + 8,556∙10-3∙У2 + 3,558∙10-3∙T∙У; (4)

αMn = –1769,418 + 1,938∙T + 1,576∙У – 5,187∙10-4∙T2 – 7,817∙10-3∙У2 – 1,656-4∙T∙У; (5)

CSi = –113,86 + 11,511∙10-2∙T – 42,606∙10-2∙У – 3,058∙10-5∙T2 – 2,893∙10-3∙У2 + 5,379∙10-4∙T∙У; (6)

CCr = –431,565 – 43,892∙10-2∙T + 60,179∙10-2∙У + 1,244∙10-4∙Т2 + 7,386∙10-4∙У2 – 4,965∙10-4∙T∙У. (7)

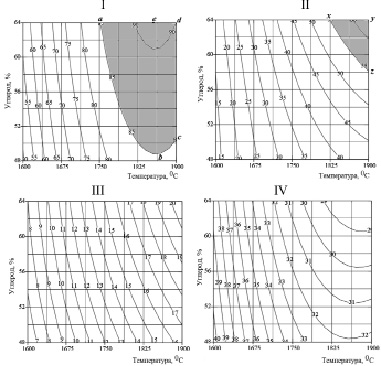

На основании уравнений по [13] построены плоскостные изображения зависимостей αSi = f(T, У), αMn = f(T, У), CSi = f(T, У), CCr = f(T, У) (рис. 3).

Цифры на линиях – технологические параметры, %

Рис. 3. Влияние температуры и количества углерода на степень извлечения марганца в ферросплав (I), кремния в ферросплав (II), концентрацию в сплаве кремния (III), хрома (IV)

Исследования по извлечению Cr в сплав и концентрации металлов в сплаве при 1600–1900 °С не проводились ввиду того, что при температуре ≥1400оС хром полностью переходит в сплав, а концентрация Mn в сплаве практически не зависит от количества углерода. Из приведенного на рисунке 4 материала следует, что степени извлечения Mn в сплав от 85 % до 91,6 % можно достичь в области abcde, Si в сплав от 55 % до 63,3 % – в области xyz. В температурном интервале 1825–1900 °С в присутствии 60–64 % углерода концентрация хрома будет составлять 29,6–28,4 %, кремния – 18–20,4 % марганца – 24 %. Видно, что разница концентраций Cr и Si составляет 11,6–10,2 %, а хрома с марганцем – 6,0–3,6 %. Поэтому такой сплав не является моносплавом (по Si, Mn, Cr). Для получения легированной стали марки 30ХГСА, в которой концентрация кремния, марганца, хрома примерно равна и составляет 0,9–1,2 % Si, 0,8–1,1 % Mn, 0,8–1,1 % Cr. Следовательно, к полученному сплаву необходима подшихтовка кремнийсодержащего ферросплава, например ФС75 или ФС90.

Дальнейшие исследования были проведены для определения возможности получения из смеси пылей ферросплава с небольшой разницей концентрации Si, Mn и Cr. Было исследовано влияние температуры и количества железа на извлечение металлов в сплав и содержание в нем Si, Mn, Cr при 64 % углерода от массы смеси пылей. В табл. 2 приведены матрица и результаты исследований.

Таблица 2

Матрица планирования и результаты исследований по влиянию температуры и количества железа ( % от массы смеси пылей) на степень извлечения в ферросплав металлов и содержание их в сплаве

|

№ |

Переменные |

αSi, % |

αMn, % |

СSi, % |

CMn, % |

СCr, % |

|||

|

Кодированный вид |

Натуральный вид |

||||||||

|

Х1 |

Х2 |

Т,0С |

Fe, % |

||||||

|

1 |

+1 |

+1 |

1856 |

45.6 |

25,6 |

65,2 |

9,5 |

20,4 |

34,2 |

|

2 |

–1 |

+1 |

1644 |

45.6 |

59,6 |

91,8 |

18,6 |

23,0 |

27,0 |

|

3 |

+1 |

–1 |

1856 |

24.4 |

28,3 |

58,3 |

8,8 |

16,0 |

25,3 |

|

4 |

–1 |

–1 |

1644 |

24.4 |

63,0 |

87,5 |

17,5 |

19,4 |

21,6 |

|

5 |

+1,41 |

0 |

1900 |

35,0 |

66,6 |

91,4 |

18,5 |

21,6 |

24,0 |

|

6 |

–1,41 |

0 |

1600 |

35,0 |

17,5 |

47,5 |

6,8 |

15,7 |

32,6 |

|

7 |

0 |

+1,41 |

1750 |

50,0 |

48,0 |

78,0 |

14,6 |

18,1 |

21,0 |

|

8 |

0 |

–1,41 |

1750 |

20,0 |

43,1 |

86,2 |

15,2 |

23,5 |

31,1 |

|

9 |

0 |

0 |

1750 |

35,0 |

45,3 |

81,6 |

13,8 |

19,8 |

25,5 |

|

10 |

0 |

0 |

1750 |

35,0 |

45,8 |

82,0 |

14,0 |

20,3 |

26,0 |

|

11 |

0 |

0 |

1750 |

35,0 |

46,0 |

82,5 |

14,2 |

20,7 |

26,2 |

|

12 |

0 |

0 |

1750 |

35,0 |

46,6 |

82,7 |

14,6 |

21,4 |

26,8 |

|

13 |

0 |

0 |

1750 |

35,0 |

46,9 |

83,3 |

14,9 |

21,5 |

27,3 |

Уравнения регрессии, полученные на основании данных табл. 2, имеют вид:

αSi = –764,78 + 76,08∙10-2∙T + 0,914∙10-2∙Fe – 1,725∙10-4∙T2 – 1,816∙10-3∙Fe2 + 1,55∙10-4∙T∙Fe; (8)

αMn = –1876,549 + 2,129∙T – 1,166∙Fe–5,74∙10-4∙T2 – 1,59∙10-3∙Fe2 + 5,76∙10-4∙T∙Fe; (9)

CSi = –292,852 + 31,21∙10-2∙T – 35,55∙10-3∙Fe – 76,73∙10-6∙T2 + 22,78∙10-4∙Fe2 + 88,66∙10-6∙T∙Fe; (10)

CMn = –275,58 + 33,56∙10-2∙T – 50,96∙10-2∙Fe – 92,85∙10-6∙T2 + 21,36∙10-5∙Fe2 + 17,73∙10-5∙T∙Fe; (11)

CCr = –382,969–34.23∙10-2∙T – 1,566∙Fe – 17,17∙10-4∙Fe2 + 8,24∙10-5∙T2 + 7,714∙10-4∙T∙Fe. (12)

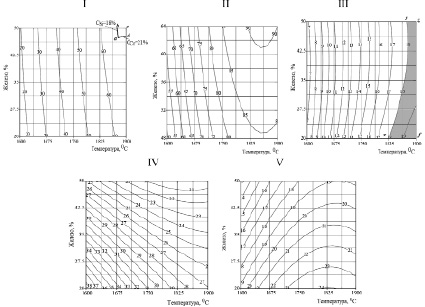

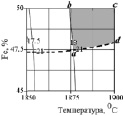

На рис. 4 показано влияние температуры и количества железа на степень извлечения металлов и концентрацию кремния, марганца, хрома в сплаве.

Цифры на линиях – технологические параметры, %

Рис. 4. Влияние температуры и количества железа на степень перехода кремния в ферросплав (I), марганца в ферросплав (II), концентрацию в сплаве кремния (III), хрома (IV) и марганца (V)

(––) – CSi , %; (---) – CCr , %

Рис. 5. Совмещенная информация о влиянии температуры и железа на концентрацию металлов в сплаве

Таблица 3

Значения технологических параметров в крайних точках области abcd рис. 5

|

Точка на рис. 5 |

Параметры |

||||||||

|

Т,0С |

Fe, % |

αSi, % |

αCr, % |

αMn, % |

CSi, % |

CMn, % |

CCr, % |

*∆c, % |

|

|

a |

1885 |

47,5 |

60,0 |

99,8 |

86,4 |

18,0 |

19,4 |

21,0 |

16,6 |

|

b |

1873 |

50,0 |

60,0 |

99,7 |

85,6 |

18,0 |

19,0 |

20,2 |

12,2 |

|

c |

1900 |

50,0 |

69,4 |

99,6 |

86,9 |

18,5 |

18,8 |

20,5 |

10,8 |

|

d |

1900 |

48,0 |

69,0 |

99,8 |

87,8 |

18,4 |

19,2 |

21,0 |

14,1 |

*) ∆c – относительная разница концентраций металлов в сплаве, %.

Из рис. 4 видно, что по мере увеличения степени извлечения в сплав металлы образуют ряд: Si, Mn, Cr (извлечение Cr в сплав при 1500 °С составляет ≥ 99,6 %). Поэтому оптимизацию процесса необходимо проводить с учетом максимального извлечения Si в сплав (т.е. при αSi ≥ 60 %). При постоянном количестве железа повышение температуры приводит к увеличению концентрации Si, Mn и к уменьшению концентрации Cr. При постоянной температуре концентрация Mn и Cr снижается при повышении количества железа. Концентрация Si в сплаве > 18 % (18–19,7 %) отмечается в температурной области 1825–1900 °С и 20–50 % Fe (область xyzf).

На рис. 5 показаны совмещенная информация о влиянии температуры и количества железа на концентрацию металлов в сплаве (при условии их приблизительного равенства) и степень извлечения Si в сплаве ≥ 60 %. В табл. 3 приведены технологические параметры в области abcd. Из табл. 3 видно, что содержание СSi изменяется от 18 % до 18,5 %, СMn – от 18,8 % до 19,4 %, и СCr – от 20,2 % до 21 %.

В соответствии с [1], сталь марки 30ХГСА содержит примерно одинаковое количество Mn, Si, Cr (соответственно 0,8–1,0 %, 0,9–1,2 %, 0,8–1,1 %). При среднем содержании 0,9 % Mn, 1,05 % Si, 0,95 % Cr относительная разница концентраций (∆c, %) составляет: (1,05–0,9)/0,9*100 = 16,6 %. В нашем случае ∆c ≤ 16,6 % находится в области abcd (10,8–16,6 %). Поэтому выплавка манганоферросиликохрома должна проводиться в температурной области 1873–1900 °С в присутствии 47,5–50 % железа и 64 % углерода от массы смесей пыли.

Заключение

На основании полученных результатов термодинамического моделирования по получению из смеси пылей производства ферросиликомарганца и феррохрома сплава манганоферросиликохрома можно сделать следующие выводы:

– при температуре 1700–1900 °С в присутствии 20 % железа увеличение количества углерода от 48 % до 64 % повышает извлечение Si и Mn в сплав, что составляет 64,1 % по кремнию и 93,6 % по марганцу. Хром полностью переходит в сплав при 1400 °С; в интервале 1700–1900 °С при 48 % углерода содержание СMn составляет 22,9–24,1 %, при 64 % углерода СMn – 23,8–24,1 %. Сплав при 1900оС и 64 % углерода содержал 28,1 % Cr, 23,8 % Mn, 21,5 % Fe, 19,5 % Si;– в температурном интервале 1873–1900 °С в присутствии 47,5–50 % железа содержание СSi изменяется от 18 % до 18,5 %, СMn – от 18,8 % до 19,4 % и СCr – от 20,2 % до 21 %. Выплавка сплава манганоферросиликохрома должна проводиться в температурной области 1873–1900 °С в присутствии 47,5–50 % железа и 64 % углерода от массы смесей пыли.