Поверхностная обработка не всегда может повысить работоспособность стальных инструментов, которые испытывают большие динамические нагрузки; в этом случае требуются высокие показатели прочности и трещиностойкости во всем объеме инструментов. В настоящее время самыми эффективными и экономичными способами объемного упрочнения считаются процессы термоциклической обработки (ТЦО), которые улучшают свойства сталей и сплавов за счет «постоянного накопления от цикла к циклу положительных изменений структуры» [1]. В отличие от традиционной термообработки при ТЦО появляются новые источники, оказывающие влияние на изменение структуры сплавов, прежде всего фазовые превращения, температурные градиенты, структурные и термические напряжения [1–3]. Процессы ТЦО имеют много общего с процессами пластической деформации, в обоих случаях можно создать деформационное (дислокационное) упрочнение. Большое влияние на формирование дислокационной структуры оказывают многократно повторяющиеся фазовые превращения сплавов; они приводят к фазовому наклепу, созданному из-за разницы удельных объемов и модулей упругости образующихся фаз. Фазовый наклеп сопровождается процессами рекристаллизации, что ведет к измельчению всех структурных составляющих. С другой стороны, с увеличением числа циклов проявляется эффект структурной наследственности, направленный на восстановление исходного состояния и снижение деформационного упрочнения. Как отмечено в работах [3–5], при ТЦО сплавов происходят следующие структурные изменения:

1. Диспергирование элементов микро- и субмикроструктуры, сфероидизация хрупких избыточных фаз (карбидов) и других структурных составляющих. Процессу диспергирования способствуют процессы пластической деформации и рекристаллизации, проходящие при ТЦО. Важнейшим рычагом дробления кристаллов является трещинообразование в хрупких избыточных фазах. В местах выхода дислокаций и субзеренных границ преимущественно растворяются избыточные фазы; нерастворившиеся фазы являются подложкой для повторного выделения этих фаз из пересыщенного твердого раствора. Явление сфероидизации идет наряду с коагуляцией избыточных фаз за счет внутризеренной и зернограничной диффузии.

2. Увеличение плотности точечных и линейных дефектов кристаллической структуры. Высокая концентрация точечных дефектов интенсифицирует диффузионные процессы, что приводит к обогащению твердого раствора легирующими элементами, повышению химической однородности сплава. Избыток вакансий ускоряет распад пересыщенного твердого раствора. При высокой плотности дислокаций на границах зерен, субзерен и первичных фаз со скоплениями вакансий создается деформационное упрочнение сплавов в результате формирования полей структурных и термических напряжений.

3. Немонотонность изменения свойств сплавов в зависимости от числа циклов, вызванная конкуренцией двух факторов, формирующих определенный тип структуры. Усиление деформационной компоненты сопровождается повышением количества различных дефектов кристаллического строения (вакансий, дислокаций); напротив, на стадии формирования субструктуры, особенно при фрагментации, плотность дислокаций снижается.

По назначению все процессы ТЦО сталей и сплавов можно условно разделить на две основные группы: 1) предварительная ТЦО для улучшения структуры перед термической и механической обработкой [1, 6, 7]; 2) упрочняющая ТЦО (УТЦО), формирующая структуру закаленной стали с окончательными рабочими свойствами [8]. Согласно классификации В.К. Федюкина [2] процессы ТЦО имеют много разновидностей (рис. 1, 2).

Рис. 1. Классификация видов ТЦО [1]

а б

в г

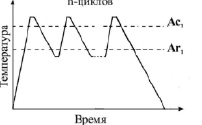

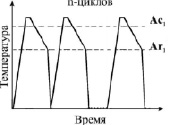

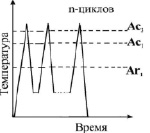

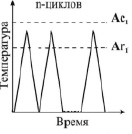

Рис. 2. Схемы ТЦО сталей и сплавов [1]: а – маятниковая ТЦО, б – среднетемпературная ТЦО, в – высокотемпературная ТЦО, г – низкотемпературная ТЦО

ТЦО может проходить с фазовыми или без фазовых превращений, с завершенными или незавершенными структурно-фазовыми превращениями при циклическом нагреве и охлаждении, осуществляться по диффузионному, сдвиговому или смешанному механизмам фазовой перекристаллизации, отдельно или в сочетании с другими видами воздействий (рис. 1), а сами процессы выполняют по схемам маятниковой, средне-, высоко- и низкотемпературной ТЦО (рис. 2). Маятниковая ТЦО представляет собой циклический печной нагрев до температуры на 30–50 °С выше точки Ас1 с последующим охлаждением на воздухе до температуры на 50–80 °С ниже Аr1. При среднетемпературной ТЦО проводят циклический нагрев до температуры на 30–50 °С выше Ас1 с последующим охлаждением на воздухе до температуры на 50–80 °С ниже Аr1 и затем охлаждением в воде или масле. Высокотемпературную ТЦО осуществляют путем циклического электронагрева сталей со скоростью 30–50 °С/с до температуры полной аустенизации и быстрого охлаждения до температуры наименьшей устойчивости аустенита (420–450 °С) и выдержки при ней до полного его превращения, а на последнем цикле осуществляют закалку на мартенсит. При низкотемпературной ТЦО проводят многократный нагрев на 30–50 °С ниже точки Ас1 с последующим охлаждением в воде (масле). Эти процессы ТЦО практически не применяют для инструментальных сталей [1].

По мнению зарубежных и отечественных ученых процессы УТЦО являются наиболее эффективными способами термоциклической обработки, повышающей стойкость инструментов [8–10]. Изученные в настоящей работе процессы УТЦО режущих и штамповых металлообрабатывающих инструментов имеют много вариантов, которые отличаются от стандартной термообработки (закалки и отпуска) термоциклическими режимами и последовательностью выполнения операций [11–13].

По технологическому признаку все известные процессы УТЦО (табл. 1) можно условно разделить на три основные группы [8], в которых: 1) термоциклирование предшествует окончательной термической обработке, причем термоциклирование можно совмещать или не совмещать с закалкой; 2) термоциклирование осуществляют после окончательной термической обработки; 3) термоциклирование следует за пластической деформацией и окончательной термической обработкой. В табл. 1 термин «термоциклирование» представляет собой любое многократное чередование операций нагрева и охлаждения. В этом случае процессы многократной закалки, отжига, нормализации и другие термоциклические режимы в сочетании с термообработкой (закалкой и отпуском) можно полноправно отнести к УТЦО, формирующей структуру с окончательными рабочими свойствами инструментов. При этом словосочетание «термоциклирование, совмещенное с закалкой», означает, что с верхней температуры последнего термоцикла осуществляют закалочное охлаждение, а выражение «термоциклический отжиг с промежуточным перлитным превращением» означает, что на последнем цикле осуществляют медленное охлаждение до комнатной температуры. В изученных процессах УТЦО термоциклирование инструментальных сталей может проходить с завершенными и незавершенными структурно-фазовыми превращениями или при отсутствии таковых, а промежуточные фазовые превращения при циклическом охлаждении могут протекать по мартенситному, перлитному или бейнитному механизмам [8, 14].

Таблица 1

Известные способы УТЦО инструментальных сталей [8]

|

Технологические операции |

|

1. Термоциклирование с промежуточным перлитным превращением, совмещенное с закалкой на бейнит + отпуск |

|

2. Термоциклирование с промежуточным бейнитным превращением, совмещенное с закалкой на бейнитно-мартенситную структуру + отпуск |

|

3. Многократная закалка на мартенсит + отпуск |

|

4. Термоциклирование с промежуточным мартенситным превращением, совмещенное с закалкой на мартенсит + отпуск |

|

5. Многократная закалка на мартенсит с промежуточным отпуском + отпуск |

|

6. Многократная закалка на мартенсит с промежуточным многократным нагревом ниже А1 с последующим резким охлаждением + отпуск |

|

7. Термоциклический отжиг с промежуточным перлитным превращением + закалка на мартенсит + отпуск |

|

8. Многократный отжиг + закалка на мартенсит + отпуск |

|

9. Многократная нормализация + закалка на мартенсит + отпуск |

|

10. Термоциклирование с промежуточным перлитным превращением, совмещенное с закалкой на мартенсит + отпуск |

|

11. Термоциклирование с бейнитным превращением, совмещенное с закалкой на мартенсит + отпуск |

|

12. Термоциклирование вокруг точки А1 без распада аустенита при охлаждении, совмещенное с закалкой на мартенсит + отпуск |

|

13. Термоциклирование выше А1, совмещенное с закалкой на мартенсит + отпуск |

|

14. Многократный нагрев ниже A1 с последующим резким охлаждением + закалка на мартенсит + отпуск |

|

15. Закалка на мартенсит + отпуск + многократный нагрев ниже А1 с последующим резким охлаждением |

|

16. Пластическая деформация + закалка на мартенсит + отпуск + многократный нагрев ниже A1 с последующим резким охлаждением |

Анализ (табл. 2) показал, что инструментальные стали упрочняют не всеми известными способами УТЦО: быстрорежущие стали – способами под номерами 3, 5, 7, 13, 14; а штамповые стали – практически всеми, кроме 13 и 14. Для быстрорежущих сталей наилучшим по достигаемому эффекту является процесс УТЦО, включающий 5–7 циклов многократного нагрева до полной их аустенизации при температуре на 20–50 °С ниже температуры плавления и термоциклического охлаждения с выдержкой при 800–850 °С (выше точки А1), закалку, совмещенную с последним термоциклическим нагревом, и трехкратный отпуск (560 °С по 1 ч). Для ударно-штамповых сталей (У8–У12) наилучшим является способ УТЦО, включающий термоциклирование (пять циклов) в интервале температур от 740 до 800 °С с изотермическими выдержками при этих температурах для полного завершения фазовых превращений сталей, закалочное охлаждение в воде с верхней температуры термоцикла и низкий отпуск при 180 °С. Однако подавляющее большинство известных процессов УТЦО инструментальных сталей имеет такой недостаток, что каждый цикл УТЦО проводят с полностью завершенными структурно-фазовыми превращениями для измельчения и гомогенизации структуры во всем объеме инструмента. Это не позволяет сформировать наиболее работоспособную структуру инструментальной стали с градиентом химического состава и свойств по сечению инструмента, когда на его поверхности создаются более высокие показатели твердости и износостойкости, а в сердцевине инструмента – более высокие значения вязкости и прочности.

Таблица 2

Результаты изучения инструментальных сталей после УТЦО [9]

|

Структура |

Свойства |

|

на основе отпущенного мартенсита или бейнита |

физико-химические, механические, технологические |

|

Увеличение плотности дислокаций Снижение степени тетрагональности мартенсита Повышение напряжений 2-го рода Измельчение зерен и субзерен Уменьшение блоков мозаики Уменьшение размера карбидов Увеличение количества вторичных дисперсных карбидов Повышение степени легирования и однородности твердого раствора Устранение структурной полосчатости |

Повышение ударной вязкости Повышение прочности (при изгибе, растяжении) Повышение твердости Повышение износостойкости Увеличение теплостойкости и термостойкости Повышение коррозионной стойкости Повышение контактной выносливости Увеличение периода стойкости инструмента Снижение температур критических точек Повышение изотропности свойств Уменьшение деформации Устранение закалочных микротрещин |

В результате применения УТЦО инструментальных сталей (табл. 2) существенно улучшается микро- и макроструктура инструментальных сталей, что положительно сказывается на увеличении целого комплекса важных эксплуатационных и технологических характеристик металлообрабатывающих инструментов [15–17].

Заключение

Поверхностная обработка не всегда может повысить работоспособность стальных инструментов, которые испытывают большие динамические нагрузки; поэтому так важно развивать технологии объемного упрочнения, чтобы обеспечить высокие показатели прочности и трещиностойкости во всем объеме инструментов. В этом плане большой интерес представляет метод термоциклической обработки, который создает деформационное (дислокационное) упрочнение в инструментальных сталях, приводит к их фазовому наклепу, диспергированию элементов микро- и субзеренной структуры. Среди известных технологий термоциклической обработки наиболее перспективным считается процесс упрочняющей термоциклической обработки, формирующей мелкоизмельченную структуру закаленной стали с окончательными рабочими свойствами высокого уровня. Благодаря своей простоте, технологичности и эффективности использование данной технологии упрочняющей термоциклической обработки на практике позволит решить важнейшую проблему повышения работоспособности стальных металлообрабатывающих инструментов.