Реакторное бактериально-химическое выщелачивание руд применяют с 1970-х гг. и представляет оно собой процесс в отдельных реакторах или в установках, состоящих из каскада реакторов [1–3]. Процесс, в сравнении с кучным или подземным способами выщелачивания, требует больших капитальных и эксплуатационных затрат, однако использование автоматизации и контроля параметров процесса позволяет интенсифицировать бактериально-химическое выщелачивание. В частности, обеспечивает тщательный контроль важных параметров процесса (окислительно-восстановительный потенциал, водородный показатель, температура, объемные и массовые расходы сред и т.д.). Продолжительность выщелачивания составляет несколько суток, при этом из-за замкнутости процесса исключается загрязнение окружающей среды. В ряде случаев биовыщелачивание действует в постоянно-проточно-непрерывном режиме в нестерильных условиях, тем самым способствуя постоянной селекции тех видов и штаммов бактерий и архей, которые могут расти более эффективно. Крайне важно, что микроорганизмы всегда поддерживаются в фазе экспоненциального роста, обеспечивая интенсификацию извлечения ценных компонентов [4–6].

Целью работы является обзор зарубежных и российских патентных документов по установкам и реакторам для бактериально-химического выщелачивания сульфидных руд и концентратов. На основании обзора и анализа существующих изобретений будет предложена конструкция реакторной установки, способная в наибольшей степени интенсифицировать процесс бактериально-химического выщелачивания.

Материалы и методы исследования

Для достижения цели работы были решены следующие задачи: анализ конструкций устройств и реакторов, способов контроля и регулирования основных параметров процесса бактериально-химического выщелачивания, степени автоматизации; влияние конструкции, степени автоматизации реакторов и устройств на скорость процесса; предложение устройства проточной реакторной установки, способной интенсифицировать процесс биохимического выщелачивания. При решении указанных задач применялись методы обобщения, систематизации и сравнительного анализа.

Результаты исследования и их обсуждение

Одним из первых устройств для бактериально-химического выщелачивания руд является реактор Московского ордена Трудового Красного Знамени института стали и сплавов [7], включающий корпус реактора, разделенного камерными перегородками, пружинное устройство для спуска твердой и жидкой фаз пульпы реактора. В каждой из двух камер реактора имеет место передвижной эрлифт для перелива, перемешивания и насыщения кислородом воздуха пульпы. Между камерами реактора для перелива пульпы есть переливное отверстие. В каждой из двух камер предусмотрены передвижные перегородки для направления потока пульпы ко дну камер. Жидкие реагенты периодически подавались в верхнюю часть камеры реактора.

Реактор работает следующим образом – пульпа подается в первую камеру реактора и, заполняя ее, переливается во вторую камеру через переливное отверстие, заполняя которую выходит из реактора. Эрлифт за счет подачи воздуха забирает пульпу со дна реактора и нагнетает ее в его верхнюю часть. В результате работы эрлифтов, передвижных перегородок достигается интенсификация процесса бактериально-химического выщелачивания. Выпуск пульпы из реактора осуществляет пружинное устройство, выполненное в виде пружинного клапана.

Недостатком [7] является отсутствие автоматического регулирования параметров pH, температуры, плотности и скорости подачи пульпы, подаваемой на перемешивание, и насыщения кислородом воздуха пульпы.

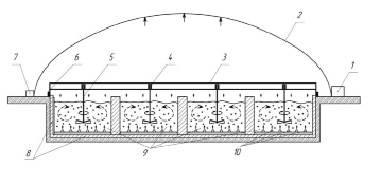

Envirotech Corporation запатентовало реактор-канал (рис. 1), состоящий из системы параллельных, соединенных каналов (поз. 9) для переработки биовыщелачиванием металлосодержащих руд и концентратов [8]. В каналах предусматривалась аэрация кислородом воздуха. Подача воздуха должна осуществляться с помощью множества диффузоров (форсунок) (поз. 10), расположенных у дна каналов. Аэрация предусматривалась не только для обеспечения жизнедеятельности автотрофных бактерий (Thiobacillus ferrooxidans, Thiobacillus thiooxidans), но и для поддержания во взвешенном состоянии твердых частиц пульпы и биомассы. По утверждению разработчиков изобретения некоторая часть твердых частиц пульпы осаждалась вблизи диффузоров, что вело к засорению системы аэрации и выходу ее из строя. Поэтому Envirotech Corporation в своем изобретении предусмотрело передвижные механические мешалки (поз. 3–5) для снижения степени осаждения твердых частиц пульпы у диффузоров (форсунок). Кроме этого, конструкция реактора дает возможность рециркуляции пульпы с начала канала до его конца, что позволяет избежать «вымывания» пульпы. Чтобы исключить испарение кислотных и токсичных соединений со свободной поверхности канала, над ним была предусмотрена крышка в виде пузыря (поз. 2), накачиваемая воздухом от компрессора (поз. 1).

Несмотря на снижение капитальных затрат на осуществление биовыщелачивания с использованием реактор-канала [8], полностью предотвратить загрязнение окружающей среды кислотными и токсичными соединениями со свободной поверхности канала невозможно.

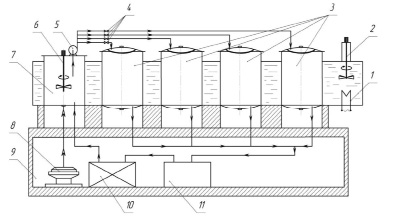

В 1994 г. «Унипромедь» получил патент на установку бактериально-химического выщелачивания руд [9]. На металлическом каркасе 9 (рис. 2) закреплены ферментер 7 (устройство для регенерации инокулята) и 4 перколятора 3. Для них предусмотрена система термостатирования, состоящая из рубашки нагрева, нагревательного элемента 1 и механической мешалки 2.

Для подачи бактериального раствора из ферментера в перколяторы с измельченной рудой через регулирующие клапаны 4 установка снабжена компрессором 5. Аэрация инокулята в ферментере обеспечивается мембранным насосом 8. Установка имеет блок управления с приборами – pH-метр, Eh-метр, кислородометр, измерители температуры, регулятор числа оборотов мешалок.

Рис. 1. Схема реактора-канала [8]: 1 – воздушный компрессор для поддержания крышки канала; 2 – крышка канала; 3 – перемещаемая вдоль канала стойка; 4 – электродвигатель мешалки; 5 – механическая мешалка; 6 – колеса стойки; 7 – воздушный компрессор для аэрации пульпы; 8 – стенка и дно канала, покрытое кислотостойким материалом; 9 – каналы, составляющие реактор-канал; 10 – диффузоры (форсунки) для аэрации пульпы

Рис. 2. Схема установки [9]: 1 – нагреватель; 2 – механическая мешалка; 3 – перколяторы; 4 – регулирующие клапаны; 5 – насос; 6 – механическая мешалка; 7 – ферментер; 8 – мембранный воздушный компрессор; 9 – металлический каркас; 10 – бак № 1; 11 – бак № 2

Как отмечают авторы изобретения [9], за счет автоматизации и контроля параметров процесса достигается интенсификация процесса бактериально-химического выщелачивания в 2–3 раза.

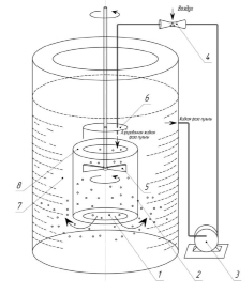

Р.Д. Баттергем, А.В. Хоффманн, Н. Катсикарус в 1999 г. предложили конструкцию реактора для бактериально-химического выщелачивании [10], содержащего внешнюю и внутреннюю камеры (рис. 3 (поз. 2, 7)), сопло Вентури (поз. 4), центробежный насос (поз. 3), мешалку (поз. 5). Верхний и нижний части (концы) (поз. 1, 8) внутренней камеры открыты. Для ее аэрации пульпы используются центробежный насос и сопло Вентури. Насос обеспечивает циркуляцию жидкой фазы пульпы через сопло Вентури, где она смешивается с воздухом, и подает ее в верхнюю часть внутренней камеры. Подача обогащенной воздухом пульпы происходит над мешалкой и обеспечивает ее циркуляцию через нижнюю часть внутренней камеры во внешнюю камеру и далее к центробежному насосу.

Рис. 3. Схема реактора [10]: 1 – нижний конец внутренней камеры (открытый); 2 – внутренняя камера; 3 – центробежный насос; 4 – сопло Вентури; 5 – мешалка; 6 – крышка внутренней камеры; 7 – внешняя камера; 8 – верхний конец внутренней камеры (открытый)

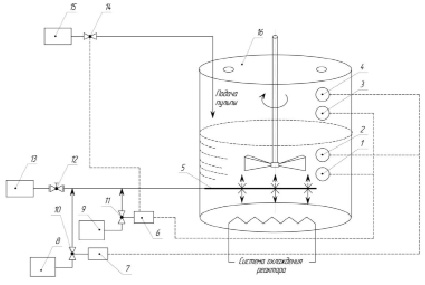

Рис. 4. Схема установки [11]: 1 – зонд концентрации O2 в пульпе; 2 – зонд концентрации CO2 в пульпе; 3 – зонд концентрации O2; 4 – зонд концентрации CO2; 5 – труба с насадками для аэрации; 6 – клапан подачи O2; 7 – клапан подачи CO2; 8 – баллон с CO2; 9 – баллон с O2; 10, 11, 12, 14 – регулирующие клапаны; 13 – баллон с воздухом; 15 – бак с пульпой; 16 – реактор

К недостаткам реактора [10] можно отнести отсутствие в устройстве термостатирования, автоматического регулирования параметров процесса.

D.W. Dew, P. Basson получили патент на установку по биовыщелачиванию с полной автоматизацией параметров аэрации, подачи пульпы в реактор, подачи кислорода и углекислого газа [11]. Установка (рис. 4) содержит реактор с принудительным перемешиванием (поз. 16), систему охлаждения реактора, насадки для аэрации (поз. 5), бак с пульпой (поз. 15), баллоны с воздухом (поз. 13), кислородом (O2) (поз. 9), углекислым газом (CO2) (поз. 8), клапаны подачи газов и регулирующие клапаны. Процесс биовыщелачивания проходит при температуре > 40 °С. Для контроля концентраций O2 и CO2 в пульпе реактора предусмотрены зонды (поз. 1) и (поз. 2), сигнал от которых передается на клапаны подачи газов, регулирующие клапаны. Для контроля концентраций O2 и CO2 над поверхностью пульпы также использованы зонды (поз. 3) и (поз. 4), сигнал от которых также поступает на клапаны подачи газов и регулирующие клапаны. Система охлаждения предусмотрена для компенсации выделившейся энергии окисления сульфидов. Для регулирования системы аэрации пульпы в установке используется регулирующий клапан (поз. 12). Подачу пульпы в реактор установки регулирует клапан – (поз. 14).

Установка [11] позволяет достичь более высоких скоростей реакции за счет автоматического регулированного подачи пульпы, воздуха, CO2 и O2.

Известен биореактор для биовыщелачивания сульфидных руд и концентратов [12], в котором подача воздуха в пульпу осуществляется из отверстия, расположенного в валу мешалки. Биореактор включает корпус из нержавеющей стали, баффлы для турбулизации потока пульпы, механическую мешалку, нагревательные элементы, технологические отверстия для подачи пульпы в реактор и для выпуска газов. Как отмечают авторы изобретения, реактор может быть снабжен датчиками контроля параметров. Биореактор [12] позволяет непрерывно проводить процесс биовыщелачивания при давлении от 0,14 до 0,21 кг/м2 и температуре 45–80 °C, осуществлять улавливание и очистку выходящих из него газов.

К недостаткам изобретения [12] можно отнести невозможность удаления твердой фазы пульпы с нижней части биореактора, низкую степень аэрации пульпы кислородом воздуха – 0,0035 г/л ввиду низкой производительности аэратора.

В 2018 г. ФГБОУ ВО «ЗабГУ» предложило модель реактора-ферментера для бактериального окисления сульфидных руд и концентратов [13]. Сульфидный продукт, подлежащий окислению, подается через загрузочный патрубок в рабочее пространство реактора-ферментера, предварительно заполненного бактериальным раствором, где перемешивается механической мешалкой. Одновременно с перемешиванием в пульпу подается воздух, расход которого контролируется расходомером. Высокая степень аэрации обеспечивается наличием четырех аэрационных блоков на корпусе с микроотверстиями по всей поверхности. Реактор-ферментер снабжен нагревательным элементом в виде закрытой спирали и вентилятором охлаждения. Для поддержания заданной температуры предусмотрено два режима работы – охлаждение и нагревание. В режиме охлаждения отключается нагревательный элемент и включается вентилятор охлаждения, который засасывает и нагнетает охлаждающий реактор воздух. В режиме нагрева отключается вентилятор охлаждения, на спираль нагревательного элемента подается напряжение и пульпа в реакторе нагревается. Контроль технологических параметров пульпы осуществляется блоком управления и терморегуляции. Для поддержания и регулирования значения водородного показателя среды пульпы, а также подачи реагентов модификаторов предусмотрен насос-дозатор. Окисленный в результате биоокисления продукт в потоке самотеком сливается через разгрузочный патрубок.

Достоинством полезной модели [13] является повышение содержания растворенного кислорода в пульпе и, как следствие, увеличение скорости окисления сульфидных минералов – 90 %.

Недостатком данного реактора-ферментера [13] является отсутствие плавного регулирования и поддержания температуры пульпы из-за применения нагревательного элемента в виде закрытой спирали и вентилятора охлаждения.

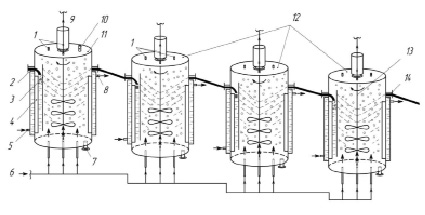

Рис. 5. Схема предлагаемой к проектированию установки: 1 – порты для датчиков; 2 – патрубок подачи измельченной руды; 3 – перегородка, защищающая от «залива» пульпой входа в реактор; 4 – баффлы; 5 – вход нагревающей воды в рубашку реакторов; 6 – вход воздуха на аэрацию и перемешивание; 7 – патрубок слива пульпы; 8 – выход воды из рубашки реакторов; 9 – выход воздуха после аэрации; 10 – патрубок для подачи инокулята и питательной среды; 11 – контактный чан; 12 – реакторы; 13 – механическая мешалка; 14 – патрубок для выхода продуктивного раствора

Заключение

В результате анализа зарубежных и российских патентов по установкам и реакторам для бактериально-химического выщелачивания сульфидных руд и концентратов были выявлены их недостатки и достоинства. С их учетом предлагается к проектированию установка (рис. 5), включающая контактный чан 11 для загрузки измельченной руды 2, инокулята 10 и питательной среды для бактерий, три проточных реактора 12 с механическими мешалками 13. Аэрация предусматривается не только для обеспечения жизнедеятельности бактерий, но и для поддержания во взвешенном состоянии твердых частиц пульпы и биомассы. Установка будет иметь блок управления с приборами, размещенными в портах контактного чана и реакторов – pH-метр, Eh-метр, контактный термометр, тахометр, частотный преобразователь. Также установка будет снабжена системой термостатирования – циркуляция подогревающей воды через рубашку нагрева контактного чана и реакторов.