С целью обеспечения всевозрастающих потребностей в металлах интенсивно применяется разработка руд, залегающих на больших глубинах, эксплуатация «бедных», заброшенных (забалансовых) и небольших месторождений, где традиционное производство нерентабельно, переработка отходов производств. При этом возникает ряд трудностей – обеспечение экономической рентабельности добычи и переработки, безопасности горных работ, сохранение окружающей среды [1–3].

Одним из способов решения перечисленных выше трудностей является геобиотехнологический способ добычи металлов – биовыщелачивание и один из его методов – скважинное, подземное биовыщелачивание сульфидных руд, который позволяет сделать экономически рентабельной переработку «бедных» руд, обеспечить безопасность горных работ, существенно повысить степень извлечения металлов из сульфидных руд при относительно низких эксплуатационных и капитальных затратах, оказать минимальное воздействие на окружающую среду [4–6].

Способ основывается на том, что раствор, содержащий водный раствор H2SO4 с добавлением солей трехвалентного железа и микроорганизмы, закачивается в скважины или трещины в горной породе и проходит сквозь него. Процесс требует проницаемости рудного тела, постоянное и полное насыщение выщелачивающего раствора кислородом. После того, как металлы переходят в раствор, последний собирают и откачивают насосом в установку, где осуществляют их непосредственное извлечение и концентрирование [7–9].

При правильном и грамотном регулировании параметров процесса (рН от 1,0 до 3,0, температуре от 5 до 80 °С, окислительно-восстановительном потенциале 600–750 мВ, концентрация растворенного в растворе кислорода и т.д.) можно достичь существенного снижения его продолжительности.

Применение скважинного, подземного биовыщелачивания даст возможность использовать «бедные» сульфидные руды, обеспечить более полное использование минерального сырья, обеспечить простоту, упрощение технологического процесса [10–12].

Целью данной работы является обзор результатов российских патентных исследований способов скважинного, подземного биовыщелачивания сульфидных руд с выбором наиболее оптимального способа выщелачивания.

Материалы и методы исследования

Для достижения цели работы были решены следующие задачи: анализ способов скважинного, подземного биовыщелачивания с выявлением их преимуществ и недостатков; предложение наиболее оптимального способа подземного биовыщелачивания металлов. При решении указанных задач применялись методы обобщения, систематизации и сравнительного анализа.

Результаты исследования и их обсуждение

Первое авторское свидетельство к изобретению, которое было доступно авто- ру данной работы, для метода подземного биовыщелачивания сульфидных руд принадлежит НИиПИ «Унипромедь» (1983 г.). Способ заключался в закачке биовыщелачивающего раствора и прерывистой принудительной подаче воздуха в скважины или трещины в горной породе. Подача воздуха осуществлялась в течение 60–120 мин, через каждые 60–180 мин, в течение которых растворенный в растворе O2 поддерживал жизнедеятельность микроорганизмов и участвовал в окислительных процессах. По мере снижения содержания растворенного O2 подача воздуха возобновлялась. Результаты экспериментов изобретения НИиПИ «Унипромедь» представлены зависимостью извлечения Cu и Zn от способа подачи воздуха, представленной в табл. 1, откуда можно сделать вывод о преимуществе прерывисто-принудительной подачи воздуха, при снижении эксплуатационных затрат на обеспечение O2 раствора [13].

Таблица 1

Зависимость среднемесячного извлечения Cu и Zn от способа подачи воздуха в рудное тело [13]

|

Показатели (среднемесячное извлечение), % |

Способ подачи воздуха |

||

|

Естественная |

Постоянно-принудительная |

Прерывисто-принудительная |

|

|

Cu |

0,45 |

2,08 |

4,13 |

|

Zn |

0,8 |

2,38 |

3,40 |

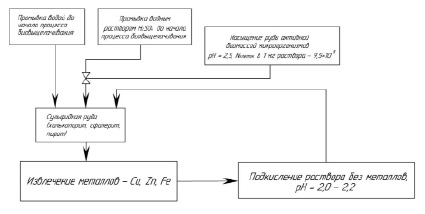

Уже в 1984 г. ИГД АН Казахской ССР патентует способ биовыщелачивания цветных металлов [14]. В трещины рудного тела подают воду, а затем водный раствор H2SO4 для предварительной промывки. Далее руду насыщают бактериальным раствором для окисления сульфидных минералов и закисного железа. Через некоторый промежуток времени руда промывается подкисленным раствором без Cu и Zn, а затем опять бактериальным. Из полученного в процессе промывки раствора извлекают металлы. Раствор без Cu и Zn подкисляют и направляют опять на промывку руды. Результаты экспериментов при осуществлении способа ИГД АН Казахской ССР представлены в табл. 2. Схема технологического процесса представлена на рис. 1.

Таблица 2

Показатели скорости биовыщелачивания и извлечения Cu и Zn в зависимости от способа подачи бактериального и подкисленного растворов [14]

|

Способ подачи растворов |

Скорость процесса, г/сут |

Процент извлечения |

|

Поочередная подача бактериального и подкисленного растворов |

0,069 (Cu) |

7,0 (Cu) |

|

0,064 (Zn) |

14,2 (Zn) |

|

|

Постоянная подача бактериального и подкисленного растворов |

0,041 (Cu) |

3,3 (Cu) |

|

0,047 (Zn) |

8,3 (Zn) |

К преимуществам изобретения [14] можно отнести достаточную скорость извлечения металлов, что позволяет снизить продолжительность процесса, а к недостаткам – сравнительно небольшую степень извлечения.

Рис. 1. Схема технологического процесса способа [14]

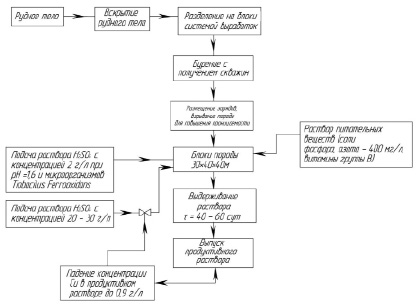

Известен способ биовыщелачивания руды, разработанный Московским геологоразведочным институтом им. Серго Орджоникидзе [15]. В изобретении месторождение Cu (0,2 %) обуривали с получением сетки скважин, в которые для повышения пористости и проницаемости руды устанавливали заряды и взрывали. В образовавшиеся блоки изобретением предусматривается подача питательного раствора и раствора H2SO4, содержащего Thiobacillus ferrooxidans. После заполнения блока раствором последний выдерживали в течение нескольких десятков суток (рис. 2) и начинали выпускать продуктивный раствор до момента снижения концентрации Cu в нем, а после падения концентрации в блок начинали подавать раствор H2SO4 повышенной концентрации, который губительно действует на микроорганизмы, потерявшие способность к окислительно-восстановительным процессам. Подачу раствора H2SO4 повышенной концентрации продолжали в течение 36–48 ч, с одновременным выпуском продуктивного раствора. После этого для активации подавленных активных клеток подавали питательный раствор с начальной концентрацией реагента.

Способ [15] повышает степень извлечения Cu, эффективен, однако имеют место высокие эксплуатационные затраты, вследствие повышенного расхода H2SO4, кроме того, крупность руды должна быть минимальна, а при подземном выщелачивании скальных руд наличие в отбитой руде более 15–20 % класса 150–200 мм может в ряде случаев резко ухудшить качественные показатели добычи и повысить себестоимость готовой продукции [16].

ЗАО «Интегра» в 1999 г. предложила способ подземного выщелачивания сульфидных полиметаллических руд [17]. Процесс проводится в зонах обрушения горной породы, в трещиноватых зонах затопленных рудников. В изобретении окисление ионов железа (II) в растворе проводят с помощью микроорганизмов (Thiobacillus ferrooxidans) при аэрации или в присутствии дисульфида железа, при наложении акустических колебаний излучателями.

Рис. 2. Схема технологического процесса способа [15]

Для обеспечения достаточной скорости процесса, сравнительно небольшой его продолжительности, высокого процента извлечения авторы изобретения рекомендуют поддерживать концентрацию ионов железа (II) в пределах от 0,005 до 0,015 кг/л. В изобретении показано, что при окислительно-востановительном потенциале 0,4–0,45 В, концентрации 0,005 кг/л H2SO4, 0,01 кг/л Fe2(SO4)3 степень извлечения после 20 дней процесса составит 99 %. Для обеспечения нормальной жизнедеятельности микроорганизмов необходимо поддерживать водородный показатель на уровне от 2 до 3,5, а t = 5–25 °C. Эксперименты показали, что для окисления микроорганизмами ионов железа (II) необходима концентрация O2 на уровне от 0,013 до 0,015 г/л, при их числе в 1 см3 – до 108.

Изобретение [17] позволяет достичь 99 % извлечения меди, при сравнительно низкой продолжительности процесса, однако в описании способа не приводятся параметры процесса наложения акустических колебаний.

Изобретение ЧитГУ [18] заключается в одновременном получении ценных металлов из «богатых» и «бедных» руд. Способ предусматривает извлечение «богатой» руды и выщелачивание оставшейся ее части – «бедной» руды. Извлечение «богатой» руды проходит по схеме «камера-целик», а в образовавшиеся камеры закладывают твердеющую смесь. В образуемое после выемки целиков пространство закладывается «бедная» руда подготовительной выработки. Биовыщелачивание Cu и Zn из «бедной» руды подготовительной выработки происходит окисленными H2SO4 (водородный показатель равен 3) шахтными водами, насыщенными O2, в которые добавляют штаммы микроорганизмов на начальном этапе. Далее для выщелачивания оставшихся ценных металлов в руду добавляют комплексообразующие и окислительные растворы.

К достоинствам данного изобретения относятся: существенное снижение продолжительности технологического процесса, снижение затрат на приготовление выщелачивающих растворов, снижение потерь добываемых металлов, увеличение экологичности производства.

В 2018 г. НИТУ «МИСиС» запатентовал способ получения окислителя для выщелачивания металлов из сульфидных руд [19], который относится к получению окислителя сульфидов из сернокислых растворов железа (II) с использованием микроорганизмов и может быть использован для растворения сульфидов Cu, Ni, Zn, Co, As, Fe, а также выщелачивания металлов из сульфидных руд подземным и скважинным способами. В способе ацидофильные микроорганизмы иммобилизировали на древесной стружке с цеолитом, керамзите при циркуляции через слои инокулята с pH = 1,5–2,4, концентрацией Fe ≈ 0,012 кг/дм3 и аэрации воздухом. Далее получали окислитель из сернокислого раствора Fe2+ с pH ≈ 2,6, концентрацией Fe ≈ 0,03 кг/дм3.

К недостаткам данного способа относятся необходимость выщелачивания крупнокусковых руд, подготавливаемых к выщелачиванию взрывным способом, а это ухудшает качественные показатели добычи и увеличивает стоимость готовой продукции [16].

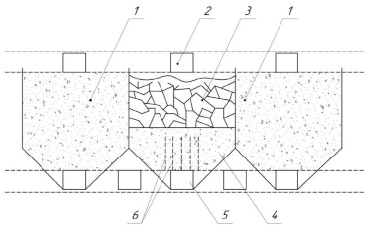

Одно из последних отечественных изобретений (2021 г.) по методам подземного выщелачивания сульфидсодержащего сырья принадлежит Д.Н. Радченко [20]. Способ подземного выщелачивания с низкотемпературным окислением предусматривает отгрузку руды в реактор 2 (рис. 3), бурение систем скважин 5 в днище реактора 2 для аэрации массива кислорода воздуха и сбора избытка растворов. В верхнюю часть реактора 2 подается в ограниченном капельном режиме выщелачивающий раствор, содержащий штаммы микроорганизмов. Авторы изобретения отмечают, что периодически может осуществляться подогрев растворов, промывка рудной массы, подача растворов для растворения пассивирующих пленок, подача горячих и иных газов через скважины 5. Процесс биовыщелачивания проходит при значении водородного показателя равного 2, предшествуя предварительному низкотемпературному окислению продолжительностью 20 сут.

Рис. 3. Схема подземного выщелачивания с низкотемпературным окислением [20]: 1 – стенки; 2 – заезды; 3 – выщелачивание; 4 – реактор; 5 – заезд нижележащего горизонта; 6 – система скважин

К недостаткам можно отнести повышенные капитальные затраты подготовительных операций процесса биовыщелачивания.

Заключение

В результате патентного поиска и анализа способов скважинного, подземного биовыщелачивания были выявлены их преимущества и недостатки.

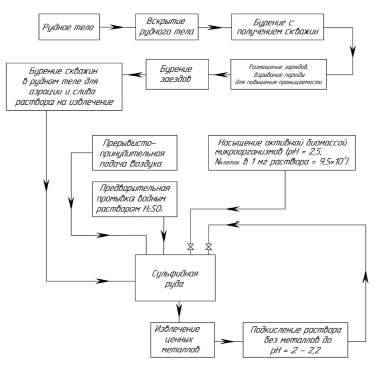

Анализ отечественных изобретений показал, что оптимальный способ скважинного, подземного биовыщелачивания должен предусматривать подачу водного раствора серной кислоты в сульфидную руду для осуществления предварительной промывки, затем насыщение руды активной биомассой микроорганизмов, при этом в дальнейшем чередование подачи H2SO4 и бактериального раствора. Для снижения эксплуатационных затрат в руду подается подкисленный раствор без металлов, полученный после извлечения ценных металлов, а для поддержания жизнедеятельности бактерий, участвующих в окислительных процессах, способ включает прерывистую подачу кислорода воздуха. Перед процессом биовыщелачивания рудное тело вскрывается, бурится с получением скважин, взрывается, бурятся заезды и скважины для аэрации и слива раствора на извлечение. Схема предлагаемого способа представлена на рис. 4.

Рис. 4. Схема технологического процесса предлагаемого способа