В связи с ожидаемым уменьшением традиционного ископаемого топлива в обозримом будущем развитие альтернативной энергетики является первостепенной задачей [1]. Одним из лучших решений считается производство энергии из возобновляемой биомассы [2]. Биомасса в основном состоит из крупных полимеров, таких как целлюлоза, гемицеллюлоза, белки, крахмал, хитин и лигнин [3]. Лигнин представляет собой сложный биополимер, придающий механическую прочность стенкам растительных клеток, и является одним из наиболее распространенных в природе наряду с целлюлозой и хитином [4].

В настоящее время ежегодно производится около 100 млн т лигнина, 70 из которых используется в бумажной промышленности [5]. Лигнин хорошо горит в сухом виде, теплота сгорания сопоставима с ископаемым топливом.

Настоящее исследование направлено на определение и сопоставление технических характеристик и количественного состава газофазных продуктов, образующихся в процессе горения лигнина и бурого угля.

Цель исследования: оценка возможности использования лигнина в качестве основного вида топлива на энергетических предприятиях.

Материалы и методы исследования

В качестве исследуемых образцов были использованы бурый уголь марки 3Б (Балахтинский район, Красноярский край) и лигнин (г. Черногорск, Республика Хакасия).

Перед проведением экспериментального исследования представленные выше образцы были измельчены и фракционированы на ситах с размером ячеек менее 200 мкм. Определение параметров влажности, зольности и выхода летучих веществ для всех рассматриваемых образцов было выполнено в соответствии со стандартными методиками ГОСТ Р 52911-2013, ГОСТ 11022-95 и ГОСТ Р 55660-2013.

Определение теплотворной способности рассматриваемых образцов (высшей и низшей теплоты сгорания) было выполнено в соответствии со стандартной методикой ГОСТ 147-2013 и бомбового калориметра АБК-1 (Русские энергетические технологии, Россия). Анализ проводился в изотермическом режиме при постоянном объеме в среде сжатого кислорода под давлением 30 кгс/см2.

Содержание углерода, водорода, азота и серы в исследуемых образцах определяли с использованием анализатора Flash 2000 CHNS (Thermo Fisher Scientific, США). Анализы проводились в оловянных тиглях с использованием V2O5.

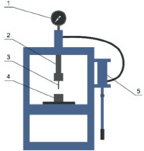

Перед проведением исследований процесса сжигания осуществлялась подготовка топливных гранул методом холодного прессования при работе гидравлического ручного пресса (рис. 1).

Рис. 1. Принципиальная схема установки по формированию топливных гранул методом холодного прессования (1 – манометр, 2 – шток гидравлического пресса, 3 – пуансон давления, 4 – матрица формирования топливной гранулы, 5 – масляный насос гидравлического пресса)

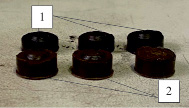

Навески (массой ~0,5 ± 0,01 г) измельченных образцов помещались в матрицу со сквозным отверстием диаметром 8 мм с закрепленным к основанию упорным стаканом. Прессование осуществлялось пуансоном соответствующего диаметра, закрепленным на гидравлическом механизме пресса, с усилием 4 т метрической системы единиц. Внешний вид полученных топливных гранул представлен на рис. 2.

Рис. 2. Топливные гранулы (1 – бурый уголь, 2 – лигнин)

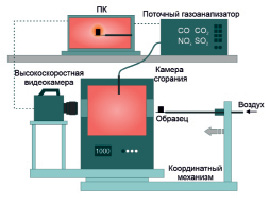

Исследование процесса горения проводилось с помощью экспериментального стенда, принципиальная схема и внешний вид которого представлены на рис. 3.

Рис. 3. Схема экспериментального стенда исследования процессов горения твердых топлив

Основными элементами стенда (рис. 3) являются: камера сгорания в виде терморегулируемой печи ПМ-1400 (Русуниверсал, Россия) с цифровым регулятором температуры (погрешность измерений ±1–3 °С) объемом 0,012 м3; высокоскоростная видеокамера FASTCAM SA1 (Photron, CША) с форматом изображения 1024×1024 пикселей, частотой съемки – 105 кадров в секунду; платформа координатного механизма, предназначенного для ввода в печь топливной насыпки с погрешностью перемещения в пространстве менее 1 мм; поточный газоанализатор Тест-1 (БОНЭР, Россия).

Для проведения исследования исполь- зовались гранулированные образцы массой ~0.5 ± 0,01 г (рис. 2), которые перед подачей в терморегулируемую печь устанавливались на подложку. Подложка была прикреплена к трубке, через которую подводился воздух с расходом 2 л/мин, таким образом процесс горения сопровождался постоянной продувкой печи, что частично имитирует условия реального котлоагрегата.

Методика исследования процесса горения исследуемых образцов включала несколько этапов. В терморегулируемой печи устанавливалась требуемая температура греющей среды (1000 °С), регистрируемая хромель-алюмелевой термопарой. Топливная гранула помещалась на держатель координатного механизма, ход которого калибровался по заданной координате в центр камеры сгорания и приводился в действие с помощью PC. Одновременно с началом движения штока с топливной насыпкой в сторону камеры сгорания проводилась видеофиксация. Уходящие газы (CO, CO2, NOx, SO2) через систему приточной вентиляции фиксировались с помощью поточного газоанализатора. Процесс горения считался завершенным по данным газоанализатора (по постоянному значению образующихся газофазных соединений).

Для каждого изученного образца было проведено не менее пяти экспериментов в одинаковых условиях.

Результаты исследования и их обсуждение

Результаты определения физико-химических характеристик исследуемых образцов представлены в табл. 1 и 2.

Таблица 1

Технические характеристики исследуемых образцов

|

Наименование образца |

Влажность Wa, мас. % |

Зольность Aa, мас. % |

Выход летучих веществ Va, мас. % |

Низшая теплота сгорания Qir, МДж/кг |

|

Бурый уголь 3Б |

7,7 |

4,9 |

50,8 |

22,9 |

|

Лигнин |

11,6 |

5,3 |

68,0 |

21,1 |

a – аналитическая масса.

Таблица 2

Элементный состав исследуемых образцов

|

Наименование образца |

Элементный составa, мас. % |

|||

|

C |

H |

N |

S |

|

|

Бурый уголь 3Б |

64,7 |

4,9 |

0,8 |

0,2 |

|

Лигнин |

63,2 |

4,8 |

0,2 |

0,1 |

a – аналитическая масса.

|

Момент введения образца в камеру |

Зажигание |

5 с |

20 с |

30 с |

|

|

Бурый уголь |

|

|

|

|

|

|

Лигнин |

|

|

|

|

|

Рис. 4. Кадры высокоскоростной видеосъемки процесса горения исследуемых образцов (Зажигание: бурый уголь – 3,2 с, лигнин – 1,5 с)

Из табл. 1 следует, что образец лигнина характеризуется более высокими значениями технических характеристик (влажность, зольность, выход летучих веществ) в сравнении с бурым углем. Более низкое значение Qir относительно бурого угля (на 1,8 МДж/кг) лигнина объясняется высокой влажностью (на 3,9 мас. %) и зольностью (на 0,4 мас. %) исследуемого образца.

Также из табл. 2 видно, что элементный состав исследуемых образцов не имеет существенных отличий (за исключением меньшего содержания азота в составе лигнина). Полученные значения физико-химических характеристик сопоставимы с другими органическими типами твердого топлива и по данному признаку могут быть использованы в качестве основного вида топлива на энергогенерирующих предприятиях (в частности, водогрейных и паровых котлах).

На рис. 4 представлены кадры высокоскоростной видеосъемки процесса горения исследуемых образцов при температуре греющей среды 1000 °С.

Из рис. 4 видно, что зажигание лигнина в отличие от бурого угля происходит быстрее, что обусловлено физико-химическими особенностями данных топлив (табл. 1 и 2). При этом существенных отличий в характере горения рассматриваемых типов топлив не зафиксировано. В целом можно заключить, что лигнин не представляет трудностей в части розжига и поддержания стабильности процесса его горения.

В табл. 3 представлены результаты определения подынтегральных площадей, образующихся газофазных продуктов горения исследуемых образцов топлива (массой 0,5 г).

Таблица 3

Площадь подынтегральных кривых исследуемых соединений, об. %

|

Проба |

СО2 |

СО |

NOx |

SO2 |

|

Бурый уголь 3Б |

||||

|

1 |

319,8 |

50,4 |

2,7 |

3,5 |

|

2 |

321,2 |

52,2 |

3,2 |

3,3 |

|

3 |

318,4 |

51,7 |

2,5 |

3,6 |

|

Лигнин |

||||

|

1 |

280,2 |

46,3 |

1,5 |

2,3 |

|

2 |

283,3 |

46,4 |

1,6 |

2,6 |

|

3 |

281,5 |

47,6 |

1,7 |

2,2 |

Таблица 4

Удельное соотношение образующегося количества газофазных соединений к теплоте сгорания топлива, об. %/МДж/кг

|

Проба |

СО2/Qir |

СО/Qir |

NOx/Qir |

SO2/Qir |

|

Бурый уголь 3Б |

||||

|

1 |

13,97 |

2,20 |

0,12 |

0,15 |

|

2 |

14,03 |

2,28 |

0,14 |

0,14 |

|

3 |

13,90 |

2,26 |

0,11 |

0,16 |

|

Лигнин |

||||

|

1 |

13,28 |

2,19 |

0,07 |

0,11 |

|

2 |

13,43 |

2,20 |

0,08 |

0,12 |

|

3 |

13,34 |

2,26 |

0,08 |

0,10 |

В табл. 4 представлены численные значения полученных удельных показателей, образующихся газофазных продуктов к низшей теплоте сгорания топлива.

Из табл. 3 видно, что для образца лигнина зафиксировано меньшее значение площади подынтегральной кривой, характеризующей выделение газофазных продуктов горения. Для СО2 и СО данное значение в среднем меньше на 12 % и 9 % соответственно. Для NOx и SO2 на 40 % и 31 % соответственно. Разница полученных значений в составе газофазных продуктов обусловлена различием в физико-химических характеристиках исследуемых образцов (табл. 1 и 2). Также более сниженные значения площадей подынтегральных кривых связаны с более высокой реакционностью лигнина по сравнению с бурым углем. Различия в реакционной способности топлив проявляются в различных скоростях горения.

В табл. 4 представлено соотношение выделяемого количества газофазных продуктов к теплоте сгорания топлива. Так для лигнина среднее значение удельного показателя СО2/Qir и СО/Qir было ниже на 4,4 % и 1,3 % соответственно. Для NОx/Qir и SО2/Qir на 37,2 % и 25,6 % соответственно.

Заключение

По результатам экспериментального исследования установлено, что лигнин характеризуется схожими физико-химическими характеристиками, как и для бурого угля марки 3Б. Для образца лигнина было зафиксировано меньшее значение содержания серы и азота. При одинаковых значениях зольности разница значений низшей теплоты сгорания между образцами бурого угля и лигнина составила 1,8 МДж/кг. Данное различие обусловлено большим содержанием воды в составе лигнина, что обусловлено его технологическим происхождением.

Исследование процесса горения показало, что лигнин характеризуется более высокой реакционной способностью, что проявлялось в более быстром процессе горения. Данные, полученные в результате газофазного анализа, показали, что при сжигании лигнина образуется меньшее количество газофазных соединений. Для СО2 и СО данное значение в среднем меньше на 12 % и 9 % соответственно. Для NOx и SO2 на 40 % и 31 % соответственно. Полученные отличия обусловлены различием количественных значений, рассматриваемых образцов бурого угля и лигнина.

Вычисление удельного соотношения количества образующихся газофазных продуктов к значению низшей теплоты сгорания показало снижение выделения СО2 и СО на 4,4 % и 1,3 %. Для NОx/Qir и SО2/Qir на 37,2 % и 25,6 % соответственно.

Работа выполнена при финансовой поддержке в соответствии с дополнительным соглашением о предоставлении субсидии из федерального бюджета на финансовое обеспечение выполнения государственного задания на оказание государственных услуг (внутренний номер 075-ГЗ/Х4141/687/3).