Современный вектор развития энергетической и металлургической отраслей направлен на снижение экологического воздействия предприятий на окружающую среду. Прежде всего данные аспекты связаны с сокращением выбросов СО2, SO2 и NOx и уменьшением образования золы. Одним из решений является частичное или полное замещение традиционных твердых топлив (угля) древесным полукоксом, полученным в результате пиролиза [1, 2]. Преимуществом использования древесного полукокса в качестве энергоносителя является отсутствие содержания серы, высокая теплота сгорания (около 30 МДж/кг [3]), низкая зольность (Аd до 4 мас. % [4]) и высокая реакционная способность [5]. Последнее может благоприятно влиять на активацию зажигания и поддержания стабильного горения менее реакционного топлива, таких как каменный уголь, антрацит или металлургический кокс. Также полукокс на основе биомассы является углерод-нейтральным топливом, так как образующийся при его сжигании СО2 в обозримом прошлом был поглощен из атмосферы [6].

Настоящее исследование направлено на исследование процесса окисления и анализа образующихся газофазных соединений при совместном использовании (в различных массовых соотношениях) полукокса, подготовленного из антрацита и древесных отходов методом медленного пиролиза.

Цель исследования: оценка возможности совместного сжигания полукокса из антрацита и древесных отходов на энергетических и металлургических предприятиях.

Материалы и методы исследования

В качестве исследуемых образцов был использован полукокс, подготовленный из сосновых опилок (п. Беляй, Томская область, Россия) и антрацита (Красногорское месторождение, Кемеровская область, Россия). Полукоксование образцов осуществлялось методом медленного пиролиза со скоростью нагрева 50 °С/мин до температуры 700 °С. Выдержка по времени на максимальной температуре – 2 ч.

Далее полученные образцы полукоксов измельчались с помощью шаровой мельницы (массовое соотношение полукокса и мелющих тел 1:1, время помола – 8 ч) и фракционировались на ситах с размером ячейки менее 80 мкм. Шихтование образцов осуществлялось методом механического смешения в следующих массовых соотношениях полукокс антрацита/древесный полукокс: 100/0; 75/25; 50/50; 25/75; 0/100 %.

Технические характеристики исследуемых образцов (влажность, выход летучих соединений, зольность и теплота сгорания) были определены в соответствии со стандартными методиками: ГОСТ Р 52911-2013, ГОСТ Р 55660-2013, ГОСТ 11022-95 и ГОСТ 147-2013 соответственно. Для определения теплоты сгорания был использован бомбовый калориметр АБК-1 (Русские энергетические технологии, Россия). Элементный состав был определен с помощью анализатора Flash 2000 CHNS (Thermo Fisher Scientific, США).

Исследование морфологии частиц было выполнено с помощью растрового электронного микроскопа JSM-6000C (JEOL, Япония).

Термический анализ исследуемых образцов был выполнен с помощью дифференциального-термического анализатора Netzsch STA 449 F3 Jupiter (Netzsch, Германия). Анализ проводился в воздушной среде при скорости нагрева 10 °С/мин до температуры 800 °С. Скорость газового потока (воздух) составляла 150 мл/мин. Масса образца – 15 мг. Все эксперименты проводились в условиях атмосферного давления. Анализ газофазных продуктов окисления (СО2, SO2 и NOx) проводился с помощью сопрягаемого квадрупольного масс-спектрометра QMS 403 D Aeolos (Netzsch, Germany).

Результаты исследования и их обсуждение

Результаты определения физико-химических характеристик представлены в таблице.

Технические характеристики и элементный состав исследуемых образцов

|

Образец |

Технические характеристики |

Элементный составd, мас. % |

|||||||

|

Влажность Wr |

Выход летучих Vdaf |

Зольность Ad |

Теплота сгоранияr |

С |

H |

N |

S |

O |

|

|

мас. % |

МДж/кг |

||||||||

|

Полукокс из антрацита |

0,7 |

1,7 |

21,4 |

26,2 |

73,8 |

1,0 |

1,1 |

0,2 |

2,5 |

|

Полукокс из древесных отходов |

1,8 |

8,0 |

2,8 |

33,0 |

87,1 |

2,2 |

0,2 |

– |

7,7 |

r – рабочее состояние, d – сухое состояние, daf – сухое беззольное состояние.

Отличие в технических характеристиках и элементном составе рассматриваемых образцов обусловлено различной природой их происхождения. Так, образец полукокса, выполненный из антрацита, характеризуется наличием серы (S = 0,2 мас. %), высоким содержанием зольного остатка (Ad = 21,4 мас. %) и низким значением выхода летучих соединений (Vdaf = 1,7 мас. %). При этом образец древесного полукокса характеризуется более высоким значением содержания углерода (Сd = 87,1) и, следовательно, теплоты сгорания (Qir = 33 МДж/кг) при сравнительно низкой зольности (Аd = 2,8 мас. %).

Отличие элементного состава также отражается и на значениях соотношений H/C и О/С. Так, для образца полукокса, полученного в результате пиролиза древесных отходов, наблюдается увеличение данных соотношений практически в 2 раза.

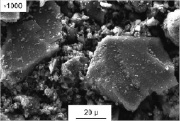

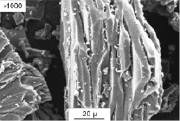

На рис. 1 представлены микрофотографии частиц исследуемых образцов.

а) б)

Рис. 1. Снимки РЭМ частиц исследуемых образцов: a – полукокс из антрацита, б – полукокс из древесных опилок

а) б)

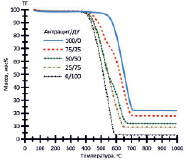

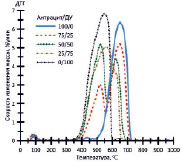

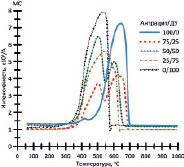

Риc. 2. Данные ТГ (а) и ДТГ (б) исследуемых образцов. Воздух 150 мл/мин, скорость нагрева 10 °С/мин, масса навески ≈15 мг

Исследуемые образцы полукокса из антрацита (рис. 1, а) состоят из огранённых частиц неправильной формы с монолитной поверхностью, на которой содержится множество более мелких фрагментов размером менее 5 мкм. При этом важно отметить, что образец полукокса из древесных отходов (рис. 1, б) имеет более неоднородную поверхность, содержащую различные углубления, трещины и каналы, образование которых можно связать с удалением большого количества летучих соединений (таблица) в процессе пиролитической обработки.

На рис. 2 представлены результаты термического анализа исследуемых образцов.

Сопоставляя полученные результаты, можно отметить, что профили ТГ, характеризующие процесс окисления (рис. 2, а), имеют существенные отличия, что связано с различным содержанием летучих соединений и соотношений H/C и O/C исследуемых образцов (таблица). Температура начала интенсивного окисления Ti для образцов полукокса, выполненных из антрацита и древесных отходов, составила 593 и 418 °С соответственно. С увеличением массовой доли древесного полукокса процесс окисления смещается в низкотемпературную область. Таким образом, разница температуры окончания процесса интенсивного окисления Tf для рассматриваемых образцов полукокса составила 121 °C. При этом наиболее интенсивное изменение кинетики процесса окисления прослеживается для образца, массовое соотношение рассматриваемых типов полукокса в котором составляло 1:1.

В целом потеря массы происходит в три стадии, которые связаны с удалением адсорбированной влаги до 100 °С и возгонкой остаточных летучих соединений и окислением углерода с последующим его преобразованием в газовую фазу в виде СО и СО2 в температурных интервалах 360–705 °С (рис. 2, б). Общая потеря массы, которая составила от 78,1 до 96,3 мас. %, соответствует данным технического анализа (таблица).

Из рис. 2, б, видно, что для смесевых топлив ДТГ профиль приобретает бимодальный вид с изменением максимальной скорости реакции wmax и смещением соответствующей температуры Tmax. При этом анализ данных ДТГ показывает, что для образца полукокса, выполненного из древесных отходов, наблюдается наибольшее значение wmax = 6,8 мас. %/мин при температуре Тmax = 547 °С. Для образца полукокса, выполненного из антрацита, wmax составило 6,2 мас. %/мин при Тmax = 657 °C.

По данным ДСК, профили которых имеют прямое сходство с ДТГ (рис. 2, б), было установлено, что процесс окисления рассматриваемых образцов проходил в экзотермическом режиме в соответствующих ДТГ температурных интервалах. Вычисление подынтегральных площадей профилей ДСК показало, что в случае использования древесного полукокса наблюдается увеличение тепловыделения, что также согласуется с определенным значением теплоты сгорания.

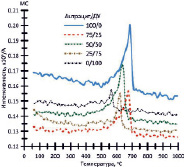

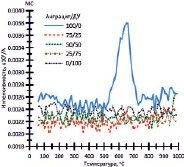

На рис. 3 представлены результаты МС-анализа газофазных продуктов (СО2 (m/z = 44), NOx (m/z = 30), SO2 (m/z = 64)) окисления исследуемых образцов.

а) б)

в)

Риc. 3. Данные МС для основных компонентов газовой фазы (a – m/z = CO2, б – m/z = NOx, в – m/z = SO2), образующихся в результате окисления исследуемых образцов

Форма МС-профиля для СО2 – основного продукта окисления горючего вещества – фактически является зеркальным отражением соответствующих ДТГ-профилей. Выделение СО2 связано с окислением десорбирующихся летучих веществ и последующим окислением образующегося углеродного остатка.

Характерные изменения прослеживаются для профилей выделения NOx и SO2. Частичное или полное замещение полукокса из антрацита древесным приводит к снижению выделения данных продуктов. Важно отметить, что при добавлении древесного полукокса в количестве 25 мас. % (и выше) выделение диоксида серы не наблюдается. Это может быть связано с взаимодействием неорганической части биомассы и серы (содержащейся в антраците) с последующим формированием сульфидных соединений [7].

Расчет подынтегральных площадей профилей, характеризующих выделение NOx, показал, что увеличение массового содержания древесного полукокса в исследуемых образцах приводит к относительному снижению выделения оксида азота в среднем на 24 %. Вероятнее всего, это связано с взаимодействием образующихся оксидов азота и углерода, в результате чего NOx преобразуется в N, а СО окисляется до СО2 [8].

Заключение

В работе исследованы физико-химические характеристики полукоксов, выполненных на основе антрацита и древесных отходов, и процесс их совместного термического преобразования (окисления). Последнее было выполнено с помощью термического анализа с использованием анализатора и сопрягаемого квадрупольного масс-спектрометра.

Установлено, что использование древесного полукокса приводит к повышению реакционной способности топлива, что выражается в уменьшении начальной и конечной температур интенсивного окисления со смещением процесса в низкотемпературную область. По результатам технического анализа установлено, что древесный полукокс в отличие от традиционного (выполненного из антрацита) характеризуется отсутствием серы, низкой зольностью, более высоким содержанием углерода и, следовательно, большим значением теплоты сгорания.

По данным МС-анализа установлено, что использование древесного угля (начиная с 25 мас. %) приводит к исключению образования SO2 в газофазных продуктах окисления топлива, а также снижению выделения NOx.

Работа выполнена при финансовой поддержке в соответствии с дополнительным соглашением о предоставлении субсидии из федерального бюджета на финансовое обеспечение выполнения государственного задания на оказание государственных услуг (внутренний номер 075-ГЗ/Х4141/687/3).