Несмотря на многочисленные исследования в области термоциклической обработки сталей и сплавов, до сих пор отсутствуют системные данные практической реализации технологии объемного термоциклического упрочнения стальных металлообрабатывающих инструментов, что препятствует более широкому внедрению технологии в производство. Поэтому целью настоящей работы явилось составление блок-схемы технологического выполнения упрочняющей термоциклической обработки (УТЦО), оценка ее преимуществ перед другими методами объемного упрочнения, а также проведение широкомасштабных производственных испытаний упрочненных инструментов, промышленное внедрение самой технологии УТЦО и разработка рекомендаций по ее практическому применению.

Технология термоциклической обработки для объемного упрочнения стальных металлообрабатывающих инструментов

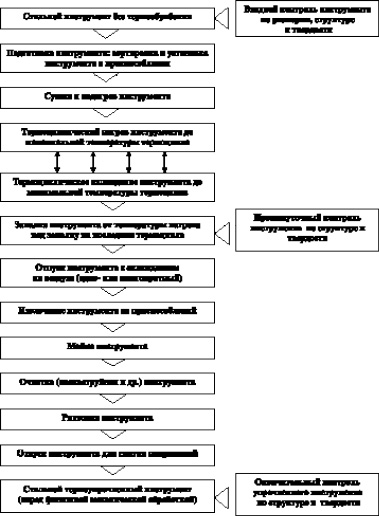

Для более эффективного объемного упрочнения стальных режущих и штамповых инструментов в настоящей работе предлагается применять новую технологию (УТЦО) с незавершенными фазовыми превращениями [1]. Технология УТЦО в разных вариантах [2–4] сохраняет все преимущества традиционной термической обработки [5, 6]: малые материальные затраты и низкую себестоимость, большую производительность и простоту осуществления процесса термоупрочняющей обработки стальных инструментов. Если все известные методы термической обработки [5, 6] проводят с полными структурно-фазовыми превращениями, то новый метод УТЦО [1] осуществляют с незавершенными твердофазными α↔γ превращениями в циклах перед прохождением закалки и отпуска. Такую технологию УТЦО рекомендуется выполнять в указанной технологической последовательности (рисунок) на обычном термическом оборудовании. Процесс термоциклирования при УТЦО представляет собой многократное повторение операций нагрева и охлаждения выше и ниже температуры фазовых α↔γ превращений быстрорежущих и штамповых сталей на стадии, предшествующей их закалке, при соблюдении определенного режима обработки (для каждой марки стали): при выполнении трех-пяти циклов, а также при уменьшении на четверть-половину стандартного времени прогрева стальных образцов в каждом термоцикле. Поэтому непременным условием осуществления данной технологии является наличие двух печей (соляных ванн). Кроме операции термоциклирования, все остальные технологические операции (подогрев, охлаждение, отпуск, очистка, рихтовка и др.) выполняют по схеме проведения традиционной термообработки. Новые термоциклические режимы объемной упрочняющей обработки позволяют сформировать в стальных инструментах два типа структурных композиций: градиентную структуру, в которой из-за неполного прогрева инструмента от поверхности к сердцевине уменьшаются его твердость и хрупкость, и композиционную структуру, в которой из-за незавершенности фазовых превращений сталей чередуются зерна с разной твердостью и степенью легирования [1]. В целом при проведении УТЦО с неполными фазовыми превращениями создается метастабильная мелкоизмельченная и высоколегированная, дискретная по составу структура с градиентом свойств в зернах и объеме инструментальных сталей, что обеспечивает максимальные показатели их эксплуатационных свойств. По сравнению с традиционной термической обработкой, разработанный процесс УТЦО увеличивает прочность быстрорежущих и штамповых сталей на изгиб в 1,5-2,3 раза, их ударную вязкость в 1,2-14,5 раз и повышает поверхностную твердость на 1-2,5 единицы HRC [1].

Блок-схема технологических операций предлагаемого процесса упрочняющей термоциклической обработки (УТЦО) стального инструмента

Технология УТЦО с незавершенными фазовыми превращениями имеет преимущества перед известными методами объемного упрочнения стальных инструментов:

– Предлагаемый процесс прост, легко внедряется в производство путем изменения только режима термообработки с использованием традиционного термического оборудования и практически не требует дополнительных затрат.

– Технология термоциклического упрочнения стальных изделий экологически безопасна и позволяет применять оборудование с защитной атмосферой или вакуумом.

– С помощью данной УТЦО можно упрочнять различные режущие и штамповые инструменты, предназначенные для металлообработки сталей и сплавов.

– Новая технология УТЦО наиболее эффективна для особо ответственных металлообрабатывающих инструментов и работающих на станках с ЧПУ, для тонких, ударных и тяжело нагруженных инструментов, а также для инструментов, предназначенных для механической обработки труднообрабатываемых сплавов.

– После термоциклического упрочнения стальные инструменты могут резать сплавы с твердостью до 48 HRC, что позволяет в этом случае использовать более дешевые стальные инструменты вместо дорогостоящих твердосплавных.

– Термоциклически обработанные режущие инструменты можно эксплуатировать при скоростных режимах, увеличивая производительность этих инструментов без снижения ресурса работы по сравнению со стандартным режимом резания.

Практические примеры испытаний и использования режущих и штамповых инструментов, упрочненных термоциклической обработкой

Новые упрочняющие технологии термоциклической обработки стальных режущих и штамповых металлообрабатывающих инструментов прошли промышленную апробацию [1]. Производственные испытания (таблица), проведенные на белорусских предприятиях ПО «БелАЗ», РУП «КЗТШ», ПО «Атлант», УПО БелТиЗ, РУП «АГУ», БПО «Экран» и на российском заводе «ВТЗ», показали, что в результате применения технологии УТЦО с незавершенными фазовыми превращениями эксплуатационная стойкость стальных инструментов, по сравнению со стандартно термообработанными инструментами увеличилась: для метчиков из стали Р6М5 – в 2-3,6 раза, а из стали 9ХС – в 2 раза; для сверл из стали Р6М5 – в 2,1-4 раза; для зенкеров и разверток из стали Р6М5 – в 2 и 2,2 раза соответственно; для концевых фрез из стали Р18 – в 2-12 раза, а из стали Р6М5 – в 2,3-8 раз; для дисковых фрез из стали Р6М5 – в 2-2,7 раза; для призматических, отрезных и канавочных резцов из стали Р6М5 – в 1,6-2,3 раза, а гравировочных резцов из стали Р6М5 – в 2,1-4,5 раза; для пробивных пуансонов из сталей Х12, Х12М, Х12Ф1 – в 4,5 раза.

Результаты испытаний и промышленного использования инструментов, подвергнутых упрочняющей термоциклической обработке с незавершенными фазовыми превращениями

|

Вид инструмента |

Материал инструмента |

Обрабатываемый материал |

Cтойкость кw |

Промышленное использование |

|

ПО «БелАЗ» |

Внедрено в 1994 г. |

|||

|

Фрезы концевые |

Сталь Р18 |

Сталь 40Х (до HRC 40) |

2-2,5 |

|

|

Сталь 20Х20НС2 |

2 |

|||

|

Фрезы дисковые |

Сталь Р6М5 |

Сталь 45 |

2 |

|

|

Метчики |

Сталь Р6М5 |

Сталь 35 |

3,6 |

|

|

РУП «Кузнечный завод тяжелых штампов» (КЗТШ) |

Внедрено в 2000-2007 гг. с эконом. эффектом 185 568 522 руб. РБ (65,5 тыс. $) |

|||

|

Пуансоны пробивные |

Сталь Х12, Х12М, Х12Ф1 |

Сталь 09Г2С |

4,5 |

|

|

ПО «Атлант» |

||||

|

Фрезы концевые |

Сталь Р18 |

Сталь 45 (до HRC 46) |

5,8-7,6 |

|

|

Минское УПО БелТиЗ |

||||

|

Метчики |

Сталь 9ХС |

Сталь 10КП |

2 |

|

|

РУП «Автогидроусилитель» (АГУ) |

Внедрено в 1989-2009 гг. с эконом. эффектом 223 140 400 руб. РБ (79,2 тыс. $) |

|||

|

Резцы канавочные |

Сталь Р6М5 |

Сталь25ХГТ (HRC 32) |

2-2,3 |

|

|

Резцы призматические |

Сталь Р6М5 |

Сталь 40Х (до HВ 220) |

1,6-2,2 |

|

|

Резцы отрезные |

Сталь Р6М5 |

Сталь 40Х (до HВ 220) |

1,6-2,3 |

|

|

Фрезы концевые |

Сталь Р18 |

Сталь 40Х (HRC 30) |

3-5 |

|

|

Фрезы дисковые |

Сталь Р6М5 |

Сталь 40Х (до HВ 220) |

2,1-2,7 |

|

|

Сверла |

Сталь Р6М5 |

Сталь 40Х (до HВ 220) |

3 |

|

|

БПО «Экран» |

Внедрено в 1989 г. с эконом. эффектом 54 693 руб. (91,2 тыс. $) |

|||

|

Резцы гравировочные |

Сталь Р6М5 |

Сплав АЛ2 |

2,1 |

|

|

Сплав БРКМЦ3-1Т-70 |

4,5 |

|||

|

Фрезы концевые |

Сталь Р6М5 |

Сталь 20Х13(HRC 30) |

2,3-3 |

|

|

Сталь 20Х13(HRC 37) |

4,2-5 |

|||

|

Сталь 12Х18Н9Т |

2,7 |

|||

|

Сталь Р18 |

Сталь 45 (HRC 30-40) |

3,8 |

||

|

Сталь 45 (HRC 42-43) |

7-12 |

|||

|

Сталь У8 (HRC 48-50) |

9 |

|||

|

Сталь 40Х13(HВ 280) |

6,3 |

|||

|

Владимирский тракторный завод (ВТЗ) |

Внедрено в 1991 г. с эконом. эффектом 125 300 руб. (208,8 тыс. $) |

|||

|

Фрезы концевые |

Сталь Р6М5 |

Сталь 40 |

8 |

|

|

Сверла |

Сталь Р6М5 |

Чугун СЧ 20 |

4 |

|

|

Сталь 45 (HВ 220) |

2,1 |

|||

|

Развертки |

Сталь Р6М5 |

Чугун СЧ 20 |

2,2 |

|

|

Зенкера |

Сталь Р6М5 |

Сталь 40Х |

2 |

|

|

Метчики |

Сталь Р6М5 |

Сталь 40Х |

2 |

|

|

Университет SVST в Братиславе (Словакия) |

||||

|

Фрезы концевые |

Стали Р18, 19824 |

Сталь 12050 (HRC 45) |

1,4-3,1 |

|

|

Фирма (Китай) |

||||

|

Фрезы концевые |

Стали Р18 |

Сталь 45 (HВ 221) |

2,6-3 |

|

Инструменты, упрочненные по технологии УТЦО с незавершенными фазовыми превращениями, прошли проверку и за рубежом. На кафедре обработки резания Словацкой Высокой Школы Технической (SVST) были проведены сравнительные испытания термоциклически упрочненных концевых фрез из стали Р18 при резании болванки из конструкционной стали 12050 (аналог стали 45) с твердостью (45 HRC). Результаты показали, что стойкость фрез, подвергнутых УТЦО, при нормальных условиях фрезерования возросла в 1,4 раза выше стандартных, а при увеличении скорости резания с 33,4 м/мин до 41,6 м/мин (на 25 % выше) стойкость фрез возросла в 3,1 раза. Стандартные фрезы Чешского производства из быстрорежущей стали 19824 (аналог стали Р6М5) показали более низкие показатели, в сравнении с упрочненными фрезами из стали Р18. Испытания в условиях Китая термоциклически упрочненных концевых фрез из стали Р18 подтвердили их высокую стойкость, которая в 2,6-3 раза превзошла стойкость тех же традиционно термообработанных фрез.

Новая технология УТЦО с незавершенными фазовыми превращениями на базе разработанной технической документации внедрена на предприятиях Беларуси и России: ПО «БелАЗ», РУП «КЗТШ», РУП «АГУ», БПО «Экран», «ВТЗ» с суммарным экономическим эффектом около 445 тыс. долл. США в эквиваленте (таблица). Причем самый большой экономический эффект получен от внедрения технология УТЦО режущих стальных инструментов на Владимирском тракторном заводе (ВТЗ).

Рассматривая более конкретно вопросы практического применения технологии УТЦО, следует отметить следующее. На БПО «Экран» в 1989 г. автором апробирована и внедрена технология УТЦО быстрорежущих сталей. Натурные и промышленные испытания упрочненных концевых фрез из стали Р18 показали, что период стойкости этих фрез при резании нержавеющей стали 40Х13 в 1,5 раза выше стойкости при резании углеродистой стали 45 при условии одинаковой твердости обрабатываемых сталей. Установлено, что термоциклически упрочненными фрезами можно фрезеровать стали с твердостью до 48 HRC; причем с увеличением твердости обрабатываемой заготовки показатели стойкости инструментов также повышаются. С другой стороны, фрезы могут работать при повышенных скоростях (на 41 %) и подачах (на 58 %) выше, по сравнению с нормативными. Однако при ужесточении режимов резания стали 45 (HRC 42-43) показатели стойкости фрезы снижаются с 7-12 раз до 2-6,2 раза. После внедрения технологии УТЦО на заводе «КЗТШ» решена острая проблема, связанная с низкой стойкостью пробивных пуансонов, изготовленных из стали У8. Отверстия в лонжеронах из стали 09Г2С пробивали штампом, состоящим из более сотни пуансонов. Поломка одного пуансона вела к браку полученных изделий, а для удаления и замены сломанного пуансона требовалось разбирать весь штамп, что останавливало работу цехового оборудования на 1-2 смены. После изготовления пуансонов из сталей Х12, Х12М, Х12Ф1 вместо стали У8 и упрочнения методом УТЦО стойкость пуансонов возросла в 4,5 раза выше традиционно закаленных. Отмечено, что во всех случаях (таблица) внедрение новой технологии УТЦО осуществляли с использованием заводского стандартного термического оборудования.

На основании производственных испытаний металлообрабатывающих стальных инструментов сделано заключение, что: а) технология УТЦО носит универсальный характер, а именно применима для режущих и штамповых инструментов любых видов и размеров, изготовленных из различных марок сталей; б) технология УТЦО наиболее эффективна для инструментов, испытывающих большие статические и ударные нагрузки: для тонких, мелкоразмерных, длинномерных инструментов, а также используемых при черновой механической обработке и прерывистом резании; в) технология УТЦО значительно увеличивает ресурс работы инструментов при резании труднообрабатываемых сплавов: жаропрочных, нержавеющих, титановых, цветных и других сплавов с повышенной твердостью; г) термоциклически упрочненными инструментами можно резать сплавы с твердостью до 45-48 HRC, причем показатели стойкости таких инструментов возрастают при увеличении твердости обрабатываемых сплавов; д) режущие инструменты, подвергнутые УТЦО, можно эксплуатировать при скоростях и подачах, превышающих нормативные на 27-58 %; е) качество поверхности изделий после их фрезерования термоциклически упрочненными фрезами на 1-2 класса выше, чем после фрезерования стандартно термообработанными фрезами.

Заключение

Наиболее эффективным способом объемного упрочнения стальных режущих и штамповых металлообрабатывающих инструментов является технология упрочняющей термоциклической обработки с незавершенными фазовыми превращениями. Это достигается тем, что перед закалкой и отпуском проводят многократный нагрев и охлаждение выше и ниже температуры твердофазных α↔γ превращений с выполнением трех-пяти циклов и сокращением на четверть-половину стандартного времени прогрева стальных образцов в каждом термоцикле. В результате формируется мелкоизмельченная, высоколегированная и градиентно-композиционная структура, которая значительно улучшает рабочие свойства (прочность, вязкость, твердость) инструментальных сталей. После упрочняющей термоциклической обработки с незавершенными фазовыми превращениями эксплуатационная стойкость стальных штампов повысилась в 4,5 раза, а режущих инструментов в 1,6-12 раз по сравнению с традиционно термообработанными инструментами. Новая технология термоциклического упрочнения инструментов внедрена на предприятиях Беларуси и России с суммарным экономическим эффектом около 445 тыс. долл. США в эквиваленте.