Сжигание угля в энергетических котлах большой и малой энергетики приводит к загрязнению атмосферы земли антропогенными оксидами [1, 2], несмотря на применение современных фильтрующих устройств для очистки дымовых газов [3]. Решение этой экологической проблемы является важной и актуальной задачей энергетиков крупнейших развитых государств (Китай, США, Индия, Австралия) [4, 5]. Основными образующимися при сжигании углей разных марок антропогенными оксидами являются оксиды серы, азота и углерода [6]. Поэтому одной из главных является задача совершенствования технологий сжигания топлив на угольных электростанциях с целью снижения массы выбрасываемых в атмосферу с дымовыми газами загрязняющих веществ, образующихся при сжигании углей в топках энергетических котлов [7].

Исследования большой группы ученых [8] показали, что одним из наиболее перспективных решений этой экологической проблемы современной энергетики является сжигание углей в смеси с биомассой [9]. Биомасса является как углерод-нейтральным топливом, так и возобновляемым источником энергии. В связи с этим биомассу можно рассматривать как неисчерпаемый энергетический ресурс. Установлено [10], что биомасса при сжигании в смеси с каменными углями приводит к снижению концентрации выбросов оксидов серы и азота из-за низкого содержания этих элементов в биомассе. Результаты экспериментов [11] показали, что добавка древесной биомассы к углю способствует снижению концентраций этих оксидов в продуктах пиролиза.

В [12] показано, что при термическом разложении смесей бурых углей 2Б, 3Б и опилок сосны существенно (более чем в два раза при концентрации древесины в смеси 25 %) снижается доля оксидов серы в газообразных продуктах при сжигании таких смесей. По результатам этих экспериментальных исследований сформулированы гипотезы [12] о возможных механизмах секвестирования оксидов серы в газообразных продуктах пиролиза древесно-угольных смесей в результате взаимодействия газообразных и твердых продуктов термического разложения последних.

В соответствии с предложенной нами ранее гипотезой [12] существенное снижение концентрации оксидов серы в газообразных продуктах сгорания смесей угля и древесины происходит в результате взаимодействия этих оксидов с парами воды. Эти пары образуются за счет выделения влаги при термическом разложении в основном из древесины. Пары серной кислоты реагируют с оксидами металлов, которые входят в состав исходных топлив.

Целью настоящей работы является обоснование механизма подавления оксидов серы в продуктах сгорания смеси бурого угля с древесиной по результатам экспериментального исследования закономерностей процессов образования в золе смесевых топлив основных прекурсоров, способствующих формированию солей кальция и алюминия в результате полного завершения процессов пиролиза исследуемых топлив.

Материалы и методы исследования

Для формирования смесевых топлив исходным был выбран типичный бурый уголь марки (3Б) (месторождение «Балахтинское» Красноярск, Россия), использующийся в качестве основного топлива на многих электростанциях (например, Берёзовская ГРЭС, Приморская ГРЭС, Благовещенская ТЭЦ). Добавкой к углю при подготовке смесевых топлив была мелкодисперсная древесина (сосновые опилки), остающаяся после лесопиления и обработки деловой древесины.

Топливные смеси предварительно подготавливались следующим образом.

Бурый уголь на первой стадии подготовки размалывался в шаровой барабанной мельнице до порошкообразного состояния. Угольная пыль после размола просеивалась через сита, соответствующие ISO 3310-1-90 (средний, использующийся в экспериментах размер частиц менее 80 мкм).

Отходы лесопиления и деревообработки (сосновые опилки) в первую очередь проходили стадию предварительной очистки от древесной коры и веток. Для снижения рассеяния результатов экспериментов использовалась древесина одной смены лесопиления со средним размером частиц около 200 мкм.

После измельчения и фракционного отбора уголь и древесина смешивались в соотношении компонент уголь/древесина 90 % / 10 %; 75 % / 25 %; 50 % / 50 %. Для этого подготовленные топлива помещались в оцинкованный барабан планетарной мельницы Pulverisette 6 с шарообразными мелющими телами диаметром 5 мм. Смешение происходило при скорости вращения планетарной мельницы 500 об/мин в течение семи минут [12]. После смешения определялись технические характеристики полученных смесей (калорийность, зольность, влажность и выход летучих). Выполнены оценки систематических и случайных погрешностей определения этих характеристик, которые не превышали 3 %.

Масса навесок в единичном опыте составляла 15 г. Экспериментально установлено, что такая масса навесок приводит к минимизации рассеяния (не превышало ± 3 %) от опыта к опыту концентраций сульфатов кальция и алюминия в продуктах пиролиза древесно-угольных смесей после завершения термического разложения, что является приемлемым в рассматриваемых диапазонах изменения основных значимых факторов эксперимента.

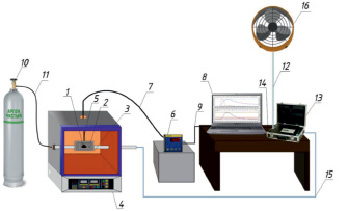

Принципиальная схема экспериментальной установки, использовавшейся при проведении исследования процессов пиролиза древесно-угольных топливных смесей в среде аргона, приведена на рис. 1.

Рис. 1. Принципиальная схема экспериментальной установки: 1 – топливная навеска, 2 – тигель с топливной навеской, 3 – камера с нагреваемой инертной средой, 4 – камера с регулируемой температурой, 5 – термопары, 6 – преобразователь сигналов термопар, 7 – линия связи термопар с преобразователем сигналов от термопар, 8 – ноутбук (запись анализируемых параметров), 9 – линия связи преобразователя сигналов термопар с ноутбуком, 10 – баллон с инертным газом (аргон), 11 – магистраль подачи инертного газа, 12 – отвод пиролизных газов, 13 – газоанализатор, 14 – линия связи газоанализатора с ноутбуком, 15 – канал подачи газообразных продуктов пиролиза в газоанализатор, 16 – система вентиляции

Подготовленная навеска топливной смеси помещалась в тигель, расположенный в продуваемой инертным газом специализированной камере. Нагрев тигля с навеской осуществлялся в диапазоне температур от 400 °С до 800 °С. Непрерывно в период проведения эксперимента проводился газовый анализ с целью контроля отсутствия кислорода. Контроль температурного поля в терморегулируемой камере осуществлялся двумя термопарами (термоэлектрические преобразователи платинородий – платина, рабочий диапазон температур 0–1350 °С) непрерывно в течение всего эксперимента с методической погрешностью не более ± 1 %.

Смеси измельченного угля марки 3Б и мелкодисперсных сосновых отходов лесопиления исследовались при температурах среды 400, 600, 800 °С.

После завершения процесса термического разложения смесевых топлив на основе бурого угля марки 3Б определялся состав твердых продуктов термического разложения и концентрация солей кальция и алюминия.

Результаты исследования и их обсуждение

Результаты технического анализа приведены в таблице.

Теплота сгорания, влажность, зольность, выход летучих веществ и элементный состав исходных компонент

|

Топливо (Марка_уголь/древесина), % |

Технический анализ, % |

Теплота сгорания, Q, МДж/кг |

||

|

Wa |

Ad |

Vdaf |

||

|

3Б_100/0 |

5,41 |

3,45 |

5,41 |

25,79 |

|

3Б_90/10 |

8,82 |

3,2 |

8,82 |

23,91 |

|

3Б_75/25 |

14,21 |

3,11 |

14,21 |

23,83 |

|

3Б_50/50 |

12,87 |

2,75 |

12,87 |

23,75 |

|

3Б_0/100 |

5,35 |

0,29 |

5,35 |

21,73 |

Результаты экспериментального определения содержания основных представляющих интерес элементов (кальция, алюминия и серы) в продуктах пиролиза угля марки 3Б, древесины, а также в продуктах пиролиза смесей на их основе представлены на рис. 2.

а) б)

в)

Рис. 2. Изменение содержания кальция, алюминия и серы в золе угля марки 3Б, древесины и смесевых топливах на их основе от изменения доли последней в смеси (φ – доля древесной компоненты в смесевом топливе): а) 400 °C, б) 600 °C, в) 800 °C

На рис. 2 приведены результаты определения концентрации кальция, алюминия и серы в продуктах пиролиза угля марки 3Б и в продуктах пиролиза смесей угля и древесины в диапазоне температур от 400 °С до 800 °С в среде Аргона.

Анализ изменений доли Ca в продуктах пиролиза позволяет установить, что увеличение доли древесной компоненты от 10 % до 50 % приводит к росту концентрации Са в продуктах пиролиза смесевого топлива на 19 % при температуре 400 °С (рис. 2, а), и на 22 % при температуре 800 °С (рис. 2, в) по отношению к содержанию кальция в единице массы продуктов пиролиза однородного угля марки 3Б. Концентрация кальция в твердых продуктах термического разложения древесины значительно больше, чем у угля, поэтому и при термическом разложении смесевых топлив с увеличением древесной компоненты соответственно увеличивается и доля кальция в продуктах пиролиза.

По результатам анализа содержания алюминия в продуктах пиролиза смесей древесины и угля марки 3Б (рис. 2) видно, что в результате термического разложения топливных смесей происходит рост концентрации алюминия в продуктах пиролиза исследуемых топлив, но этот рост незначителен по сравнению с изменением доли кальция, так как алюминия в угле марки 3Б много меньше, чем кальция.

Из анализа рис. 2 также видно, что максимальный рост доли алюминия в остатке продуктов пиролиза смесевых топлив на основе угля марки 3Б соответствует температуре 800 °С (рис. 2, в). При температурах 400 °С (рис. 2, а) и 600 °C (рис. 2, б) увеличение доли древесной компоненты в смеси от 10 % до 50 % не приводит к существенным изменениям содержания алюминия в продуктах пиролиза (изменения колеблются в пределах погрешности) после термического разложения таких смесевых топлив. Эти результаты дают основание для вывода о том, что с ростом температуры изменяются химические реакции, протекающие между продуктами пиролиза древесины и бурого угля, в которых участвуют оксиды алюминия.

Проведен анализ содержания серы в продуктах пиролиза угля марки 3Б и смесей угля 3Б и древесины при температурах 400 °С (рис. 2, а), 600 °С (рис. 2, б), 800 °С (рис. 2, в).

На рис. 2 хорошо видно, что увеличение концентрации древесной компоненты до 50 % в смеси приводит к росту содержания серы в продуктах пиролиза смесей при температуре 400 °С на 26,3 %, с увеличением температуры до 600 °С прирост составил 23,6 %, а при 800 °С эффект увеличения концентрации серы не зарегистрирован. Можно сделать вывод о том, что сжигание смесевых топлив на основе бурого угля марки 3Б и древесных отходов является эффективным и способствующим секвестированию оксидов серы в диапазоне более низких температур.

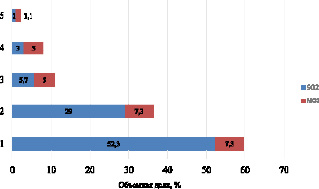

Выполнен газовый анализ продуктов термического разложения угля, древесины и смесевых топлив на их основе. Результаты анализа оксидов серы и азота приведены на рис. 3.

Рис. 3. Результаты газового анализа оксидов азота и серы: 1) уголь – 100 %; 2) уголь – 90 %, древесина – 10 %; 3) уголь – 75 %, древесина – 25 %; 4) уголь – 50 %, древесина – 50 %; 5) древесина – 100 %

Из анализа рис. 3 можно сделать вывод, что увеличение доли древесной биомассы (отходы переработки древесины) приводит к существенному снижению доли оксидов серы и азота в газообразных продуктах термического разложения этих топлив. С увеличением доли древесины в смесевом топливе до 50 % снижается концентрация оксидов серы на 94,3 %, оксидов азота на 31,5 %.

На основании результатов выполненных экспериментальных исследований на примере смеси бурого угля марки 3Б и древесины можно сделать вывод об обоснованности выдвинутой нами в предыдущей работе [12] гипотезы по механизму секвестирования оксидов серы при совместном термическом разложении не только каменных, но и бурых углей и древесины. Секвестирование обусловлено тем, что вследствие нагрева древесной компоненты происходит интенсивное испарение поглощенной ею атмосферной влаги. При достижении температур, соответствующих интервалу термического разложения древесины, дополнительно происходит выход гигроскопической связанной влаги. В этот же период времени происходит процесс термического разложения органической части бурого угля с образованием летучих, углерода кокса и выходом минеральной части (в частности, оксидов кальция и алюминия). С ростом температуры летучих в топочном пространстве образуются оксиды серы, которые вступают в химическое взаимодействие с нагретыми до высоких температур парами воды. В результате образуются пары серной кислоты, которые взаимодействуют с оксидами металлов с образованием солей этих металлов – сульфатов кальция и алюминия. Кальций является основным элементом, инициирующим образование сульфата, так как его концентрация в твердых продуктах термического разложения большинства углей велика. Он же составляет основную часть золы древесины.

Заключение

Выполненные экспериментальные исследования позволили установить, что совместное термическое разложение смесевых топлив на основе бурого угля марки 3Б и древесины сосны приводит к увеличению в золе концентрации серы, кальция и алюминия по отношению к содержанию этих элементов в однородном угле. Газовый анализ показал существенное снижение формирования диоксида серы на 93,4 % и оксидов азота на 31,5 % по отношению этих газов, выделившихся при термическом разложении однородного бурого угля марки 3Б. Результаты экспериментальных исследований позволяют обоснованно утверждать, что биомасса является эффективной добавкой к бурому энергетическому углю, которая приводит к существенному синергетическому эффекту по снижению выбросов антропогенных газов при ее совместном сжигании в смеси с углем.

Работа выполнена при финансовой поддержке в соответствии с дополнительным соглашением № 075-03-2021-138/3 о предоставлении субсидии из федерального бюджета на финансовое обеспечение выполнения государственного задания на оказание государственных услуг (внутренний номер 075-ГЗ/Х4141/687/3).