Возможность и эффективность использования материалов в тех или иных областях применения определяется их преимуществами и недостатками. Для усиления преимуществ и минимизации недостатков применяют модификацию материалов при помощи различных добавок и технологических режимов производства, а также путем комбинирования разных материалов в композиционные материалы или конструкции. Одним из способов повышения эксплуатационных характеристик материалов, получаемых из них изделий и конструкций является создание на их поверхности покрытий, выполняющих одну или несколько функций, среди которых защита от механических, химических и температурных воздействий, электроизоляция, теплоизоляция, гидроизоляция, придание эстетичного внешнего вида и т.д. [1–3]. При этом покрытие получают как путем нанесения на уже готовые изделия и конструкции, так и в процессе производства изделий.

Покрытия могут быть выполнены из разных материалов, среди которых наиболее распространены металлы и их сплавы, глазури, эмали и другие стекловидные материалы, полимеры и материалы на их основе [4–6]. Выбор материала покрытия и его толщина зависят от материала и формы покрываемой поверхности для обеспечения максимальной адгезии, условий эксплуатации и тех функций, которые покрытие должно выполнять. Большое значение также имеют такие показатели, как долговечность, экологичность, пожаробезопасность, низкая плотность, легкость нанесения или создания и экономичность. Наиболее перспективными являются покрытия, отличающиеся универсальностью и высокими показателями эксплуатационных характеристик, что позволяет их применять для различных поверхностей во многих отраслях. При этом актуальными являются покрытия, которые могут совмещать сразу несколько функций, например защищать покрываемую поверхность от механических воздействий и одновременно являться гидроизоляционным слоем.

В то же время во многих отраслях промышленности сегодня активно применяют полимерные композиционные материалы, в которых наполнитель представляет собой полые микросферы различной природы, а связующими являются термореактивные полимеры и их сополимеры [7–9]. Подобные материалы наряду с низкими показателями плотности и теплопроводности в зависимости от применяемых связующих и материала микросфер способны обладать требуемыми для своего применения разнообразными физико-механическими и физико-химическими характеристиками с высокими значениями основных эксплуатационных показателей. Благодаря этому полимерные композиционные материалы, наполненные полыми микросферами, широко используются для получения энергоэффективных и изоляционных изделий и покрытий для радиотехники и электротехники, для авто-, авиа- и судостроения, глубоководной и аэрокосмической техники, машиностроения и приборостроения, при строительстве зданий и сооружений, в том числе при теплоизоляции трубопроводов для тепло-, газо- и водоснабжения [10–12].

Цель данной работы заключается в разработке композиции для получения эпоксидного покрытия, получаемого с помощью аддитивов, наполненного микросферами и обладающего пониженными показателями плотности и коэффициента теплопроводности.

Материалы и методы исследования

Полимерную матрицу для получения разрабатываемого покрытия получали с использованием эпоксидной смолы марки ЭД-20 высшего сорта по ГОСТ 10587-84. Выбранная смола содержит 20–22,5 % эпоксидных групп и не более 1,7 % гидроксильных групп, ее динамическая вязкость при 25 °С составляет 13–20 Па·с, а время желатинизации не менее 8 ч.

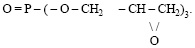

Для холодного отверждения эпоксидной смолы в состав полимерной композиции вводится аминный отвердитель полиэтиленполиамин (ПЭПА) по ТУ 2413-357-00203447-99. В качестве низковязкого активного разбавителя эпоксидной смолы был использован триглицидилфосфат (ТГФ), представляющий собой эфир кислот фосфора со следующей структурной формулой [13]:

Для снижения плотности и повышения теплоизоляционных свойств получаемого покрытия были использованы полые углеродные микросферы (ПУМ) производства ОАО «Полимерсинтез» (г. Владимир) с размером частиц 20–150 мкм, полученные в результате пиролиза в аргоновой среде полых фенолформальдегидных микросфер при температуре 1200 °С в течение 4 ч.

Полимерную композицию для получения образцов разрабатываемого покрытия готовили в две стадии: сначала в заданных соотношениях перемешивали эпоксидную смолу и полые углеродные микросферы, а после этого добавляли полиэтиленполиамин, триглицидилфосфат и снова перемешивали. Добавление отвердителя и разбавителя проводилось перед непосредственным нанесением получаемой композиции на стальную подложку. При этом было установлено, что при температуре 22±4 °С время жизнеспособности композиции составляло 40–60 мин, а время отверждения было равно 24 ч. При повышении температуры до 60 °С время отверждения сократилось до 2 ч.

Плотность образцов покрытия была определена по отношению их массы к объему. При этом масса покрытия определялась как разница масс подложки до нанесения и после нанесения покрытия, а объем определялся умножением площади покрытия на его толщину, определенную при помощи толщиномера Elcometer 456. Коэффициент теплопроводности был исследован по ГОСТ 23630-79 на приборе ИТ- λ-400.

Результаты исследования и их обсуждение

В результате выполнения данной работы были исследованы свойства образцов покрытий, полученных на основе составов композиций, приведенных в табл. 1.

Диапазоны содержания разбавителя и наполнителя, добавляемых в состав композиции, были установлены путем предварительного подбора. Было выяснено, что менее 10 мас. ч. разбавителя не оказывают влияния на свойства получаемых покрытий, а добавка свыше 25 мас. ч. является избыточной и негативно сказывается на вязкости композиции и свойствах получаемого покрытия. В то же время введение менее 25 мас. ч. полых углеродных микросфер не позволяет эффективно достичь целей данной работы, а содержание свыше 45 мас. ч. приводит к существенному увеличению вязкости композиции, что, в свою очередь, приводит к снижению гомогенности композиции, затрудняет ее нанесение, снижает адгезию и вызывает неоднородность свойств покрытия.

Таблица 1

Составы эпоксидных композиций

|

№ состава |

Содержание компонента, мас. ч. |

|||

|

ЭД-20 |

ПЭПА |

ТГФ |

ПУМ |

|

|

1 |

100 |

10 |

10 |

25 |

|

2 |

100 |

10 |

10 |

45 |

|

3 |

100 |

10 |

15 |

35 |

|

4 |

100 |

10 |

25 |

25 |

|

5 |

100 |

10 |

20 |

45 |

Показатели плотности и коэффициента теплопроводности образцов полученных эпоксидных покрытий представлены в табл. 2.

Таблица 2

Эксплуатационные свойства образцов

|

№ образца |

Физико-технические характеристики образцов покрытия |

|

|

Коэффициент теплопроводности, Вт/м·оС |

Плотность, кг/м3 |

|

|

1 |

0,027 |

280 |

|

2 |

0,018 |

230 |

|

3 |

0,025 |

250 |

|

4 |

0,023 |

270 |

|

5 |

0,015 |

210 |

Как показывают данные таблицы, углеродные микросферы позволяют понизить плотность и коэффициент теплопроводности разрабатываемого покрытия за счет того, что микросферы являются полыми и являются изолированными порами в объеме материала. При этом стоит учитывать, что за счет достаточно высокой шероховатости поверхности данные микросферы отличаются высокими физическими силами сцепления с полимерным связующими, что придает покрытию прочность. Кроме того, на углублениях и поверхностных микропорах данных микросфер могут располагаться различные функциональные группы, которые являются центрами межмолекулярного взаимодействия с функциональными группами полимерных макромолекул, дополнительно упрочняя структуру создаваемого эпоксидного покрытия. Следовательно, применение углеродных микросфер является предпочтительным перед микросферами с более гладкой поверхностью, такими как стеклянные. При этом низкий коэффициент теплопроводности полых углеродных микросфер позволяет получить высокую энергоэффективность покрытия.

Триглицидилфосфат является поверхностно активным веществом и в разрабатываемой композиции позволяет повысить адгезионную прочность покрытия к подложкам из различных материалов за счет градиента структуры, приводящей к концентрации микросфер и эпоксидной смолы в наружных слоях покрытия [14, 15]. В то же время использование триглицидилфосфата в качестве модификатора эпоксидного связующего также позволяет повысить пластическую деформацию и коррозионную стойкость разрабатываемого теплоизоляционного покрытия, так как способность эпоксидного покрытия к пластической деформации без использования активного разбавителя невысока, что приводит к появлению трещин в покрытии и его отслоений от рабочей поверхности после многократного охлаждения и нагревания в зимний и летний периоды его эксплуатации. При этом, как следует из табл. 2, повышение количества данного аддитива приводит к некоторому понижению плотности и коэффициента теплопроводности, что является следствием более низких величин данных свойств триглицидилфосфата по сравнению с эпоксидной смолой.

Для обоснования конкурентоспособности полученного в данной работе покрытия было проведено сравнение его свойств со свойствами эпоксидного теплоизоляционного покрытия на основе известной и близкой по составу смеси, содержащей в качестве связующего эпоксидную смолу, в качестве модификатора триглицидилфосфат, в качестве полых микросфер стеклянные микросферы и отвердитель смолы полиэтиленполиамин [14]. Результаты сравнения значений плотности и коэффициента теплопроводности двух покрытий приведены в табл. 3.

Из данных таблицы видно, что разработанное полимерное защитное покрытие имеет повышенные теплоизоляционные свойства и более низкий удельный вес, что позволяет значительно расширить сферу его применения.

Таблица 3

Сравнительная оценка свойств известного и разработанного покрытий

|

Наименование показателя |

Значение показателя |

|

|

Известное покрытие |

Разработанное покрытие |

|

|

Коэффициент теплопроводности, Вт/м·оС |

0,03 |

0,015–0,027 |

|

Плотность, кг/м3 |

320 |

210–280 |

Заключение

По итогам данной работы к практическому применению может быть рекомендован состав, в который на 100 мас. ч. эпоксидной смолы вводят 10 мас. ч. полиэтиленполиамина для холодного отверждения связующего, 10–25 мас. ч. триглицидилфосфата в качестве активного разбавителя эпоксидной смолы и 25–45 мас. ч. полых углеродных микросфер для снижения плотности и коэффициента теплопроводности покрытия.

Результаты определения плотности и коэффициента теплопроводности покрытия показывают, что полые углеродные микросферы и триглицидилфосфат способствуют снижению данных свойств, при этом влияние триглицидилфосфата менее выражено. Также следует учитывать, что полые углеродные микросферы позволяют получить прочное покрытие, а триглицидилфосфат повышает его адгезионную способность к различным поверхностям.

Экспериментальным путем установлено, что введение рассматриваемых добавок в количествах, меньше указанных, не приводит к значимому влиянию на исследуемые свойства, а избыточное количество полых углеродных микросфер и триглицидилфосфата негативно сказывается на вязкости композиции и свойствах получаемого покрытия.

В результате сравнения предлагаемого в данной работе полимерного состава с известным эпоксидным составом, в который также вводят полиэтиленполиамин и триглицидилфосфат, а наполнение полимерной матрицы проводят стеклянными микросферами, установлено, что разработанный состав полимерной композиции позволяет получать покрытия с более низкими значениями плотности и коэффициента теплопроводности. Следовательно, применение предлагаемого состава обосновано.

Применение полученной в данной работе полимерной композиции возможно для создания теплоизоляционных покрытий на наружных поверхностях оборудования и агрегатов, а также трубопроводов для тепло-, газо- и водоснабжения для промышленного применения и в коммунальном хозяйстве при эксплуатации в условиях воздействия агрессивных сред и при перепадах температур.