В последнее время при изготовлении строительных и монтажных конструкций широкое распространение получили легкие стальные тонкостенные конструкции (ЛСТК), изготовленные из оцинкованного холоднокатаного стального проката толщиной 0,7-1,5 мм. Однако выполнение неразъемных соединений профилей ЛСТК посредством ручной дуговой сварки затруднено. Последнее вызвано не столько нарушением защитного покрытия, предварительно счищаемого в зоне обработки, сколько тем, что формирование качественного неразъёмного соединения, отличающегося отсутствием разбрызгивания, прожога или непровара, возможно, если расстояние lд между концом плавящегося электрода и сварочной ванной, при постоянной скорости перемещения электрода, поддерживается неизменным и удовлетворяющим известной зависимости [1]:

lд = (0,5 ÷ 1,2)dэ , (1)

где dэ – диаметр плавящихся электродов.

В соответствии с нормативными требованиями предъявляемыми к электродам для дуговой сварки, установленными ГОСТ 2246-70, размер dэ определяется сортаментом проволоки, из которой изготавливаются плавящиеся электроды, и выбирается из стандартного ряда, шаг которого связан с величиной тока, достаточного для плавления электрода диаметром dэ. В случае сварки профилей ЛСТК, выполненных из проката толщиной до 1,5 мм, для изготовления электродов должны применяться проволоки с dэ номинального размера 1,6 мм. Однако при выполнении операции ручной дуговой сварки покрытыми электродами, при выборе диаметра проволоки для электрода, кроме ограничений по току, на сечение накладываются ограничения, связанные с обеспечением механической прочности и жесткости. В связи с этим, согласно сведениям действующего реестра сварочных материалов [2], электроды с рутиловым или основным покрытием, широко применяемые при ручной дуговой сварке, изготавливаются из проволоки, размер dэ должен приниматься не менее 2,0 мм. Несложно видеть, что минимальное значение тока, при котором металл с конца расплавляемого электрода переходит в сварочную ванну, формируя неразъемное соединение, при выполнении операции ручной дуговой сварки с использованием электрода диаметром 2 мм с рутиловым или основным покрытием, будет выше аналогичных значений, чем для электрода с диаметром 1,6 мм, т.к. площадь сечения проволоки, из которой изготавливается плавящийся электрод, будет отличаться в 1,6 раза.

Учитывая, что формирование качественного сварного соединения, исключающего разбрызгивание и прожог, возможно только при соответствии темпа ввода энергии в металл теплофизическим процессам в ванне расплава, в соответствии с приведенной зависимостью (1) получаем, что зазор между концом непрерывно расплавляемого электрода и изделием должен составлять 1-2,4 мм. Исследования, выполненные нами ранее [2], показали, что при выполнении сваркой неразъемных соединений проката толщиной 0,7-1,5 мм процессами изменения гидродинамического давления дуги, вызываемого конвекцией в ванне расплава, можно пренебречь. Это позволяет считать постоянным объем ванны расплава в процессе дуговой сварки. Принимаем, что теплофизические процессы в ванне расплава при прочих равных условиях определяются толщиной свариваемых изделий и остаются постоянными. Таким образом, если расстояние между концом электрода и ванной расплава отличается от указанного интервала, то изменение разности потенциалов приводит к изменению темпа ввода энергии и, как следствие, сопровождается возникновением разбрызгивания, прожога или непровара.

В настоящее время при выполнении операции ручной дуговой сварки контроль расстояния между плавящимся электродом и ванной расплава осуществляется сварщиком косвенно по результатам визуального наблюдения за процессом горения дуги. Однако визуальное наблюдение при выполнении операции ручной дуговой сварки позволяет обеспечить эффективную корректировку зазора, вызванную угаром электрода, при значениях lд, составляющих 4-5 мм [3]. Механизация основных работ, выполняемых при ручной дуговой сварке плавящимся электродом, также не позволяет обеспечить в процессе сварки постоянство зазора между концом непрерывно расплавляемого электрода и изделием [4].

Таким образом, при выполнении неразъемных соединений профилей ЛСТК, изготовленных из проката толщиной 0,7-1,5 мм посредством ручной дуговой сварки возникает противоречие между требованиями, предъявляемыми к корректировке зазора между концом плавящегося электрода и сварочной ванной, и требованием к обеспечению согласования темпов ввода энергии в ванну расплава. Это делает актуальным решение задачи совершенствования сварочных инверторов.

Целью исследования является оценка возможности поддержания постоянства тепловой мощности источника при изменении зазора lд в диапазоне 1-2,4 мм путем доработки сварочного инвертора, обеспечивающей уменьшение величины сварочного тока при увеличении длины дуги, величина которой определяется зазором между концом плавящегося электрода и сварочной ванной, и увеличение величины сварочного тока при уменьшении зазора.

Материалы и методы исследования

Рассмотрим выполнение операции получения неразъемных соединений профилей ЛСТК, выполненных встык и внахлест посредством ручной дуговой сварки с помощью сварочного инвертора марки DC/Arc SM-160. В работе принимаем, что профили ЛСТК выполнены из стального проката толщиной 1 мм. Технологический процесс ручной дуговой сварки выполняется постоянным током обратной полярности и предполагает, что все этапы операции сварки, такие как зажигание дуги, сохранение ее длины за счет поддержания неизменной величины зазора lд по мере расплавления электрода, подача и перемещение электрода вдоль свариваемых кромок, выполняются вручную [5]. В соответствии с требованиями нормативных документов ГОСТ 5264-80, ГОСТ 11534-75, ГОСТ 16037-80 под основными параметрами, определяющими качество формируемого неразъемного соединения, принимаем: диаметр электрода dэ, силу сварочного тока Iсв, напряжение дуги Uд и скорость сварки.

Известно [6], что напряжение должно выбираться из условия возбуждения дуги в момент отрыва электрода, минимальное значение Iсв, определяют по способности расплавлять стальную проволоку плавящегося электрода, а максимальное значение Iсв ограничено прожогом свариваемого металла. В работе будем считать напряжение Uд и скорость сварки vсв постоянными, диаметр dэ электрода составляет 2 мм, ток Iсв меняется в диапазоне 25-35 А.

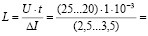

При работе оператора, обеспечивающего пространственное положение электрода относительно заготовки в диапазоне 1-2,4 мм, дуга горит устойчиво и сварочный шов получается качественным. Увеличение зазора lд выше рассчитанных по формуле (1) пределов сварщик контролирует визуально по прекращению дуги. Поэтому, с точки зрения получения качественных неразъемных соединений, наиболее критичным является процесс сокращения расстояния lд меньше заданного диапазона. При уменьшении зазора lд ток Iсв возрастает до уровня, соответствующего короткому замыканию. Быстрое изменение значений Iсв сопровождается увеличением сжимающего действия электромагнитных сил, действующих на перемычку из жидкого металла, образующуюся между электродом и поверхностью свариваемых деталей. Это, в свою очередь вызывает разбрызгивание и выплеск металла с поверхности ванны расплава. Поэтому традиционный способ [7] повышения качества неразрывных соединений при ручной дуговой сварке заключается в уменьшении сжимающего усилия путем ограничения скорости изменения Iсв включением в цепь катушки индуктивности. В работе принимаем, что время изменения силы тока, вызванное угаром электрода и тремором руки при его механической компенсации, составит 1 мс. А также полагая, для упрощения расчетов, колебания с изменением силы тока по амплитуде в диапазоне 10% равным ΔI = 2,5…3,5 А, можно считать, что индуктивность катушки должна составлять:

Гн. (2)

Гн. (2)

В дальнейших расчетах принимаем усредненное значение (2) и будем считать, что индуктивность катушки составит 8 мГн. Оценим по известному алгоритму [8] массогабаритные параметры катушки индуктивности с L равной 8 мГн. При выполнении расчета принимаем, что ток короткого замыкания достигает 35 А. Диаметр провода, которым обмотана катушка индуктивности, выбираем из условия протекания тока короткого замыкания, и в соответствии с рекомендациями ПУЭ принимаем равным 5 мм. С учетом принятых значений индуктивность 8 мГн достигается при намотке медного провода длиной 170-190 м. Расчет массы катушки индуктивности, выполненный по известной методике [9], даже без учета веса диэлектрического каркаса, на который наматывается провод, и изоляции провода, показал, что масса катушки индуктивности достигает 27 кг. Учитывая, что масса сварочного аппарата типа DC/Arc SM-160 не превышает 9 кг, видно, что использование традиционного метода уменьшения сжимающего усилия, возникающего при коротком замыкании, включением катушки индуктивности в силовую цепь электропитания нецелесообразно, т.к. масса устройства с учетом сварочного аппарата в этом случае увеличивается в 4 раза и превышает значение, комфортное для переноски оператором.

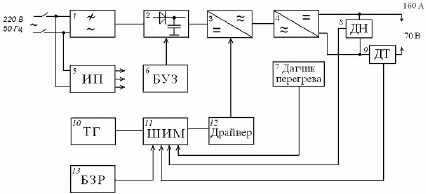

В базовом варианте (без коррекции) сварочный инвертор (рис. 1) состоит из сетевого выпрямительного блока 1, низкочастотного фильтра 2, инвертора 3 и блока силовых вентилей 4, постоянный ток с которого подается на дугу. Величина тока дуги определяется генератором ШИМ 11, управляющего через драйвер 12 по сигналам от тактового генератора 10 работой инвертора 3.

В работе полагаем, что возможность уменьшения сжимающего усилия путем ограничения скорости изменения Iсв может быть реализована путем «сглаживания» сигнала с датчика тока ДТ (рис. 1), управляющего работой ШИМа, а следовательно, и тока Iсв.

Рис. 1. Структурная схема сварочного аппарата: ИП – источник питания; ТГ – тактовый генератор; БЗР – блок запрета/разрешения работы ШИМ; БУЗ – блок управления задержкой; ДН – датчик напряжения в зоне сварки; ДТ – датчик тока в зоне сварки

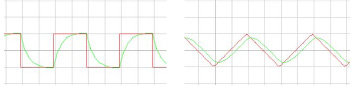

Рис. 2. Сигнал, имитирующий закон изменения дугового промежутка: красный – базовый вариант сигнала, зеленый – после коррекции

Коррекцию сигнала ДТ выполняли введением корректирующего устройства в цепь сигнала с датчика тока. Работа корректирующего устройства основана на уменьшении скорости изменения сигнала с ДТ (рис. 1). При моделировании принимали мгновенный и пилообразный законы изменения сигнала (рис. 2).

Экспериментальная оценка изменения амплитуды колебаний тока, вызванной изменением дугового промежутка из-за угара электрода и дрожания руки сварщика, выполнялась путем измерения напряжения на шунте, установленном в электрическую цепь непосредственно между сварочным инвертором и электродом.

Результаты исследования и их обсуждение

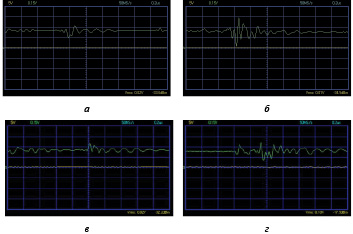

Результаты экспериментов по оценке изменения тока при сварке стальной полосы (материал : сталь 20) толщиной 1 мм встык и внахлёст приведены на рисунке 3.

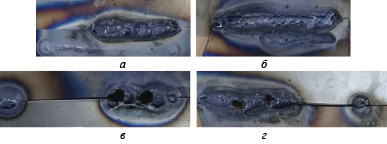

Видно, что амплитуда колебаний Iсв , вызванная изменением длины дугового промежутка вследствие влияния угара электрода и дрожания руки сварщика (измерение вольтметром на шунте), при сварке примерно в 2-2,5 раза меньше при использовании коррекции в цепи ДТ (рис. 1): при сварке внахлест наблюдается уменьшение амплитуды колебаний в 2,3 раза, с 14 В до 6 В, при сварке встык амплитуда меняется в 2 раза, с 10 В до 5 В соответственно. Ниже приведены фотографии сварных швов при сварке внахлест и встык.

Видно (рис. 4), что при сварке внахлест визуально шов более ровный при коррекции тока, это подтверждает, что имеет место уменьшение сжимающего усилия, возникающего при коротком замыкании путем ограничения скорости изменения силы тока. Однако основным критерием при сварке внахлест является количество прожогов/непроваров, которое в обоих случаях визуальных отличий не имеет.

Рис. 3. Осциллограмма сигнала: а – сварка внахлест; б – сварка внахлест (базовый вариант); в – сварка встык; г – сварка встык (базовый вариант)

Рис. 4. Фотографии сварных швов внахлест (а, б) и встык (в, г): а, в – базовый вариант; б, г – с коррекцией

При сварке встык шов некачественный в обоих случаях, наблюдаются прожоги. Несмотря на то что при коррекции количество прожогов меньше, их количество не позволяет считать шов качественным в результате требования ГОСТ, согласно которому усилие на разрыв сварного соединения должно составлять не менее 90% от усилия на разрыв для сплошного металла, что не выполняется в обоих случаях стыковой сварки.

Заключение

В работе проведены сравнительные испытания эффективности компенсационного управления динамическими свойствами источника питания. Показано, что коррекция сигнала ДТ позволяет «сгладить» угар электрода и произвольные движения руки сварщика, изменяя амплитуду пульсаций тока дуги в 2-2,5 раза. Однако «сглаживание» пульсаций сигнала ДТ при выполнении сварных соединений носит индивидуальный характер, зависит от марки свариваемой стали, марок используемых электродов и ряда других факторов. Поэтому качество получаемых соединений в значительной степени продолжает зависеть от квалификации сварщика и его опыта работы со сварочными инверторами. Для повышения эффективности работы при сварке малых толщин целесообразным представляется коррекция сигнала не только на выходе с датчика тока, но и на этапе ШИМ-преобразований, для чего требуется вносить изменения в алгоритм и детальное описание схемотехнических решений, используемых в электронном преобразователе тока для аппарата ручной дуговой сварки типа DC/Arc SM-160.