Тугоплавкие керамические материалы на основе соединений переходных металлов (нитриды, бориды, карбиды), чьи температуры плавления превышают 2200°C, могут быть применимы в аэрокосмической отрасли, в технологиях металлургической отрасли и в термоядерной энергетике [1–3]. Таким материалом является карбид титана (TiC), он имеет структуру типа NaCl (кубическую гранецентрированную). Карбид титана известен благодаря своим свойствам, таким как высокая температура плавления, относительно низкая плотность, высокая твердость, хорошая износостойкость [4]. Обычно для синтеза карбида титана используется технически чистый титан или оксид титана, а также углерод различного происхождения. Всё чаще ученые стали уделять внимание пористым керамическим материалам, они могут быть использованы в подложках для катализаторов, в фильтрах для газа и жидкости, а также в изготовлении резервуаров для газа и жидкости [5, 6]. Для получения пористого керамического материала в качестве источника углерода может быть использован древесный уголь. Он, в свою очередь, сочетает в себе высокую прочность, жёсткость и вязкость при низкой плотности, благодаря уникальной, ячеистой, пористой микроструктуре древесины [7]. Древесина демонстрирует отличные механические свойства при относительно низкой плотности [8, 9]. Именно благодаря этим свойствам древесный уголь обычно используется для изготовления пористых карбидов, таких как карбид титана. Кроме того, древесина, как и любая биомасса, является потенциально возобновляемым ресурсом для производства карбидов [10]. Процесс получения карбида титана с использованием древесного угля заключается в проникновении посторонних материалов (металла, керамики) в древесный уголь, полученный путем карбонизации древесины при высоких температурах (≥ 600°C).

Оксикарбиды титана также являются важными материалами для развития науки и техники. Для получения пористых карбидов и оксикарбидов из древесины можно использовать несколько методов: инфильтрация прекурсора полимера (PPI), инфильтрация плавлением (MI) и инфильтрация расплавленных солей (MSI), золь-гель-инфильтрация и химическая или физическая инфильтрация паров [11, 12].

В данной работе представлены результаты экспериментальных исследований, в ходе которых показана возможность синтеза карбида титана и оксикарбида титана в плазме дугового разряда с использованием в качестве исходного сырья древесных опилок, т.е. отходов деревообрабатывающего предприятия.

Цель исследования – реализация синтеза оксикарбидов и карбидов титана с использованием в качестве исходного сырья углерода, полученного из биомассы, а именно отходов древесины.

Материалы и методы исследования

В качестве прекурсоров были взяты технически чистый порошок диоксида титана (Rare Metals Corp., Russia) и древесный уголь, полученный пиролизом измельченных сосновых опилок (ООО «Дзержинский ЛПК», г. Томск). Суть пиролиза заключается в том, что органическое вещество разлагается на более простые фрагменты с помощью нагревания в отсутствии кислорода. Паровой пиролиз проводился при температуре 400 °С в течение 1 ч.

Все экспериментальные исследования были проведены на лабораторном электродуговом стенде [13]. Графитовые катод и анод, подключенные к источнику постоянного тока, являются основными элементами стенда. Анод выполнен в форме стержня, а катод выполнен в форме тигля, в него засыпается смесь порошков диоксида титана и древесного угля, которые предварительно были смешаны и перемолоты в шаровой мельнице с эксцентриковым приводом (Mill 8000M Horiba Scientific). При подаче разности потенциалов на анод и катод, в разрядном промежутке над дном тигля возникает дуговой разряд. В серии экспериментов источник питания настраивался на силу тока 200 А. Под его действием в системе поднимается температура (в столбе дуги до 12000°C), в результате чего происходит синтез карбида титана или оксикарбида титана. Метод реализуется в условиях генерации газов CO и CO2, которые формируют атмосферу, в которой происходит синтез. Они, в свою очередь, обеспечивают экранирование реакционного объема от кислорода воздуха, предотвращая полное окисление продуктов синтеза. Данный эффект однозначно наблюдается при сборе продукта синтеза со дна тигля-катода [13]; в настоящей серии экспериментов сбор продуктов синтеза производился с горловины тигля-катода. Полученные материалы анализируются методом рентгеновской дифрактометрии (Shimadzu XRD 7000s, длина волны излучения 1,54060 Å), а также методом растровой электронной микроскопии (Hitachi TM3000, Tescan Vega 3 SBU). Исследование термического разложения синтезируемого образца было выполнено с помощью синхронного-термического анализатора Netzsch STA 449 F3 Jupiter (Netzsch, Germany). Анализ проводился при скорости нагрева 10 °С/мин в корундовом тигле с перфорированной крышкой до температуры 1000 ºС. Образец массой ~8 мг распределялся равномерно по дну тигля и помещался в поток окислительной (воздух) среды. Скорость газового потока составляла 150 мл/мин. Также был выполнен качественный анализ состава газофазных продуктов окисления. Анализ проводился с помощью приставки к СТА в виде квадрупольного масс-спектрометра QMS 403 D Aëolos (Netzsch, Germany). Все исследования проводились в условиях атмосферного давления.

Результаты исследования и их обсуждение

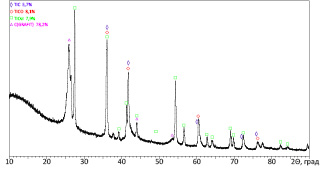

На рис. 1 представлена типичная картина рентгеновской дифракции продукта синтеза. Ранее в наших других работах [13] была показана возможность синтеза карбидов металлов. В проведенной серии экспериментов продукты синтеза собирались с области, наиболее близкой к горловине тигля, то есть в области, где влияние атмосферного воздуха наибольшее. По данным рентгеновской дифрактометрии можно идентифицировать в продуктах синтеза несколько кристаллических фаз. Во-первых, можно идентифицировать однозначно фазу графита, главный максимум которой расположен на ~26°. Данный максимум раздваивается, что может быть свидетельством присутствия одновременно двух графитоподобных углеродных фаз. Вероятно, одна фаза является графитизированным под действием высоких температур плазмы древесным углем, вторая фаза может быть продуктом процесса эрозии графитового анода. Также можно выделить фазу оксида титана, присутствие которой можно объяснить как наличием остатков исходного сырья (диоксида титана) в продуктах синтеза, так и окислением находящихся в системе материалов. Также можно идентифицировать кубическую фазу карбида титана и фазу оксикарбида титана. По данным количественного анализа в типичном продукте синтеза присутствует до 5,7 % (об.) карбида титана, до 8,1 % (об.) оксикарбида титана, до 7,9 % (об.) диоксида титана, а также до 78,2 % (об.) графита. Также на картине рентгеновской дифракции присутствует характерный изгиб фоновой линии в диапазоне от 10° до 20°, что может быть связано с присутствием в продуктах синтеза рентгеноаморфной составляющей. Точное определение соотношений масс или объемов рентгеноаморфной фракции и кристаллической представляется невозможным в рассматриваемом случае, поэтому сведения о концентрации кристаллических фаз следует считать оценочными. При этом следует отметить, что изменение продолжительности поддержания дугового разряда изменяет соотношение интенсивностей главных дифракционных максимумов графита и диоксида титана. Причиной этого может быть процесс эрозии анода, который увеличивает массу продукта синтеза за счет переноса массы анода в продукт синтеза, а также это явление может быть связано с изменением содержания исходного диоксида титана в зависимости от количества подведенной энергии.

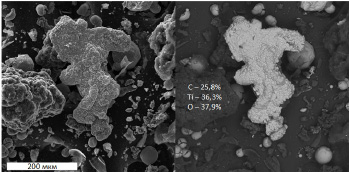

По данным растровой электронной микроскопии (рис. 2) в продуктах синтеза присутствует множество микроразмерных объектов с различной морфологией. По данным энергодисперсионного анализа идентифицировано присутствие в продуктах синтеза углерода, кислорода и титана, что подтверждает данные рентгеновской дифрактометрии.

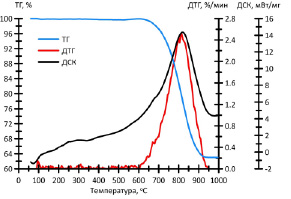

На рис. 3 представлены результаты термического анализа исследуемого образца.

Из рис. 3 видно, что процесс термического разложения протекает в одну стадию, связанную с окислением свободного углерода и образованием диоксида углерода. Начальная температура окисления Ti, вычисленная графическим способом из данных ТГ, составила 696°C. Температура завершения процесса разложения Tf – 920°C. Полученные значения температур Ti и Tf характерны для процесса разложения графита [14]. При этом общая потеря массы образца составила 37 wt %.

Профиль ДТГ (рис. 3) имеет мономодальный вид и определяется в температурном интервале 576–932 °С со значением максимальной скорости реакции wmax = 0,25 wt % / °C при температуре Тmax = 815°C. Также следует отметить, что температура экзотермического максимума на профиле ДСК (рис. 3) совпадает со значением Tmax. Наблюдаемый экзотермический эффект был связан с выделением тепла при окислении углерода с образованием СО2, характер профиля которого совпадает с данными ДТГ и ДСК.

Рис. 1. Типичная картина рентгеновской дифракции продуктов синтеза, собранных с области горловины тигля – катода разрядного контура

Рис. 2. Растровая электронная микроскопия (x500)

Рис. 3. Данные ТГ, ДТГ и ДСК для процесса термического разложения исследуемого образца в среде воздуха. Скорость нагрева 10 °С/мин, расход воздуха – 150 мл/мин

Заключение

В представленной работе изложены результаты экспериментальных исследований, в рамках которых в серии экспериментов были синтезированы кристаллические фазы графита, карбида титана и оксикарбида титана воздействием атмосферной плазмы дугового разряда на смесь древесного угля и диоксида титана. Ранее подобным подходом были получены образцы на основе карбида титана, в данной же серии экспериментов проводился раздельный сбор продуктов синтеза из разных частей реакционной зоны, а именно, с участка горловины тигля. Вероятно, в области горловины тигля происходят физико-химические процессы под действием плазмы дугового разряда, в условиях прямого контакта атмосферного воздуха и исходного сырья, что приводит к образованию кристаллических фаз карбида титана, оксикарбида титана, вероятно, оксида титана. Кроме того, в продуктах синтеза идентифицированы две фазы графита, одна из которых является продуктом эрозии электродов разрядного контура, вторая является результатом процесса графитизации исходного древесного рентгеноаморфного угля.

Работа выполнена при финансовой поддержке Министерства науки и высшего образования Российской Федерации (проекты № 075-00268-20-02 (ID: 0718-2020-0040) и № FZES-2021-0008).