Предприятия по переработке льна занимаются выпуском ткани, нетканых полотен, веревок, шпагата, медицинских расходных материалов, производством масла и семени. В качестве образующихся отходов (вторичного сырья) данного вида промышленности являются треста, костра, солома и жмых [1]. Костра представляет собой одревесневшие частицы мелкой соломы стебля льна (70 % массы стебля) и состоит из стойких соединений, таких как целлюлоза, лигнин, высокополимерные пентозаны с наличием жиров, воска, смолы и гемицеллюлозы [2].

Пылевидная фракция (отделенная от волокна) применима при производстве плиты и фанеры, а также комбинированных ДСП, её преимуществом перед древесными отходами является более низкая влажность [2, 3]. Также костра используется в качестве твердого топлива в виде брикетов, гранул и пеллет, которые применимы для твердотопливных котельных агрегатов со слоевым сжиганием. При этом теплота сгорания такого топлива находится в диапазоне 17–18,6 МДж/кг [4], что соответствует древесным опилкам и другим типам биомассы [5].

Одним из путей увеличения энергетической ценности данного вида топлива является пиролиз костры с получением полукокса. Также это обусловлено высоким потенциалом технологии в части экологичности и вариативности получаемых продуктов (полукокс, жидкие углеводороды и неконденсируемый газ) [6]. Большинством исследователей [7] в предметной области установлено, что основными факторами, влияющими на качество продуктов и их материальный баланс, являются температура и скорость нагрева сырья. Регулирование процесса данными параметрами позволяет обеспечивать более высокую степень карбонизации получаемых продуктов, в частности полукокса.

Настоящее исследование направлено на проведение эксперимента по определению и апробации технологических условий производства полукокса из костры льна методом медленного пиролиза.

Материалы и методы исследования

В качестве исходного сырья использован вторичный продукт переработки льна, полученный с предприятия по выращиванию и переработке данного сырья, выпускающего изделия технического назначения (г. Асино, Томская область, Россия). Предварительно образец (с размером фракции до 30 мм) подвергался измельчению в режущей мельнице с последующим фракционированием на ситах с размером ячеек менее 0,5 мм.

Для определения оптимальной температуры пиролиза исследуемого образца был выполнен термический анализ с помощью дифференциального термического анализатора Netzsch STA 449 F3 Jupiter (Netzsch, Германия). Анализ проводился в инертной среде аргона (в условиях атмосферного давления) при скорости нагрева 10 °С/мин до температуры 800 °С. Скорость газового потока (аргон) составляла 150 мл/мин. Масса образца – 10 мг.

Характеристики процесса термического разложения (начальная и конечная температура интенсивного разложения Td и Тf соответственно, максимальная скорость процесса wmax при характерной температуре Тmax) были определены графическим методом [8] с использованием данных ТГ и ДТГ.

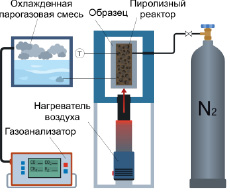

Получение полукокса осуществлялось с помощью экспериментальной установки медленного пиролиза, принципиальная схема которой представлена на рис. 1.

В цилиндрический реактор с неподвижным слоем, работающий в периодическом режиме, загружался измельченный образец вторичного продукта переработки льна (масса образца 4 г). Далее к нижней части реактора подводилась теплота (косвенным способом) путем предварительного нагрева воздуха терморегулируемым теплонагревателем LHS 61L PREMIUM (LEISTER, Швейцария) мощностью 16 кВт (максимальная температура нагрева 650 °С). Воздух к термонагревателю подводился с помощью вентилятора высокого давления AIRPACK (LEISTER, Швейцария). Температура греющей среды составляла 450 °С (определена из данных термического анализа). Контроль температуры внутри реактора осуществлялся непрерывно с помощью установленной термопары Т, подключенной к регистратору Термодат-25Е6 (Термодат, Россия) с функцией электронного самописца. Камера реактора в процессе пиролиза образца непрерывно продувалась азотом, расход которого составлял 2 л/мин.

Образующиеся в процессе пиролиза парогазовые продукты подвергались охлаждению посредством их барботирования в воде. Неконденсируемые газофазные продукты пиролиза исследовались с помощью поточного газоанализатора Тест-1 (БОНЭР, Россия).

Рис. 1. Принципиальная схема экспериментальной установки пиролиза биомассы

Первая стадия проведения экспериментального исследования связана с нагревом реактора и образца (косвенным способом) до заданной температуры (Tg = 450 °C). Скорость нагрева составляла 20 °С/мин, что характерно для процесса медленного пиролиза. Данная стадия сопровождается испарением внешней и связанной влаги и последующим началом возгонки летучих соединений (целлюлоза, гемицеллюлоза и лигнин) [9]. При достижении заданной Tg в реакторе поддерживалась постоянная температура до окончания процесса пиролиза (II стадия). Процесс пиролиза считался завершенным в случае отсутствия газофазных соединений в виде СO, CO2, СH4 и H2, которые количественно фиксировались с помощью поточного газоанализатора. Далее следовало охлаждение реактора (III стадия) для исключения самовозгорания полукокса, образующегося в процессе пиролиза. Скорость нагрева и охлаждения реактора изменялась посредством регулирования частоты переменного тока воздушного нагнетателя.

Технические характеристики исходного образца и полученного полукокса (влажность, выход летучих соединений, зольность и теплота сгорания) были определены в соответствии со стандартными методиками: ГОСТ Р 52911-2013, ГОСТ Р 55660-2013, ГОСТ 11022-95 и ГОСТ 147-2013 соответственно. Для определения теплоты сгорания был использован бомбовый калориметр АБК-1 (Русские энергетические технологии, Россия).

Исследование изменения морфологии частиц было выполнено с помощью растрового электронного микроскопа JSM-6000C (JEOL, Япония).

Результаты исследования и их обсуждение

В табл. 1 представлены результаты технического анализа исходного образца (вторичный продукт переработки льна). Образец характеризуется высоким значением содержания летучих соединений, низкой зольностью и сопоставимым значением теплоты сгорания относительно других твердых топлив, что в целом характерно для биомассы [10].

Таблица 1

Технические характеристики исходного образца

|

Технические характеристики |

|||

|

Влажность Wr |

Выход летучих Vdaf |

Зольность Ad |

Теплота сгоранияr |

|

мас. % |

МДж/кг |

||

|

9,4 |

78,3 |

3,6 |

19,7 |

Примечание. r – рабочее состояние, d – сухое состояние, daf – сухое беззольное состояние.

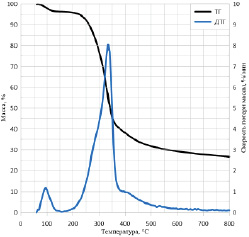

Рис. 2. ТГ- и ДТГ-профили, характеризующие процесс термического разложения образца

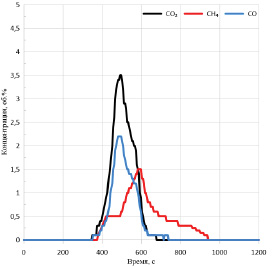

Рис. 3. Изменение содержания концентрации соединений CO2, CO, CH4, идентифицируемых в неконденсируемых газофазных продуктах пиролиза

Результаты термического анализа образца костры льна в виде ТГ- и ДТГ-профилей представлены на рис. 2.

Первая стадия процесса термического разложения связана с удалением абсорбированной влаги (Δm = 3,4 %) до 130 °С. Последующая потеря массы в количестве 61 % в температурном интервале 220–450 °С связана с разложением гемицеллюлозы (220–300 °C), целлюлозы (300–400 °C) и лигнина (250–500 °C) [11]. Профиль ДТГ, характеризующий процесс термического разложения (температурный интервал 220–450 °С) имеет мономодальный вид. Максимальная скорость реакции термического разложения wmax cоставляет 8 %/мин при соответствующей температуре Tmax = 337 °C.

По данным ТГ (рис. 2) температуры начала Td и окончания Tf интенсивного разложения в инертной среде составляют 235 °C и 450 °C соответственно. Остаточная масса образца (полукокса) при температуре 450 °С составляет около 34 %. Данная температура была выбрана для проведения последующего пиролиза в экспериментальной установке (рис. 1).

По результатам проведения процесса пиролиза исследуемого образца костры льна, масса образующегося углеродного остатка (полукокса) составила около 32±0,6 мас. %, что коррелирует с данными термического анализа (рис. 2).

На рис. 3 приведены зависимости изменения концентраций, образующихся в процессе пиролиза неконденсируемых газофазных соединений.

Зависимость изменения выхода идентифицированных соединений характеризуется мономодальными профилями со значением максимальных концентраций для СО2 = 3,5 об. %, СО = 2,2 об. % и CH4 = 1,5 об. %. Более высокое значение концентрационного максимума образующегося диоксида углерода относительно других соединений может быть связано с высоким содержанием кислорода в составе исходного образца, что свойственно подобному типу материалов (биомассе [12]).

В табл. 2 представлены результаты технического анализа полученного углеродного остатка (полукокса). В результате карбонизации костры льна методом пиролиза наблюдается значительное снижение содержания летучих соединений и, как следствие, увеличение теплоты сгорания (до значения, сопоставимого с металлургическим коксом [13]) и зольного остатка. Последний после сжигания может быть использован в качестве удобрения в сельскохозяйственной отрасли.

Таблица 2

Технические характеристики полученного полукокса

|

Образец |

Технические характеристики |

|||

|

Влажность Wr |

Выход летучих Vdaf |

Зольность Ad |

Теплота сгорания Qri |

|

|

мас. % |

МДж/кг |

|||

|

Полукокс из льна |

2,4 |

13,7 |

11,5 |

30,4 |

Примечание. r – рабочее состояние, d – сухое состояние, daf – сухое беззольное состояние.

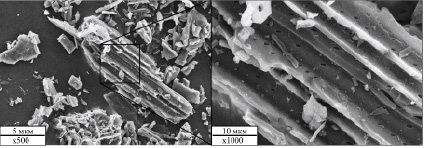

Рис. 4. Снимки РЭМ частиц полученного образца полукокса

На рис. 4 представлены микрофотографии частиц полученного полукокса.

Образец полукокса состоит из огранённых частиц неправильной формы с неоднородной поверхностью, на которой содержится множество более мелких фрагментов. Также на поверхности частиц можно наблюдать наличие образовавшихся в результате выхода летучих соединений большого количества пор, трещин и каналов.

Заключение

В данной работе представлено исследование, описывающее медленный пиролиз костры льна, являющейся отходом производства. Данный тип биомассы подвергался термическому разложению в реакторе с неподвижным слоем с воздушным нагревом при температуре 450 °С. Процесс протекал при скорости нагрева 20 °С/мин в присутствии инертного агента. Максимальные концентрации CO2, CO и CH4 в течение процесса составили 3,5 об. %, 2,2 об. % и 1,5 об. % соответственно. Углеродный остаток, полученный в количестве 32,0±0,6 %, характеризуется увеличением по сравнению с исходным образцом зольности и теплоты сгорания в 3,2 и 1,5 раз соответственно.

Полученный продукт может найти применение в качестве топлива, прекурсора активированного угля, сорбента, наполнителя, удобрения и катализатора [2]. Полукокс, полученный при низких температурах пиролиза и применяемый в качестве твердого топлива, за счет остаточного содержания летучих веществ отличает хорошая реакционная способность, но из-за этого же повышается количество мелкодисперсной золы уноса [14]. Также данный продукт может найти применение при совместном сжигании с классическими топливами с целью снижения эмиссии CO и NOx и улучшения кинетики горения [15].

Работа выполнена при финансовой поддержке Министерства науки и высшего образования Российской Федерации (проекты № FZES-2021-0008 и № FSWW-2020-0022).