Рост добычи и потребления угля в последние десятилетия замедлен из-за существенного экологического ущерба, наносимого тепловыми электрическими станциями при его сжигании в целях выработки тепловой и электрической энергии. На данный момент большинство исследований в области энергетики направлены на минимизацию выбросов антропогенных газов [1, 2] и на обоснование перспектив использования альтернативных источников энергии [2–4]. Одним из таких источников является энергия, полученная при сжигании биомассы. Древесина в качестве биомассы, как добавка к углю, является наиболее популярной в последние годы из-за нескольких особенностей. Во-первых, данный вид биомассы является доступным. Ежегодно в России полезным способом утилизируется 2 млн т продуктов переработки древесных отходов, а формируется таких отходов ежегодно более 30 млн т [5]. Во-вторых, древесина является углерод-нейтральной компонентой, то есть количество диоксида углерода, выбрасываемого в атмосферу при сжигании древесины, равно количеству СО2, поглощенному из атмосферы при её росте [6]. В-третьих, древесина является возобновляемым источником энергии. Сжигание отходов переработки деловой древесины в энергетических целях само по себе неэффективное мероприятие, а ее глубоко переработанные продукты или сама древесина как добавка к основному энергетическому топливу – достаточно перспективное направление в энергетике. Применение биомассы как экологически эффективной и инициирующей добавки в смеси с углем на ТЭС может привести к существенному снижению выбросов диоксида серы в дымовых газах [7], что впоследствии позволит снизить формирование кислотных дождей, дефолиацию древесных растений и сохранить леса.

Для эффективного внедрения технологий по сжиганию мелкодисперсных смесевых топлив на основе угля и древесины необходимо решить ряд задач. Первая – проработка систем топливоприготовления, например, совместное или отдельное с последующим смешением. Вторая – совместное сжигание таких топлив в горелочных устройствах. Третья – плечи доставки и системы хранения.

На данный момент обозначенный ряд задач недостаточно решен или в некоторых случаях не решен вовсе для внедрения данной технологии повсеместно, поэтому и существуют единичные успешные проекты с максимальной концентрацией биомассы в смеси с углем не более 13 %. Поэтому нами было принято решение в данной работе рассмотреть решение одной из озвученных ранее задач.

Целью данной работы является исследование процессов распыления каменного угля в смеси с отходами переработки древесины (сосновых опилок) при разных концентрационных составах и давлениях воздуха при подаче топлива в топку аэродинамического имитатора камеры сгорания.

Материалы и методы исследования

Перед началом экспериментов древесная биомасса подсушивалась (влажность не более 5,5 %), далее измельчалась механическим способом и с помощью сит просеивалась (средний размер частиц менее 200 мкм). Тощий уголь измельчался с применением шаровой барабанной мельницы и просеивался через сито с тем же размером ячеек, что и древесина. Формирование смесевых топлив осуществлялось в шаровой барабанной мельнице с мелющими телами в разных концентрационных соотношениях угля и древесины (90/10 %, 75/25 %, 50/50 %), смешение осуществлялось на протяжении 10 мин.

Технический анализ исходных компонент и смесевых топлив осуществлялся ранее и приведен в работе [8].

Из анализа табл. 1 видно, что увеличение доли древесной биомассы до 50 % в смеси с углем марки Т приводит к незначительному снижению калорийности таких топлив на 3,6 %. При этом снижение (по объему) зольного остатка таких топливных смесей составило 39,7 %. В угле марки Т содержание серы достаточно высоко 0,6 % при увеличении доли древесной компоненты в смеси до 50 % приводит к ее существенному и неаддитивному снижению в смесевом топливе на 61,7 %.

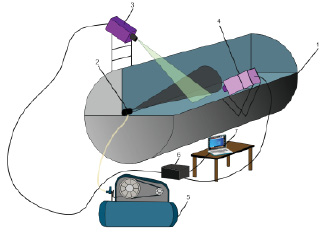

Экспериментальные исследования проводились на стенде, позволяющем моделировать топку котлоагрегата с системой распыла сухих смесевых топлив в широком диапазоне давлений. В качестве распыляющего агента использовался воздух, который компрессором 5 подавался на форсунку с топливной системой 2. Разовая экспериментальная загрузка топлива осуществлялась весом 0,5±0,01 кг. Для фото- и видеофиксации струя топлива подсвечивалась лазерной установкой 3 с лучом, ориентированным по оси факела. Фоторегистрация струи осуществлялась в момент ее подсвечивания лазерным импульсом, при помощи высокоскоростной цифровой камеры. Принципиальная схема и фото экспериментальной установки представлены на рис. 1.

Таблица 1

Результаты анализа теплоты сгорания, влажности, зольности, выхода летучих веществ и элементный анализ исследовавшихся смесевых топлив

|

Топливо (древесина/уголь), % |

Технический анализ |

Теплотворная способность, Q, МДж/кг |

Элементный состав1 |

|||||

|

Влажность, W a |

Зольность, Ad |

Выход летучих, V daf |

С |

H |

N |

Sорг |

||

|

% |

% |

|||||||

|

0 Древ / 100 Т |

5,52 |

18,37 |

24,93 |

25,72 |

84,3 |

6,4 |

2,9 |

0,6000 |

|

10 Древ / 90 Т |

5,42 |

14,24 |

26,46 |

25,60 |

53,5 |

4,1 |

1,4 |

0,4100 |

|

25 Древ / 75 Т |

5,34 |

13,65 |

28,33 |

25,22 |

52,2 |

4,4 |

1,2 |

0,3200 |

|

50 Древ / 50 Т |

5,41 |

11,08 |

39,95 |

24,79 |

51,0 |

4,9 |

0,8 |

0,2300 |

|

100 Древ / 0 Т |

5,35 |

0,29 |

80,25 |

21,73 |

50,48 |

5,75 |

0,04 |

0 |

Индексы а, d, и daf – аналитическая, сухая и беззольная масса пробы.

1по отношению к массе сухого образца.

а)

б)

Рис. 1. а) экспериментальная установка для исследований характеристик распыления пылевидных смесевых топлив: 1 – аэродинамический имитатор камеры сгорания, 2 – форсунка с системой распыления топлива, 3 – лазер, 4 – высокоскоростная видеокамера, 5 – компрессор, 6 – блок синхронизации, 7 – персональный компьютер; б) фото экспериментальной установки

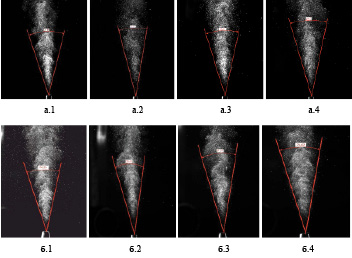

На рис. 2 приведены типичные изображения результатов исследования угла раскрытия факела при распылении смесевых древесно-угольных смесей при давлении 1 бар (рис. 2, а) и 2 бара (рис. 2, б).

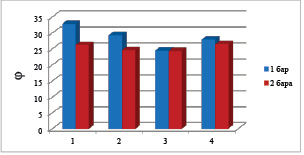

Выполнена расшифровка полученных изображений углов раскрытия факела топливных смесей при различных значениях давлений. Результаты расшифровок результатов экспериментов приведены на рис. 3.

Рис. 2. Типичные изображения углов раскрытия топливных смесей на основе угля и древесины при давлениях 1 (а) и 2 (б) бара с изменением доли древесины в смеси от 10 до 50 %: 1. Уголь – 100 % _ Древесина – 0 %. 2. Уголь – 90 % _ Древесина – 10 %. 3. Уголь – 75 % _ Древесина – 25 %. 4. Уголь – 50 % _ Древесина – 50 %

Рис. 3. Результаты анализа изменения углов раскрытия струи распыла однородного угля и топливных смесей при доле древесины от 10 до 50 % с учетом изменения давления в системе от 1 до 2 бара: 1. Уголь – 100 % _ Древесина – 0 %. 2. Уголь – 90 % _ Древесина – 10 %. 3. Уголь – 75 % _ Древесина – 25 %. 4. Уголь – 50 % _ Древесина – 50 %

Результаты экспериментов показали, что при постоянном давлении, равном 1 бар и увеличении доли древесной компоненты до 50 % в смеси изменяется в меньшую сторону угол раскрытия факела. Например, при соотношении компонент уголь/древесина 90/10 % угол уменьшается менее чем на 10,5 %, при соотношении 75/25 % угол раскрытия факела уменьшился менее чем на 25 %, а при равном соотношении компонент уменьшение угла раскрытия факела составляет 15 % по сравнению с углом раскрытия факела при распылении однородного угля. Уменьшение угла раскрытия факела приводит к неравномерному распределению топлива по топке, а значит, наименее эффективному сжиганию. Поэтому давление в 1 бар является неэффективным для смесевых топлив на основе диспергированных частиц угля и древесины.

Таблица 2

Результаты анализа случайных погрешностей измерений

|

Давление, бар |

1 |

2 |

||||||

|

Состав смеси (уголь/древесина) |

100/0 |

90/10 |

75/25 |

50/50 |

100/0 |

90/10 |

75/25 |

50/50 |

|

Среднее значение угла раскрытия струи, а, ˚ |

32,49 |

29,36 |

24,42 |

27,99 |

26,39 |

24,62 |

24,37 |

26,51 |

|

Случайная погрешность измерений, ΔSai |

0,476 |

0,296 |

0,307 |

0,158 |

0,466 |

0,281 |

0,109 |

0,352 |

|

Среднеквадратичаная погрешность, % |

1,47 |

1,01 |

1,26 |

0,57 |

1,77 |

1,14 |

0,45 |

1,33 |

Анализ углов раскрытия факела смесевых топлив при давлении 2 бара показал менее существенное изменение. При концентрациях древесной компоненты в смеси от 10 до 25 % угол раскрытия факела уменьшился менее чем на 6 % по сравнению с углом раскрытия факела однородного угля. При соотношении компонент уголь/древесина 50/50 % угол раскрытия факела не изменился по сравнению с углом раскрытия факела однородного каменного угля. Результаты исследований проводились для каждой топливной смеси не менее пяти раз с хорошей повторяемостью.

Выполнены оценки систематических и случайных погрешностей определения угла раскрытия струи, которые не превышали 2 %. Установлена удовлетворительная повторяемость результатов экспериментов при использовании смесевых топлив, идентичных по своему составу и отличающихся только концентрацией основных компонент. Установлено, что в период времени стабильного распыления факела повторяемость экспериментов является наиболее высокой. Результаты расчетов случайных погрешностей приведены в табл. 2.

Заключение

Экспериментальные исследования по совместному распылу угольной пыли в смеси с опилками показали, что минимальное давление составляет 2 бара, ниже которого угол раскрытия снижается и не приводит ни к каким положительным эффектам. Установлено, что при таком давлении и доле древесной компоненты в смеси с углем равной 50 % угол раскрытия факела смеси идентичен углу раскрытия факела однородного угля. Анализ полученных результатов позволяет сделать вывод, что при давлении, равном 2 бара, равновесная смесь будет распыляться в соответствии с распылом однородного угля и не приведет к существенным изменениям процесса распыления. Полученные результаты исследования позволяют предположить, что при увеличении давления можно получить эффект с увеличением угла раскрытия факела при равном по массе соотношении компонент (уголь/древесина) в смеси.

Работа выполнена при финансовой поддержке Министерства науки и высшего образования Российской Федерации в рамках проекта № FZES-2021-0008.