Задача обеспечения рациональных припусков остается одной из наиболее важных при обеспечении высокого качества, надежности, экономичности машиностроительной продукции. Разработанный В.М. Кованом [1] метод расчета припусков на обработку в сочетании с методом размерных цепей Б.С. Балакшина [2] и методикой применения графов для наглядного представления и автоматизации расчета размерных цепей Б.С. Мордвинова [3] были и остаются основными теоретическими средствами для решения данной задачи. Метод, использующий эти средства для размерно-точностных расчетов при проектировании технологии механической обработки, – это метод размерного анализа [3, 4], позволяющий, в частности, оптимально назначить размерную структуру, установить рациональные значения технологических допусков и операционных припусков.

Несмотря на имеющиеся достижения в теории и практике [5, 6, 7] размерного анализа, на многих предприятиях продолжают использовать вместо размерного анализа метод «проб и ошибок» при назначении параметров обработки на операциях технологических процессов, особенно это касается операционных припусков. Это связано с тем, что, в отличие от операционных допусков, операционные припуски не указываются непосредственно в технологической документации и, следовательно, непосредственно не контролируются.

При этом от обеспечения минимальных припусков прямо зависят качество и экономичность изготавливаемой продукции [8, 9, 10]. Существует значение минимального операционного припуска [1], которое соответствующим образом рассчитывается и должно быть обязательно обеспечено. При заниженных значениях минимальных припусков на поверхности детали останутся следы предшествующей обработки («чернота») или неудаленные дефекты поверхностного слоя. При завышенных значениях увеличиваются потери материала и затраты на удаление припусков. В то же время при проведении современного размерного анализа операционные технологические размеры и размеры заготовки рассчитываются таким образом, что автоматически гарантируется удаление минимальных припусков [11, 12, 13].

Выполним сравнительное исследование двух технологических процессов механической обработки детали – заводского – с назначенными опытным путем без размерного анализа технологическими размерами, и расчетного – с размерным анализом. Определим значения минимальных припусков для каждого технологического процесса и сравним полученные результаты. Для краткости ограничимся только линейными технологическими размерами.

Материалы и методы исследования

Все задачи технологических размерных расчетов могут быть разделены на проектные и проверочные [2]. При решении проектной задачи требуется определить параметры составляющих звеньев размерной цепи – технологических размеров – по заданным замыкающим звеньям размерной цепи – конструкторским размерам и припускам. При решении проверочной задачи требуется определить, правильно ли решена проектная задача расчета технологических размеров, допусков и припусков.

В данном случае будем выполнять, во-первых, проверочный расчет технологических размеров, допусков и припусков заводского технологического процесса, при проектировании которого данные параметры назначались опытным путем, без проведения размерного анализа, во-вторых, выполним проектный и проверочный расчет технологических размеров, допусков и припусков того же технологического процесса в соответствии с положениями размерного анализа.

На кафедре «Технология машиностроения» ОмГТУ разработаны компьютерные программы: «Расчет линейных технологических размеров и допусков “DIAMOND”» и «Проверочный расчет линейных технологических размеров и допусков “DIAMOND-B”» [14].

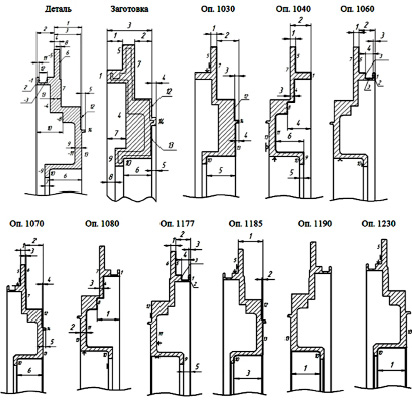

Отличительной особенностью данных компьютерных программ является то, что исходные данные для них подготавливаются в виде текстовых файлов, содержащих форматированную информацию о геометрической модели чертежа детали и об информационно связанных с этой моделью за счет сквозной нумерации поверхностей геометрических моделях заготовки и операционных эскизов (рис. 1) (программа «DIAMOND») с добавлением информации о значениях операционных технологических размеров (программа «DIAMOND-B»). Геометрическая модель детали представляет собой эскиз детали, на котором пронумерованы только торцы и обозначены только линейные конструкторские размеры. Торцы – границы линейных конструкторских размеров, которые открыты влево, обозначены знаком «минус», вправо – знаком «плюс». Все линейные конструкторские размеры с подробным описанием помещаются в таблицу (табл. 1).

Соответствующие торцы геометрических моделей заготовки и операционных эскизов (рис. 1) обозначаются аналогичными номерами торцов геометрической модели детали. Размеры заготовки и операционные технологические размеры на всех операциях, на которых обрабатываются торцы, обозначаются последовательно возрастающими номерами. Обозначенные таким способом технологические размеры помещаются в соответствующую таблицу (табл. 2). В таблице 2 приведены два варианта границ линейных размеров заготовки – заводской и расчетный. Границы линейных размеров заготовки на рисунке 1 указаны в соответствии с простановкой линейных размеров на чертеже заводской заготовки.

Таблица 1

Описание линейных конструкторских размеров детали

|

Номер размера |

Номинальное значение |

Отклонения размера |

Границы размера |

||

|

Верхнее |

Нижнее |

Левая |

Правая |

||

|

1 |

23 |

0,05 |

–0,05 |

–5 |

13 |

|

2 |

15 |

0 |

–0,24 |

–1 |

–5 |

|

3 |

22 |

0,1 |

–0,1 |

–5 |

12 |

|

4 |

5 |

0 |

–0,16 |

–5 |

6 |

|

5 |

4 |

0,3 |

–0,3 |

12 |

14 |

|

6 |

28 |

0,1 |

0,05 |

10 |

13 |

|

7 |

4 |

0,2 |

–0,2 |

–9 |

10 |

|

8 |

1 |

0 |

–1,0 |

6 |

7 |

|

9 |

6 |

0,2 |

–0,2 |

–11 |

13 |

|

10 |

22,5 |

0,2 |

–0,2 |

–1 |

–8 |

|

11 |

2 |

0,4 |

0 |

–1 |

–2 |

|

12 |

7 |

0,2 |

0 |

2 |

3 |

|

13 |

4 |

0,2 |

–0,2 |

–4 |

7 |

Рис. 1. Геометрические модели детали, заготовки и оперционных эскизов технологического процесса

Таблица 2

Описание линейных технологических размеров

|

Номер операции |

Номер базы |

Число линейных размеров |

Границы линейных размеров |

|

Заготовка |

– |

8 |

1,5; 7,12; 1,12; 12,14; 14,13; 13,10; 1,4; 1,9 (заводские) |

|

1,5; 7,5; 5,12; 5,14; 5,13; 5,10; 5,4; 5,9 (расчетные) |

|||

|

1030 |

5 |

5 |

5,7; 7,14; 14,12; 14,13; 13,10 |

|

1040 |

13 |

6 |

7,5; 7,1; 7,4; 1,8; 10,9; 9,11 |

|

1060 |

10 |

4 |

7,5; 5,1; 1,2; 2,3 |

|

1070 |

5 |

6 |

5,6; 6,13; 6,7; 13,12; 13,14; 13,10 |

|

1080 |

10 |

3 |

1,8; 13,11; 7,4 |

|

1177 |

12 |

5 |

6,5; 5,1; 1,2; 2,3; 1,9 |

|

1185 |

5 |

3 |

5,3; 13,12; 13,10 |

|

1190 |

13 |

1 |

13,10 |

|

1230 |

5 |

1 |

13,10 |

Таблица 3

Расчетные значения минимальных операционных припусков

|

Индекс припуска |

Значение |

|

1030.01, 1030.02, 1030.03, 1030.04, 1030.05, 1040.01, 1040.02, 1040.03, 1040.05 |

0,490 |

|

1060.01, 1060.02, 1070.02, 1070.03, 1070.04, 1070.05, 1070.06, 1080.01, 1080.02, 1080.03, 1177.03, 1177.04, 1177.05 |

0,200 |

|

1177.01, 1177.02, 1185.01, 1185.02, 1185.03 |

0,050 |

|

1190.01 |

0,020 |

|

1230.01 |

0,010 |

Однако данная заводская простановка размеров заготовки выполнена без учета рекомендаций теории размерного анализа относительно простановки размеров заготовки. В соответствии с рекомендациями теории размерного анализа все размеры заготовки должны быть проставлены от поверхности, являющейся базой на первой операции, т.е. от поверхности 5, что и выполнено для расчетного варианта простановки размеров заготовки. Данная рекомендация направлена на уменьшение погрешностей припусков, так как погрешности припусков включают в себя допуски на размеры заготовки.

Далее выполнялось автоматизированное решение проектной задачи с помощью программы «DIAMOND» для одного варианта – расчетных исходных данных, и проверочной задачи размерного анализа с помощью программы «DIAMOND-B» для двух вариантов исходных данных – заводских и расчетных. При этом в качестве расчетных минимальных операционных припусков (табл. 3) были приняты значения на основе справочных данных, равные суммам значений шероховатости на предшествующей операции и глубины дефектного слоя.

Расчетные значения технологических размеров были получены в результате решения проектной задачи с помощью программы «DIAMOND» частично с теми же заводскими данными, что и для заводского технологического процесса, а именно с теми же границами и технологическими допусками на всех операциях технологического процесса, но с исправленными в соответствии с рекомендациями теории размерного анализа границами размеров заготовки.

Заводские и полученные расчетные значения, как уже было сказано выше, заносились в файл исходных данных программы «DIAMOND-B» путем добавления к файлу исходных данных программы «DIAMOND».

На первом этапе проверочного расчета, выполняемого с помощью программы «DIAMOND-B», определялась ожидаемая погрешность конструкторских размеров. В рассматриваемом случае все технологические допуски для обоих вариантов исходных данных были назначены правильно, все допуски конструкторских размеров обеспечиваются.

а)

б)

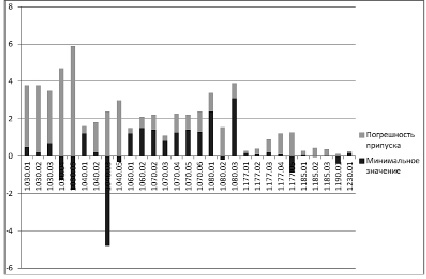

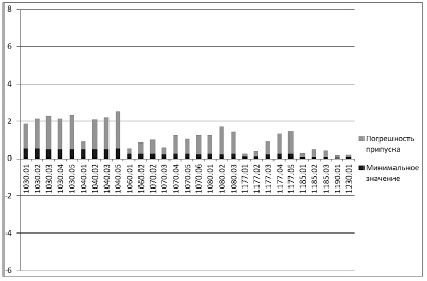

Рис. 2. Значения заводских (а) и расчетных (б) операционных минимальных припусков и погрешностей операционных припусков

На втором этапе проверочного расчета определялось, обеспечиваются ли значения верхнего и нижнего отклонений конструкторских размеров и минимальных операционных припусков. Для этого программой производилось автоматическое сравнение полученных в результате проверочного расчета значений конструкторских размеров и минимальных операционных припусков с заданными значениями (табл. 1 и 3) с выдачей соответствующих сообщений.

Результаты исследования и их обсуждение

Результаты проверочного расчета двух вариантов линейных технологических размеров показаны в виде диаграмм (рис. 2), построенных на основе полученных числовых данных об операционных минимальных припусках и погрешностях припусков.

На рисунке 2а показаны результаты проверочного расчета для заводского технологического процесса, на рисунке 2б – результаты проверочного расчета для расчетного варианта технологического процесса.

На рисунке 2 нижние, более темные части блоков показывают значения минимальных операционных припусков, верхние, светлые части блоков показывают значения погрешностей операционных припусков.

Темные части блоков, расположенные ниже горизонтальной оси, означают отрицательные значения минимальных припусков, соответственно, темные части блоков, расположенные выше горизонтальной оси, означают положительные значения минимальных припусков. Погрешность припуска считается верхним отклонением припуска, а минимальное значение припуска – его номинальным значением. Наибольшее значение припуска равно сумме минимального значения припуска и погрешности припуска.

Сравнительный анализ значений минимальных операционных припусков для заводского технологического процесса (рис. 2а) и расчетного (рис. 2б) показывает, что некоторые минимальные операционные припуски в первом случае имеют отрицательные значения (переходы 1030.04, 1030.05, 1040.03, и др.), на данных переходах возможно появление черноты, в то же время ряд минимальных заводских операционных припусков имеет завышенные значения (переходы 1040.01, 1060.01, 1060.02 и др.), на данных переходах возникают излишние потери материала. Кроме того, заводской вариант имеет завышенные погрешности операционных припусков из-за нерациональной простановки размеров заготовки.

Расчетные минимальные операционных припуски (рис. 2б) соответствуют расчетным назначенным значениям (табл. 3), незначительно увеличенным вследствие корректировки (округления) операционных технологических размеров. Погрешности операционных припусков на начальных операциях для расчетного варианта значительно ниже вследствие принятия вышеупомянутого требования, что все размеры заготовки должны назначаться от базы на первой операции. На последующих операциях погрешности операционных припусков для заводского и расчетного вариантов совпадают.

Заключение

Технологический процесс, спроектированный с применением методики автоматизированного размерного анализа, обладает преимуществом по сравнению с технологическим процессом, в котором технологические размеры назначены другими способами, с точки зрения гарантированного обеспечения научно обоснованных значений минимальных операционных припусков и погрешностей операционных припусков.

Результаты получены на основе методики, разработанной на филиале АО «ОДК» «ОМО им. П.И. Баранова».