Исследования проводились в рамках грантового финансирования Комитета науки Министерства образования и науки Республики Казахстан на 2021–2023 годы по приоритетному направлению «Геология, добыча и переработка минерального и углеводородного сырья, новые материалы, технологии, безопасные изделия и конструкции» проекта № АР09259637 «Разработка высокоэффективной безотходной технологии для утилизации золы от сжигания угля с получением товарных продуктов».

Использование угля на ТЭЦ и малых котельных установках Казахстана для выработки тепла и электроэнергии сопровождается большим выходом золы, что заставляет искать рациональные меры и новые решения по ее переработке.

Обращает на себя внимание, что технологии известных в научной литературе работ по переработке золы строятся исходя, в основном, из конъюнктуры мировой ценовой политики извлекаемых металлов. В работах [1, 2, 3] показаны пути извлечения редкоземельных металлов (РЗЭ). Большинство других известных работ посвящены описанию способов локального извлечения глинозема и иного, хотя накопленные золы по объему и содержанию в них широкого спектра ценных металлов [4, 5, 6] вполне можно рассматривать как дополнительный источник сырья для их получения.

В условиях дефицита вырабатываемой электроэнергии и усиления экологической безопасности утилизация отходов золы ТЭЦ в Казахстане является стержневым государственным приоритетом. Огромные накопления золы [7, 8] ввиду отсутствия рациональной технологии их переработки не утилизируются, а продолжают расти с каждым годом. Развитие новых технологий сдерживается наличием больших капитальных затрат, высокой стоимостью транспортной доставки золы до места утилизации и др. Представляется перспективной разработка высокотехнологичных, эффективных инновационных технологий, направленных на комплексное извлечение ценных металлов и легко интегрируемых в существующие технологии ТЭЦ.

С технолого-экономической точки зрения важность решения данного вопроса обусловлена тем, что:

• в золах содержание алюминия и кремния часто превышает их содержание в разрабатываемых месторождениях;

• стоимость ценных сопутствующих металлов, которые могут быть получены из золоотходов, соизмерима, а порой и превосходит (например, в алюминиевом производстве получение галлия, ванадия) стоимость основной продукции предприятия;

• золы не требуют специальных затрат на добычу и транспортировку, составляющих наибольшую часть в структуре себестоимости конечной продукции;

• настоящее положение дел, в условиях истощения первичных запасов ряда ценных металлов, характеризуется значительными потерями ценных металлов, которые могли бы быть извлечены из золы, используемой в качестве дополнительного источника сырья.

В настоящей работе на основании результатов ранее проведенных исследований проведены оценка и анализ возможности использования инновационной технологии для утилизации накопленных отходов золы ТЭЦ Казахстана.

Материалы и методы исследования

Объект исследования – пробы золы, полученные в результате сжигания Экибастузских углей на ТЭЦ-2 г. Алматы. Были отобраны и исследованы 28 представительных проб золы, что позволило уточнить результаты, представленные в ранее опубликованных работах [9]. Приведенные в работе усредненные составы химического и фазового анализа пробы золы позволят принять их за основу при организации процесса обжига и выщелачивания. Полученные результаты по формам нахождения металлов в золе имеют важное значение для подбора расхода реагентов, температуры и других технологических параметров, определяющих распределение металлов между продуктами и качество получаемых продуктов.

Для исследования вещественного и фазового состава золы в работе использованы: атомно-абсорбционной спектрофотометрии PerkinElmer 5100, оборудованной графитовой камерой сжигания; XcaliburXRFLtd, USA; рентгеновский дифрактометр Rigaku, UltimaIIIdiffractometer (RigakuCorporation, USA).

Нахождение металлов в исследуемой пробе проведено с использованием электронной микроскопии образцов Leo-Supra (CarlZeissAG, Germany).

Результаты исследования и их обсуждение

Результаты исследований элементного состава усредненной пробы золы показаны в таблице 1.

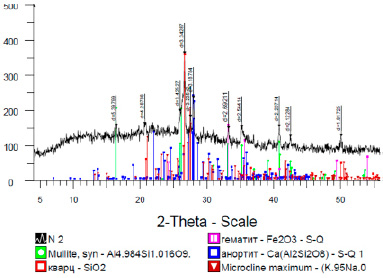

Результаты фазового состава золы представлены на рисунке 1 и в таблице 2.

В таблице 3 приведен расчетный рациональный состав усредненной пробы золы.

Результаты сравнения элементного и фазового состава усредненной пробы золы с ранее опубликованными данными показывают незначительные их отклонения (+/–0,05% абс.) по основным металлам (Ca, Al, SiO2), что свидетельствует об отлаженном технологическом режиме сжигания угля, применяемом на ТЭЦ-2 г. Алматы.

Таблица 1

Элементный состав усредненной пробы золы

|

Исходная проба |

Содержание, % масс. |

||||||||||

|

O |

Na |

Mg |

Al |

Si |

K |

Ca |

Ti |

Mn |

Fe |

Прочие |

|

|

Зола от сжигания Экибастузского угля |

45,10 |

0,56 |

0,52 |

14,12 |

27,15 |

1,86 |

2,54 |

0,67 |

0,15 |

5,33 |

2,0 |

Таблица 2

Полуколичественный рентгенофазовый анализ золы

|

Название фазы |

Формула |

Концентрация, % |

|

Муллит |

Al4.984Si1.016O9.508 |

21,79 |

|

Кварц |

SiO2 |

36,56 |

|

Гематит |

Fe2O3 |

1,55 |

|

Анортит ПШ |

Ca(Al2Si2O8) |

15,2 |

|

Microcline КПШ |

(K.95Na.05)AlSi3O8 |

18,8 |

|

Magnetite |

Fe3O4 |

6,1 |

Рис.1. Штрих-диаграмма пробы золы

Таблица 3

Рациональный состав исходной золы

|

Наименование фаз |

Содержание, % масс. |

Итого: |

||||||

|

Al |

Si |

Fe |

Ca |

Na |

K |

O |

||

|

Муллит Al4.984Si1.016O9.508 |

9,12 |

2,00 |

10,67 |

21,79 |

||||

|

Кварц SiO2 |

17,09 |

19,47 |

36,56 |

|||||

|

Гематит Fe2O3 |

1,08 |

0,47 |

1,55 |

|||||

|

Анортит ПШ Ca(Al2Si2O8) |

2,87 |

3,09 |

2,20 |

7,04 |

15,2 |

|||

|

Microcline КПШ (K.95Na.05)AlSi3O8 |

1,71 |

5,52 |

0,75 |

2,43 |

8,38 |

18,8 |

||

|

Magnetite Fe3O4 |

4,42 |

1,68 |

6,1 |

|||||

|

Всего: |

13,70 |

27,70 |

5,50 |

2,20 |

0,75 |

2,43 |

47,71 |

100,00 |

Концепция разрабатываемой технологии включает извлечение чистого кремнезема и получение глинозема высокого качества. Ядром технологии являются взаимоувязанные между собой стадии обжига золы совместно с хлоридом кальция, выщелачивания огарка соляной кислотой, выделения кристаллогидрата хлористого алюминия (AlCl3·6H2O) с дальнейшим термическим его разложением до получения аморфного оксида алюминия (γ-Al2О3). Детальное обсуждение теоретических основ и экспериментальных результатов каждой операции подробно изложено нами в работах [9, 10, 11]. Ниже, на основании дополнительно проведенных опытов по обжигу, рассмотрена возможность доведения полученного аморфного оксида алюминия до более высокого качества.

Аморфный оксид алюминия, пригодный для производства алюминия, подвергали обжигу до получения глинозема модификации – α-Al2О3, который широко используется при производстве керамики. Обжиг проводили при температуре 1200°С в атмосфере инертного газа (Ar). Продолжительность опыта – 60 мин.

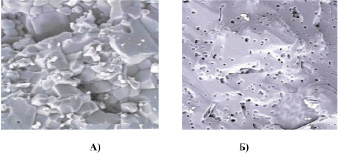

В результате проведенных опытов получен материал, содержащий 99,9% Al2O3 с удельной поверхностью 7–9 м2/г, с размером кристаллов µ=50–700. Содержание чистого оксида алюминия (α-Al2О3) в полученном материале более 90%.

Элементный состав оксида алюминия приведен в таблице 4.

Для получения оксида алюминия особого сорта Tabular Alumina чистый оксид алюминия (α-Al2О3) подвергали высокотемпературному обжигу (1200°С) в течение 45 мин в атмосфере аргона.

Результаты микроструктурного анализа показали наличие кристаллов больших размеров (50–700 µ) глинозема α-Al2О3, аналогичных по свойствам особому сорту Tabular Alumina, который используется в производстве важных и специальных сортов керамики.

Таблица 4

Химический состав и свойства чистого оксида алюминия (α-Al2О3)

|

Компоненты и параметры |

Единица измерения |

Значение |

|

Al2O3 |

% |

99,9 |

|

SiO2 |

% |

0,15 |

|

CaO |

% |

0,02 |

|

Fe2O3 |

% |

0,01 |

|

Na2O |

% |

0,04 |

На фотографии микроструктуры обычного и особо чистого сорта оксида алюминия (рис. 2) видно, что в микроструктуре Tabular Alumina практически нет открытой пористости, причем поверхность материала плотно закрытая и в нем нет мелких кристаллов (рис. 2В).

Основным преимуществом технологии является одновременное решение двух серьезных проблем. Первая – экологическая, связанная с сокращением отвалов угольной золы, накопленные объемы которых существенно загрязняют окружающую среду за счет рассеивания ветром мелкой части золы крупностью менее 20–40 µ. Вторая проблема – техническая, связанная с получением высококачественных продуктов: глинозема, не содержащего примеси натрия, что особенно важно при производстве качественной керамики, и чистого кремнезема для использования в качестве добавки при производстве так называемых зеленых, экологически чистых шин.

Рис. 2. Фотографии микроструктуры обычного оксида алюминия (А) и сорта Tabular Alumina (Б). х500

Предлагаемая к разработке технология может стать альтернативой для производства глинозема и кремнезема в странах, где отсутствуют месторождения боксита, пригодного для производства глинозема способом Байера, и нет природных источников для производства чистого кремнезема.

Особый интерес применение предлагаемой технологии может представлять для переработки золы, получаемой на малых котельных установках, работающих на угле и находящихся в черте крупных городов-мегаполисов.

Выводы

1. Полученные результаты позволят научно обосновать методологические и технологические подходы по изучению и внедрению в производство новой безотходной хлорирующей технологии для утилизации золы с получением товарных продуктов с высокой добавленной стоимостью.

2. Результаты будут использованы в энергетической отрасли с целью вовлечения в переработку многокомпонентной золы в качестве дешевого, дополнительного источника сырья для получения новых видов товарной продукции.

3. Развитие производства по переработке золы расширит ассортимент товарной продукции в традиционной энергетической отрасли и повысит ее экспортный потенциал.