Объемы образования электронных отходов (Е-отходы), представляющие собой отработавшее электротехническое и электронное оборудование (ЭЭО), увеличиваются тревожными темпами. За последние пять лет их объем увеличился на 21 %. По результатам Глобального мониторинга электронных отходов, проведенного в 2017 г., было собрано и переработано всего лишь 17,4 % [1, с. 14–24].

Экспертами подсчитано [2, 3], что каждый житель планеты ежегодно генерирует в среднем около 7 кг электронного лома. По прогнозам, к 2030 г. масса накопленных Е-отходов в мире увеличится и достигнет почти 75 млн. т [4].

Е-отходы включают широкий спектр выброшенных электронных продуктов, включая компьютеры, мобильные телефоны, видеоплееры, принтеры, микроволновые печи, холодильники и морозильники. Электронные отходы составляют почти 2 % от общего количества твердых отходов и содержат 70 % токсичных материалов [2], включая Be, Cd и Pb, которые попадают на свалки. При неправильной утилизации (сжигании) Е-отходов в окружающую среду выделяются пары тяжелых металлов и токсичные газы. С другой стороны, Е-отходы содержат значительное количество драгоценных металлов, в частности золота. Содержание золота в мобильных телефонах может достигать 300–350 г/т и 200–250 г/т в компьютерных платах, что намного превышает его содержание в большинстве первичных золотосодержащих руд [3]. Переработка Е-отходов может стать важным источником для извлечения и цветных металлов: Cu, Zn, Ag, Pb и др. [5, 6]. Несмотря на этот потенциал, около 80 % Е-отходов напрямую выбрасывается на свалки, поскольку применяемые методы их переработки недостаточно эффективны и сопровождаются большими затратами.

Учитывая обширный материал, имеющийся в научной литературе по состоянию сбора и предотвращения накопления Е-отходов и их влияния на окружающую среду, не вдаваясь в подробности статистики, в настоящей статье хотелось бы акцентировать внимание на проблемах утилизации Е-отходов, которая сегодня становится неизбежной и пока нерешаемой.

Цель работы – проведение литературного анализа способов переработки Е-отходов в мире и России.

Технологии переработки Е-отходов

Для переработки Е-отходов применяют пиро-, гидро- и биогидрометаллургические технологии. Перечисленные технологии обычно включают проведение операций дробления и измельчения отходов до частиц размером 100–300 мкм с просеиванием и последующим физическим разделением пластмасс, когда это возможно. Однако последнее не всегда возможно, потому что металлические части заделаны в пластик в гораздо меньшем масштабе (несколько мкм).

В пирометаллургических технологиях измельченные отходы, содержащие золото, загружаются непосредственно при повышенных температурах для выгорания органических компонентов в плавильную печь на ванну жидкой меди. В результате все тяжелые металлы (Cu, Pb, Bi, Sb и др.), включая драгоценные металлы (Au, Ag и Pt), коллектируются в жидкой фазе расплавленной меди. Все остальные металлы переходят в шлак. Восстановление драгоценных металлов происходит при рафинировании меди с помощью электролиза [7, 8]. Пирометаллургические технологии имеют два преимущества: (1) все драгоценные металлы в конечном итоге извлекаютсямаксимально, даже если их содержание составляет всего 1 ppm, и (2) не требуется специальной подготовки Е-отходов для плавки. Однако для организации пирометаллургической технологии переработки Е-отходов требуется завод по плавке металлов, обычно медеплавильный, реже свинцовый завод. Это сдерживает возможность организации такого производства: оно может создаваться в немногих местах. При этом электротехническое оборудование для Е-отходов должно собираться и транспортироваться на очень большие расстояния. С учетом того, что более 99,9 % электронных отходов имеют низкую коммерческую ценность, стоимость извлечения золота с использованием пирометаллургической технологии достаточно высока.

Гидрометаллургические технологии [2, 7, 9] основаны на последовательности процедур кислотного и основного выщелачивания для отделения золота от других металлов с проведением последующих процедур разделения и очистки. Гидрометаллургические технологии получили широкое развитие во всем мире. Ввиду большой эффективности значительная часть золота извлекается этим методом. К недостаткам технологии можно отнести использование больших количеств опасных химических веществ, таких как цианид или тиомочевина. Есть две основные причины, которые сдерживают применение гидрометаллургии для извлечения золота из Е-отходов: (1) гидрометаллургические процессы сильно оптимизированы для определенного типа Е-отходов. При этом извлечение золота из Е-отходов, где его содержание в них варьируется, сильно зависит от типа предварительной обработки и часто требует очень тонкого помола (< 100 мкм). В результате степень извлечения золота меняется от партии к партии; (2) в результате гидрометаллургических процессов образуются огромные количества высокотоксичных жидких отходов. Растущие требования к переработке отходов делают конкурентоспособными только очень крупные гидрометаллургические заводы, в результате чего затраты на сбор и транспортировку отходов становятся очень значительными, подобно пирометаллургическим методам.

Биогидрометаллургия основана на биоокислении и биосорбции, основанных на протекании реакций с участием бактерий. Обычно технология используется для руд с большим содержанием сульфидов («упорных» руд), непригодных для цианида или тиомочевины. Технология имеет относительно низкую стоимость и сводит к минимуму количество химического или биологического осадка [9]. Однако процессы биогидрометаллургии плохо приспособлены для обработки Е-отходов, так как в электронных отходах золото представлено в основном в форме сплавов и в виде поверхностных покрытий. Из таких материалов бактерии не могут эффективно перевести золото в жидкую фазу.

В мировой практике для переработки Е-отходов широкое применение получают пирометаллургические технологии. В настоящее время основной формой, которую принимают металлы в современной электронике и бытовой технике, являются печатные платы (printed circuit boards, PCB). Печатные платы обеспечивают электрическое соединение между отдельными компонентами монтируемых модулей и находят применение почти во всех электронных и электрических приборах. Это могут быть как материнские платы, сетевые платы, звуковые платы для персональных компьютеров, так и платы управления бытовой техникой. Лом печатных плат (wasted printed circuit boards, WPCB, scrap PCB) является основной формой вторичных металлов, которые содержатся в электронике и бытовой технике, утратившей свои потребительские свойства. Лом печатных плат является крупным источником сырья для пирометаллургической их переработки на таких европейских и японских медеплавильных заводах, как Hoboken (входит в группу Umicore), Ronskar (входит в группу Boliden), Lunen (входит в группу Aurubis, Болгария), Kosaka (входит в группу Dowa) [10]. Кроме этого, существует огромный неформальный сектор пирометаллургической переработки лома печатных плат в КНР (г. Гуйю) и республике Гана.

Переработка Е-отходов в России

В России ежегодно образуется около 1,5 млн т электронного лома, что составляет около 5 % от общемировых объемов. Основная масса «утилизируется» на мусорных свалках, что приводит к неизбежному загрязнению окружающей среды. На полигонах с ЭО фиксируют высокие значения соединений брома, фталатов, пластификаторов, очень опасны соединения ртути, особенно легко проникающей в почву и грунтовые воды [11].

У людей и животных из неблагоприятных районов могут развиваться злокачественные новообразования, патологии легких, сердечно-сосудистые заболевания. Ртуть способна повредить нервную систему [11].

Вред здоровью причиняет прямой контакт со свинцом, кадмием, хромом, бромированными огнестойкими добавками, полихлорированными дифенилами (ПХД), вдыхание ядовитых паров, а также накопление химических веществ в воде и продуктах питания [11].

В Федеральном классификационном каталоге отходов (ФККО) электронный лом представлен в четвертом блоке, в разделе «Отходы машин и прочего оборудования».

Е-отходы дифференцированы на две группы с учетом принадлежности к классу оборудования: (1) компьютерная техника, электронные компоненты, периферийное оборудование, устройства для измерений и навигации, медицинская техника, оптика, фотоаппараты, аудио- и видеоаппаратура, игровые приставки, телефоны, антенны, носители информации, банкоматы, и т.д. и (2) электрическое оборудование: электродигатели, аккумуляторы, кабели, бытовая техника, кондиционеры, холодильники, прочие устройства [11].

Основная масса отходов электроники и электротехнического оборудования относится к малоопасному 4 классу опасности для окружающей среды. Исключение – некоторые виды картриджей, мобильные телефоны, таможенные устройства (3 класс – умеренно опасные), источники бесперебойного питания – 2 класс (высокоопасные) [11].

В России, как и в большинстве зарубежных стран, предпочтение отдано пирометаллургическим технологиям переработки Е-отходов. Критический анализ по состоянию Е-отходов и их переработке приведен в работах [12–14].

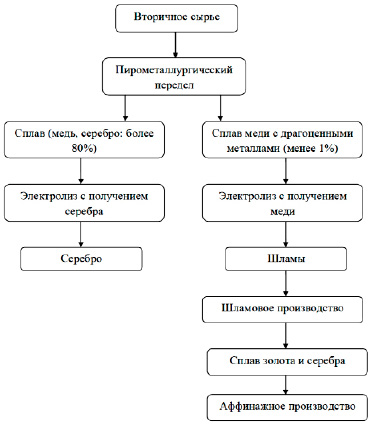

Пирометаллургический передел, распространенный в России, включает электродуговую и анодную плавки либо отражательную и шахтную плавку с последующим конвертированием и огневым рафинированием. Наиболее приемлемый способ переработки определяют в зависимости от типа электронных отходов и их вещественного состава. Переработка вторичного сырья в РФ в большинстве своем ориентирована на медеплавильные комбинаты и сводится к преобразованию электронного лома, содержащего благородные металлы, в сплав с медью. Далее черновая медь подвергается электролитическому растворению анодов, в процессе которого образуется анодный шлам, обогащенный драгоценными металлами [14].

Принципиальная схема переработки Е-отходов в России для действующих предприятий не различается по своей сути и в общем виде выглядит, как показано на рисунке.

Россия на сегодняшний день генерирует всего лишь 3,75 % мирового объема электронных отходов, но эта сфера постепенно развивается и становится выгодной. Внедрение эффективных технологий в России сдерживается тем, что крупные металлургические предприятия цветной металлургии нацелены на получение исключительно драгметаллов. Для улучшения экономических показателей предприятий и получения ими максимальной прибыли необходимо внедрять технологии комплексной переработки, направленные на извлечение не только благородных металлов, но и широкого спектра других ценных металлов [11].

Принципиальная схема переработки электронного лома в России [14]

Из приведенного анализа следует, что ни одна из рассмотренных технологий, направленных на переработку Е-отходов, не решает в полной мере как технологические, так и экологические проблемы. Технологии построены так, что в основном направлены на извлечение золота. Причем для извлечения золота необходимо проведение последовательных сложных операций, от деятельности которых наносится большой вред окружающей среде.

Ни в одной из используемых технологий, как в зарубежных странах, так и в России не рассматриваются и даже не ставятся вопросы полноты обезвреживания опасных для здоровья и окружающей среды токсичных веществ и вредных металлов. За исключением извлечения драгоценных металлов не уделяется должного внимания и комплексному извлечению других ценных металлов, например редких и редкоземельных. В условиях жестких требований к экологии существующие технологии должны быть серьезно модифицированы или прекратить свою деятельность. Это требует изыскания новых научных подходов, разработки инновационных технологий для переработки Е-отходов, которые уже в ближайшее время могут стать стабильным дополнительным вторичным сырьем для производства драгоценных и других сопутствующих ценных металлов. При этом любая новая технология должна обеспечивать минимальный выброс токсичных и вредных веществ в окружающую среду.

Экономические показатели производства по переработке Е-отходов в целом определяются рядом факторов, в частности: эффективностью применяемых технологий на всех стадиях технологического цикла переработки; качеством сортировки лома по группам; рациональной загрузкой основного и вспомогательного технологического оборудования и т.д. Лишь при оптимальном сочетании указанных факторов может быть реализовано экономически эффективное производство [14].

Заключение

На территории Казахстана, к сожалению, технологии по переработке Е-отходов отсутствуют, хотя накопленные их объемы за последние годы очень значительны и продолжают нарастать. Актуальность и значимость сбора и переработки Е-отходов усиливается с фактом отсутствия рациональной технологии их переработки. Многие ценные, технологически возвращаемые металлы безвозвратно теряются. Е-отходы представляют собой сложный конгломерат сплавов ценных металлов, свойства которых зависят от вида их использования, конструкции электротоваров (электронные платы, смартфоны) и многих других факторов. Это определяет необходимость проведения комплексных исследований состава и свойств Е-отходов с целью использования их в качестве дополнительного источника сырья для извлечения золота и ценных металлов в виде товарных продуктов.

Авторами настоящей работы ведутся системные исследования по разработке новой технологии для переработки различного по типу и составу Е-отходов, в корне отличающейся от существующих технологий. Ключевым ядром технологии является полное обезвреживание опасных веществ и вредных металлов на начальной стадии технологии и обеспечение комплексной переработки исходного сырья. Предусмотренная по технологии предварительная качественная оценка исходных материалов обеспечивает выбор и оперативный контроль оптимальных параметров последующих операций, составляющих общую концепцию технологии.

Предварительные положительные результаты, полученные применительно к переработке различных Е-отходов (компьютерные платы, ноутбуки, смартфоны), показали высокие значения по извлечению золота, меди и ряда других драгоценных металлов в товарные продукты. Полные данные проведенных исследований будут опубликованы в ближайшее время в научных изданиях после защиты интеллектуальной собственности.