Введение

Основным сырьём для производства энергии в Кемеровской области – Кузбассе является уголь. Запасы угля в Кузбассе являются одними из самых больших в России, по различным оценкам, общие запасы угля в Кузнецком бассейне составляют от 600 до 700 миллиардов тонн [1], из которых значительная часть пригодна для разработки. Одной из стадий получения из угольного сырья товарного продукта, в том числе экспортного назначения, является обогащение на горно-обогатительных фабриках (далее – ГОФ). При реализации технологии ГОФ имеются побочные продукты, которые относятся, с одной стороны, к отходам производства, а с другой – представляют потенциал в качестве топливных вторичных энергетических ресурсов. При этом только в одном Кузбассе накапливается около 30 млн тонн угольного шлама [2]. Проблема переработки шламов является важной задачей, так как переполненные шламохранилища или гидроотвалы наносят большой вред окружающей среде. Выход шламов на обогатительных предприятиях составляет до 10% [3].

Существует несколько способов переработки угольного шлама [4]: химический, термический и физический способ.

Химическая переработка включает: производство ВУТ [5]; производство удобрений [6].

Метод термической переработки включает: сжигание и газификацию [7]; применение масляной агломерации [8].

Физический способ переработки включает в себя: складирование; использование в качестве стройматериала; обезвоживание и брикетирование [9] и нетермическую сушку мелкодисперсного угля [10].

Преобразование шлама в топливо (ВУТ или брикеты) является перспективным для ГОФ, так как на обогатительных фабриках имеется потребность в тепловой энергии, которая покрывается собственными котельными с котлами со слоевым сжиганием топлива. В данной работе рассматривается возможность сжигания шлама в виде водоугольного топлива (ВУТ). Угольные шламы содержат в себе как органическую, так и минеральную части. Основной проблемой угольных шламов является их высокая зольность (до 50%) и тонкодисперсность (менее 1 мм) [11], что ставит большой вопрос о целесообразности использования их без какой-либо подготовки в качестве топлива для предприятий энергетического комплекса. Обогащение угольных шламов или переработка их в композитное топливо позволит получить ценную топливную продукцию с минимальными затратами и теплотехническими характеристиками, пригодную для эффективного сжигания в энергоустановках.

Согласно изученным источникам [12], сжигание в вихревой адиабатической топке через форсунки суспензионного водоугольного топлива из различных марок углей с добавлением нефти и отработанных масел, метилового и этилового спиртов показало высокую эффективность. Водоугольное топливо из углей разной степени метаморфизма и тонкодисперсных угольных шламов ГОФ, даже с максимально низкими теплотехническими характеристиками, можно использовать в качестве топлива в энергетике [13-15].

Целью исследования является изучение возможности использования шлама ООО «ГОФ Анжерская» в качестве водоугольного топлива.

Материалы и методы исследования

В качестве сырья в работе использовались 3 образца шлама, предоставленные ООО «ГОФ Анжерская».

Результаты технического анализа, выполненного согласно методикам ГОСТ, представлены в таблице 1. Теплота сгорания была получена с использованием калориметра Leco AC500.

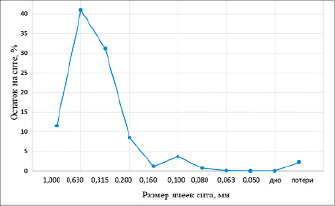

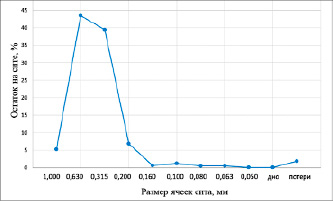

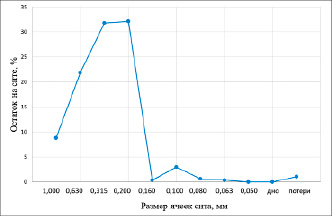

Из таблицы 1 видно, что зольность у шламов 1 и 2 находится на уровне добываемых углей марки Д некоторых месторождений. В связи с этим калорийность данных шламов по высшей теплоте сгорания достаточно высокая, более 5000 ккал. Отметим, что выход летучих веществ у шлама 1 и 2 низкий и составляет 10-14%. Это свидетельствует о том, что процесс горения можно организовать при более высокой температуре в слое колосниковой решетки и в объеме топки. Также отметим, что шлам 3 имеет высокую зольность, более высокую влажность по сравнению со шламами 1 и 2 и низкий выход летучих веществ, на уровне 6%. По этой причине теплота сгорания составляет 2921 ккал. Также по методике ГОСТ был проведен рассев шлама с целью определения гранулометрического состава проб шлама. Результаты представлены на рисунке 1.

По результатам анализа гранулометрического состава всех проб шлама определено, что в образцах 1, 2 и 3 гранулята крупностью менее 160 мкм находится незначительное количество и составляет от 3,1 до 5,7 мас.%. Это свидетельствует о том, что шламы имеют средний по крупности размер зерен. Основное массовое содержание по размеру гранулята находится выше 200 мкм, т.е. более 90 мас.%. Отметим, что размер частиц более 1 мм составляет от 5 до 11 мас.%. Это свидетельствует о том, что горение шламов 1 и 2 в виде водоугольного топлива (ВУТ) может начинаться в объеме топки с размерами частиц менее 160 мкм, а более крупные частицы будут гореть в слое, в котором температура достигает не менее 1200 ºС, предварительно прогреваясь при движении в топке от форсунки до горящего слоя на решетке.

Таблица 1

Технический анализ шлама

|

Образец |

Зольность, % |

Влажность, % |

Выход летучих, % |

Теплота сгорания, МДж/кг |

|

Шлам 1 |

24,45 |

14,55 |

10,67 |

21,16 |

|

Шлам 2 |

22,78 |

10,92 |

13,73 |

23,79 |

|

Шлам 3 |

43,83 |

17,35 |

5,90 |

12,23 |

а)

б)

в)

Рис. 1. Гранулометрический состав шлама: a – шлам 1; б – шлам 2; в – шлам 3

Результаты исследования и их обсуждение

С целью определения пригодности шлама в качестве ВУТа для котла со слоевой топкой (на котельной ГОФ установлены 3 котла КВМ-1,6 (Гкал/ч) с шурующей планкой) и обоснования предполагаемых условий горения были проведены исследования задержки зажигания. Экспериментальные исследования времени задержки зажигания проводились при температуре 800 ºС с использованием установки, состоящей из программируемой муфельной печи Plavka.Pro ПМ-2ПТР, высокоскоростной камеры Photron FASTCAM Mini UX и устройства для подачи образцов в камеру печи. Для исследований были подготовлены образцы ВУТ (смесь воды и шлама) с достижением консистенции ВУТ уровня текучего состояния.

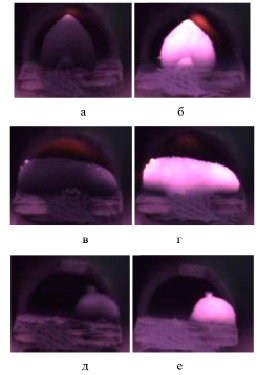

С использованием высокоскоростной камеры Photron FASTCAM Mini UX были получены изображения капель во время зажигания и прекращения горения, которые представлены на рисунке 2.

Как по сохранению формы зольного остатка процесса горения формы капли ВУТ, так и по изображениям на рисунке 2 можно сделать вывод, что горение ВУТа из шлама относится к модели прочного золового каркаса, описанного авторами в работе [16]. В данной работе были описаны модели горения твердого топлива. Согласно этой модели предполагается, что размер частицы остается постоянной величиной.

После получения из шлама ВУТ, путем добавления в него воды, экспериментальным путем была определена его плотность. Как видно из рисунка 2, размер капли до горения и после горения не изменился. Принимая, что размер капли постоянная величина и зная плотность ВУТ, определили массу капли ВУТ. Результаты определения времени задержки зажигания и длительность горения капель представлены в таблице 2.

Рис. 2. Начало горения: a – ВУТ из шлама 1; в – ВУТ из шлама 2; д – ВУТ из шлама 3; конец горения: б – ВУТ из шлама 1; г – ВУТ из шлама 2; е – ВУТ из шлама 3

Таблица 2

Задержка зажигания

|

Образец |

tпечи = 800° |

|||||||

|

Масса частицы, мг |

Условный диаметр частицы, мм |

Объем образца, нм3 |

Плотность ВУТ, кг/м3 |

Масса капли ВУТ, мг |

Начало горения, с |

Конец горения, с |

Время горения 1 г, с |

|

|

Шлам 1 (WP = 50%) |

50,50 |

5,00 |

65,42 |

1543,87 |

101,00 |

20,788 |

38,496 |

175,33 |

|

Шлам 2 (WP = 45%) |

45,00 |

4,66 |

55,96 |

1462,12 |

81,82 |

20,152 |

38,016 |

218,33 |

|

Шлам 3 (WP = 45%) |

24,90 |

4,00 |

33,49 |

1352,64 |

45,30 |

22,260 |

69,884 |

1051,30 |

Задержка зажигания более 20 секунд косвенно свидетельствует о низкой реакционной способности (высокой энергии активации) ВУТ из шламов, что коррелирует с низкими значениями выхода летучих у представленных образцов. При этом шлам 3 имеет зольность 43%, а шламы 1 и 2 – 23-25%, в связи с этим длительность горения шлама 3 значительно превышала время горения других образцов при меньшем объеме испытываемого образца.

Заключение

В заключение можно отметить, что полученные результаты исследования показали:

– использование угольного шлама ООО «ГОФ Анжерская» в качестве водоугольного топлива может быть проблематичным вследствие малого показателя выхода летучих, и требуются дополнительные испытания на действующем котле;

– для ускорения процесса зажигания можно вводить присадку в ВУТ жидких органических компонентов, частично замещающих воду, например отработанного машинного масла, что создаст положительный эффект уменьшения задержки зажигания топлива.