Создавая свой двигатель, Рудольф Дизель рассчитывал использовать угольную пыль как топливо. Однако, впоследствии керосин и дизельные топлива оказались технологичнее, экономичнее и вытеснили уголь как топливо для дизелей [2, 3, 7].

Первичными источниками жидких топлив, кроме нефти, могут быть: бурый и каменный уголь, сланцы, торф. Так, переработкой первичных буроугольных смол можно получить бензин, керосин, моторное топливо, парафин, асфальт [3, 6].

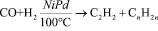

А.М. Бутлеров (1828-1886 гг.) создал искусственным (синтетическим) путем органическое соединение (глюкозу С6Н12О6). В 1908 г. профессор А.Е. Орлов впервые в мире провел реакцию синтеза сложных углеводородов путем каталитического процесса по схеме:

. (1)

. (1)

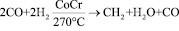

Вскоре немецкие химики, Ф. Фишер и Г. Тропш (по идее Орлова А.Е.) осуществили реакцию по такой схеме:

. (2)

. (2)

В результате были получены жидкие и твердые углеводороды.

Однако неуклонное истощение природных запасов и неизбежный рост цен на топливо для дизелей привели к тому, что одним из перспективных направлений широкого использования низкосортных углей является получение из них синтетических газовых и жидких топлив [1-3, 5, 7].

Ранее существовало два понятия: синтетическое жидкое топливо (СЖТ), получаемое из смеси водорода и окиси углерода и искусственное жидкое топливо (ИЖТ), получаемое гидрогенизацией угля. В настоящее время в литературе эти оба понятия объединяют в одно – СЖТ [6].

В 1908 г. немецкие химики Ф. Габер и К. Бош разработали технологию получения аммиака прямым синтезом из азота и водорода.

В 1913 г. немецкий химик Ф. Бергиус предложил и запатентовал метод промышленного производства продуктов гидрогенизации угля молекулярным водородом при температурах 450-470 °С и давлении 20 МПа. В годы первой мировой войны по этому методу в Германии получали 15-20 % бензина от органической массы угля, при общем количестве жидких продуктов 50 %. Процесс был одностадийный и назывался «бергенизация».

В 1926 г. Ф. Фишер и Г. Тропш разработали и получили патент на более простой способ получения СЖТ, который проходил в присутствии катализатора при давлении 1,5–2,0 МПа и температуре 180-200 °С.

В 30-е годы прошлого столетия в Германии было построено шесть заводов по производству искусственного жидкого топлива, способных вырабатывать свыше 5 млн. т. моторного горючего. Прямой гидрогенизацией («бергинизацией») удается превратить в жидкое топливо до 80 % исходного угля, однако способ требует температуры 400-500 °С и давления до 70 МПа.

В период 1940-1943 гг. в Германии наблюдался наибольший подъем в производстве СЖТ. Однако стоимость СЖТ, получаемого в те годы, была в 3-5 раз выше добываемого естественного топлива из нефти [6].

В Германии Матиас Пир в 1923 году впервые синтезировал метанол, использовав научные и технические данные Ф. Габера и К. Боша при разработке промышленного метода получения синтетического аммиака. Изучая механизм реакций синтеза метанола под высоким давлением, Матиас Пир пытался решить проблему каталитического гидрирования угля и смолы в углеводороды в промышленном масштабе [7].

В 1927 году на комбинате «Лейна» в Германии, было налажено производство бензина из угля, а в 1936 году основан завод по производству топлива и смазочных материалов синтезом углеводородов по методу Фишера-Тропша.

После второй мировой войны получение аммиака по методу Ф. Габера и К. Боша, а также синтез углеводородов под высоким давлением по способу Бергиуса стали использовать в ГДР [1, 4, 5, 6].

На базе исследований советских химиков (Н.Д. Зелинского, А.Ф. Добрянского, А.Д. Петрова и др.) был осуществлен процесс синтеза искусственной нефти. В 1937 г. была решена задача получения высокооктановых бензинов. В.А. Проскуряков и Н.А. Зеленин показали принципиальную возможность получения бензинов и дизельного топлива не только из угля, но и из сланцев [6].

В США в 1947 г. фирмы «Стандарт Ойл» и «Техас» начали выпускать синтетический бензин и дизельное топливо на двух заводах (1300 т/сут). В США были проведены испытания синтетических топлив и их смесей с нефтяными. В настоящее время в США построены три установки для сжижения и газификации углей мощностью 250-600 т/сут и одна установка в Германии (200 т/сут).

Анализ способов производства СЖТ

Искусственные жидкие топлива из углей стремятся получать в основном двумя основными способами: 1) газификацией угля, когда производится так называемый синтез-газ (смеси окиси углерода и водорода), используемый для синтеза смеси углеводородов, аналогичной определенному виду моторного топлива; 2) с помощью гидрогенизации угля, когда он в присутствии катализаторов взаимодействует с водородом при давлении в (1-3)107 Па и температуре около 500 °С.

В России исследования по получению синтетических жидких топлив из углей ведутся по двум направлениям: гидрогенизация угля и термическая обработка по способу высокоскоростного пиролиза угля [3, 4].

Результатом осуществления переработки Канско-Ачинского угля по этим процессам является сырой продукт – смола, который требует дополнительного облагораживания для получения качественного стабильного топлива.

В результате переработки углей получаются моторные топлива: бензин, реактивное топливо, дизельное топливо, а также продукты для нефтехимической промышленности.

Качество жидких топлив зависит от технологии получения: первичные продукты переработки угля близких к сырой нефти, гидроочищенные продукты – к стандартным нефтяным топливам. Исследования направлены на поиск эффективных катализаторов процессов гидроочистки для улучшения характеристик СЖТ, в частности, снижения содержания в них ароматических углеродов и повышения цетанового числа.

По данным [3] синтетическое топливо имело цетановое число – 43(46) , вязкость при температуре 20 ºС – 5,5(4,01) мм2/с, температура застывания – 15 (-27) ºС, температура помутнения – 6(-14) ºС, плотность при 20 ºС – 863(839) кг/м3.

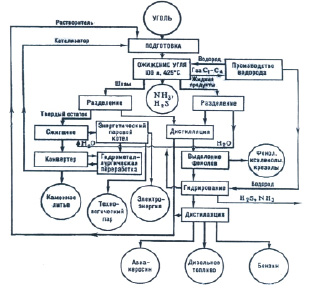

Деструктивной гидрогенизации могут подвергаться жидкие и твердые природные органические вещества (рис. 1). Деструктивная гидрогенизация в жидком состоянии технологически удобнее из-за лучшего контакта реагирующих веществ с гетерогенным катализатором. Поэтому с самого возникновения процесса деструктивной гидрогенизации твердого топлива последнее сначала переводят в жидкое состояние, а затем уже гидрируют.

В качестве твердого сырья используются угли как гумусового, так и сапропелитового происхождения.

Свойства и требования к исходному сырью

Различают две большие группы горючих ископаемых: гуммиты и сапропелиты. Первые получили свое название от слова гумус – перегной; а вторые от греческого слова сапрос – гнилой и пелос – ил. Имеется и третья, подчиненная группа – липтобиолиты (лейпо – оставаться, биос – жизнь, литос – камень). Это остатки наиболее стойких к различным биохимическим воздействиям веществ, входящих в состав растении. К ним относятся смолы, в частности – янтарь, воски – сложные эфиры высших насыщенных кислот и высших спиртов, оболочки спор, пробковая ткань коры и др. Липтобиолиты очень редко встречаются отдельно, обычно они включены в гуммиты.

Гуммиты произошли от высших растений, которые после отмирания превращались в торф, как это происходит сейчас. Затем по мере погружения в толщу земли, без доступа воздуха протекали сложные процессы восстановления, в результате которых выделялись вода, углекислый газ, метан, и простейшие углеводороды, а оставшийся материал обогащался углеродом. Поскольку высшие растения на 60-80 % состоят из целлюлозы и лигнина (веществ, богатых кислородом), в процессе метаморфизма (превращения исходного растительного материала в восстановительной среде в уголь) выделялось относительно много воды и оставшийся материал, обогащаясь углеродом, значительно обеднялся водородом.

Сапропелиты произошли из низших форм растений – одноклеточных водорослей, которые образуют планктон Мирового океана. Отмирая, микроводоросли оседают на дне водоемов, где разлагаются сначала при ограниченном контакте с воздухом, а затем без доступа воздуха. В исходном материале полностью отсутствует лигнин и целлюлоза, а количество углеводов (богатых кислородом веществ) около 30 %, содержание в нем кислорода значительно меньше, чем в высших растениях. Поэтому в процессе метаморфизма образующийся продукт – сапропель значительно богаче водородом, чем гумус. В определенных условиях из этого материала образуются нефть и горючие сланцы.

Сапропелиты подвергаются гидрогенизации гораздо легче гуммитов, давая высокий выход жидких и газообразных продуктов.

К сырью предъявляют следующие требования. Угли должны быть малозольными (4-6 % золы в каменных и до 12-13 % в бурых углях), малосернистыми и сухими. Кроме того, они должны иметь определенный элементный и петрографический состав.

Рис. 1. Схема деструктивной гидрогенизации угля

Гидрогенизация более богатых водородом сапропелитовых и липтобиолитовых твердых горючих ископаемых протекает уже при 350-380 ºС и начальном давлении водорода 8,0-8,3 МПа. В этих условиях указанные угли полностью расплавляются и переходят в жидкое состояние, что благоприятствует процессу гидрирования.

Гумусовые угли в этих условиях только размягчаются. В зависимости от содержания углерода эти угли могут подвергаться деструктивной гидрогенизации в большей или меньшей степени. Хорошо гидрируется угли ранней или средней стадии зрелости: бурые, газовые, длиннопламенные, жирные и коксовые, содержание углерода в которых не превышает 90 % углерода, гидрируются плохо или совсем не гидрируются.

На выход целевых жидких продуктов помимо содержания углерода влияет и входящий в состав угля кислород. Например, при гидрогенизации лигнитов и битуминозных углей низкой стадии зрелости, содержащих 73-77 % углерода, образуется 57-65 % жидких продуктов, тогда как при гидрогенизации более зрелых битуминозных углей, содержащих 80-88 % углерода, было получено 84-90 % жидких продуктов на органическую массу угля.

Задачей деструктивной гидрогенизации твердого топлива является получение бензина и других видов жидкого топлива. Для достижения этой цели необходимо сблизить химический состав угля и бензина, а они значительно различаются.

Состав СЖТ из углей

Бензин состоит из смеси углеводородов с незначительной примесью соединений, в которые входят сера, кислород и азот. Содержание водорода в бензине высокое – 17–18 мас. %, остальные – 82–83 мас. % практически полностью приходятся на углерод. Следует иметь в виду, что углеводороды, входящие в состав бензина, содержат в молекуле от 6 до 12-15 атомов углерода.

Элементарный состав углей значительно разнообразнее: кроме углерода и водорода в них содержится в значительных количествах кислород (от 31 мас. % в молодых бурых углях до 1 мас. % в зрелых каменных углях), сера – от ,05 до 2,5 мас. % и около 1 мас. % азота. В то же время соднржание в углях водорода меньше, чем в бензине: от 9 до 3,5 мас. %, а в некоторых углях меньше и количество углерода – от 63 до 89 мас. %.

Вещество угля представляет собой в основной массе природный полимер нестериогулярной структуры. Его химическое строение еще достоверно не установлено [6].

В отличие от бензина условная молекула угольного вещества содержит более 100 (а по данным некоторых исследователей и 200) атомов углерода. Поэтому чтобы получить из угля бензин, необходимо сначала разрушить исходное угольное вещество до более мелких, простых по строению осколков – радикалов, которые затем насытить водородом.

Поскольку кроме углерода и водорода в состав угля входят кислород, сера и азот, а также минеральные вещества, для расчёта необходимого при гидрогенизации количества водорода пользуются отношением водорода к углероду в гидрируемом продукте.

По этому показателю горючие ископаемые можно расположить в следующей последовательности: нефть – 14÷15, сапропелиты – 9÷12,5, бурые угли – 6,5÷9, каменные угли – 5,4÷9, тощие каменные угли – 5,4. У бензина это отношение равно 17÷18. Таким образом, для получения бензина из бурых и каменных углей необходимо добавить 12÷13 мас. % водорода.

Однако при определении пригодности углей к гидрогенизации такого формального подхода, основанного только на их элементарном составе, недостаточно.

Дело в том, что угли чрезвычайно разнообразны по своим свойствам и составу. Это связано с условиями их происхождения.

Основным исходным материалом, из которого произошли угли, являются высшие и низшие формы растений, произраставшие на земле или жившие в морских и пресноводных водоемах в отдаленные геологические эпохи.

Анализ схем и процессов производства СЖТ

Вплоть до конца 40-х – начала 50-х годов прошлого века, процесс деструктивной гидрогенезации углей интенсивно изучался в теоретическом плане и совершенствовалась технология его производства. Выход бензина был доведен до 60 % при практически полном превращении угля в жидкие продукты [6].

Параллельно с процессами прямой гидрогенизации углей развивался другой процесс получения жидких топлив – каталитический синтез из окиси углерода и водорода по методу Орлова-Фишера-Тропша [4, 5, 8-10].

Основное достоинство этого процесса, которое обусловило значительный интерес к его реализации, заключается в возможности получения углеводородов практически из любого углеродсодержащего сырья (угля, торфа, природного газа, органических отходов и т.д.). Таким образом, стало возможным производство продуктов, которые традиционно получались из нефти и тем самым открылся путь к для реальной экономии нефтяных ресурсов.

Полная схема установки процесса Фишера-Тропша включает три стадии:

– получение синтез-газа;

– синтез углеводородов из синтез-газа (собственно процесс Фишера-Тропша);

– разделение газо-жидкостных продуктов с выделением целевых продуктов и их дальнейшая переработка с получением товарных продуктов, в т.ч. моторных топлив.

В случае получения моторных топлив из продуктов синтеза Фишера-Тропша третья стадия включает известные процессы нефтепереработки – гидрокрекинг, гидроизомеризация и т.д.

Капитальные затраты на действующих установках, использующих в качестве исходного сырья природный газ, распределяются примерно следующим образом: первая стадия – 60 %; вторая – 25 % и третья – 15 %.

Это соотношение может меняться в зависимости от используемых технологий и процессов, особенно на третьей стадии, но, как правило, основные капитальные затраты связаны с первой стадией – получением синтез-газа, и поэтому основное внимание уделяется совершенствованию именно этой стадий.

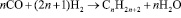

Основная реакция, по которой протекает синтез по методу Фишера-Тропша, может рассматриваться как восстановительная олигомеризация оксида углерода по схеме [6]:

. (3)

. (3)

Синтез углеводородов из СО и Н2 является сложным каталитическим процессом, включающим большое число параллельных и последовательных реакций. Большое влияние на условия процесса и особенно на состав продуктов оказывают катализаторы, в качестве которых наиболее часто используются металлы VIII группы периодической таблицы Менделеева – железо (Fe), кобальт (Co) и рутений (Ru).

В промышленности практически используются только кобальтовые и железные катализаторы.

При полном превращении синтез-газа максимальный выход жидких продуктов составляет 208,5 г из 1 м3 (при нормальных условиях) смеси СО+2Н2.

Исследование теоретических основ процесса показало, что выход фракций углеводородов, соответствующих бензиновой (С5-С11) и дизельной (С12-С16), не может превышать 48 и 30 % масс.

Особым достоинством продуктов процесса Фишера-Тропша, в отличие от продуктов, полученных из нефти, является практически полное отсутствие в их составе серо- и азотосодержащих соединений и незначительное содержание ароматических углеводородов, что устраняет образование токсичных оксидов серы и азота при сгорании таких моторных топлив в двигателях и тем самым решает экологические проблемы моторных топлив.

В зависимости от условий синтеза и видов катализатора из смеси окиси углерода и водорода можно получать бензин, дизельное топливо, парафин, церезин, а также метанол и высшие спирты, а при взаимодействии синтез-газа с олефинами – альдегиды и спирты.

С конца 40-х до начала 60-х годов двадцатого века имелись промышленные установки получения СЖТ. Потом в связи с низкими ценами на нефть они были переделаны для других целей. Изучение процессов образования СЖТ проводилось в теоретическом плане. Однако в последние годы в ряде стран приступили к промышленному оформлению этих процессов. В нашей стране интенсивно изучаются возможности получения СЖТ из дешевых Канско-Ачинских углей. В апреле 1981 г. в газете «Правда» было опубликовано решение о строительстве при шахте „Бельковская“ (Тульская обл.) завода по производству жидких продуктов из бурого угля.

Лидером в этой области является ЮАР, где к 1985 г. действовало 3 завода по производству СЖТ из угля по методу Фишера-Тропша суммарной мощностью 12000 т/сут. Кроме синтез-бензина на этих заводах получают дизельное топливо, полимер-бензин (алкилат), газоль, этанол, метанол, этилен, серу, смолы, парафин, аммиак, водород, и другие продукты.

В США к 2000 г. предполагалось увеличить добычу угля до 2150 млн.т. Треть этого количества предполагалось направить на получение СЖТ, из которого может быть получено до 180 млн. т. спирта (этанола С2Н5ОН и метанола СН3ОН), которые рассматривают как наиболее перспективное топливо для котельных, ТЭЦ, ТЭС и водного транспорта.

Однако производство синтетического жидкого топлива пока дорого [1-3]. Поэтому в настоящее время нигде в мире, кроме ЮАР, нет промышленных установок его получения. Однако из-за постоянного роста цен на нефть и понижение себестоимости угля при открытом способе его добычи можно предполагать, что производство СЖТ будет рентабельным и сможет конкурировать с нефтепереработкой [1-3].

Перспективные бурые угли Канско-Ачинского месторождения характеризуются низкой зольностью (4-8 %), малым содержанием серы (0,3-0,72 %) и высоким содержанием летучих соединений (48-51 %). Этот уникальный по запасам и мощности пласта буроугольный бассейн расположен в Красноярском крае. Угли добываются открытым способом и являются самыми дешевыми. Однако из-за высокой влажности, а, следовательно, низкой теплотворной способности, они не могут транспортироваться в европейскую часть страны обычным способом. Уже сегодня российские фирмы предлагают на рынке технологии и установки для получения СЖТ из бурых углей Алтайских месторождений.

Возникает и решается проблема переработки этих углей на месте добычи в высококалорийные жидкие сорта топлива (бензины, дизельное топливо, мазуты).

Однако предложенные 50 и более лет назад технологические процессы не могут соответствовать современному уровню техники, прежде всего по производительности агрегатов и экономическим показателям. В связи с этим необходимо разрабатывать интенсивные экономические методы [2, 3, 6-9].

Так, технико-экономическая эффективность установок гидрогенезации зависит от успехов при поиске методов отделения зольной части от жидких продуктов, повышения избирательности и производительности процесса создания дешевых катализаторов и различной аппаратуры. Опытные образцы синтетических топлив из угля прошли моторные испытания [2, 3, 7].

Энергетический институт им. Г. М. Кржижановского (НИИ) предложил новый метод переработки Канско-Ачинских углей – энергохимический. Была разработана установка ЭГХ-175 [6]. В Подмосковном угольном бассейне московским Институтом горючих ископаемых (ИГИ) был сооружен комплекс для получения СЖТ из бурых углей.

В ООО ТЭК «Полипром» (г. Бийск Алтайского края, Россия) разработана и запатентована технология получения синтетического жидкого топлива (СЖТ) из бурых углей Мунайского месторождения методом высокоскоростного высокотемпературного пиролиза [9].

В настоящее время ведутся пуско-наладочные работы на опытной установке.

Производительность установки – 100 тонн готовой продукции в сутки.

Капитальные вложения (сметная стоимость) – 200 миллионов рублей.

Цена бурого угля 7500 руб/тонна была взята исходя из сложившейся на данный момент на разрезе «Мунайский» Алтайского края. Выпущена опытная партия СЖТ.

В табл. 1 приведены показатели, достигнутые на опытной установке.

Таблица 1

Ежемесячные показатели

|

№ п/п |

Наименование |

Кол-во |

Всего выпущено |

Цена за тонну |

|

1 |

Бензин из угля |

1728 тонн |

2880 тонн |

20 000 руб. |

|

2 |

Дизельное топливо из угля |

864 тонн |

20 000 руб. |

|

|

3 |

Мазут из угля |

288 тонн |

8 000 руб. |

Результаты испытаний СЖТ в судовом дизеле

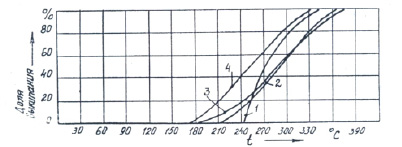

В Ленинградском институте водного транспорта (ЛИВТ) на кафедре СДВС под руководством проф. В.А. Сомова [7] были проведены испытания новых видов жидких топлив из углей в судовых дизелях. В таблице 2 представлены физико-химические характеристики топлив из углей в сравнении со стандартным дизельным топливом марки «Л» (ГОСТ 305-82). Если фракционный состав (рис. 2) исследуемых топлив из углей и дизельного различается незначительно, то групповой состав – весьма существенно, а это в свою очередь, влияет на цетановое число (воспламеняемость).

Выводы

1. Производство синтетических углеводородов из угля (СЖТ) в развитых странах набирает все больший интерес, т.к. запасы нефти и газа истощаются.

2. В ЮАР с 1983 г. действуют 3 завода фирмы Сасол с суммарной производительностью около 33 млн. т/год по углю или 4,5 млн т/год по моторным топливам.

3. Китай планирует инвестировать 15 млрд. долл. до 2010÷2015 гг. в строительство заводов по производству синтетического топлива из угля [2].

4. В начале 2006 года в США рассматривались проекты строительства девяти заводов по непрямому сжижению угля суммарной мощностью 90÷250 тыс. баррелей в день.

5. Выполненные в нашей стране экспериментальные исследования по использованию СЖТ из подмосковных бурых углей на судовом быстроходном дизеле подтвердили техническую возможность использования СЖТ в дизелях.

Заключение

Сегодня трудно сказать, каким путем будет развиваться производство СЖТ: деструктивной гидрогенизацией угля или синтезом по Фишеру-Тропшу или др. Пока нет единого мнения об экономическом преимуществе одного метода перед другим. Многие исследователи считают, что деструктивная гидрогенизация углей экономичнее синтеза по Фишеру-Тропшу, так как в последнем случае добавляется стадия газификации углей, имеющая невысокий КПД. По-видимому, выбор схемы получения СЖТ может быть сделан исходя из конкретных условий, стоимости и качества угля, обеспеченности энергией, коньюктуры рынка и др. [6].

Таблица 2

Физико-химические характеристики топлив из углей

|

Показатель |

Топливо |

||

|

С2 |

С3 |

Дизельное «А» ГОСТ 305-82 |

|

|

Плотность при 20 ºС, кг/м3 |

0,85 |

0,842 |

0,83 |

|

Вязкость кинематическая при 20 ºС, см2/с |

4,27 |

2,5 |

4,6 |

|

Фракционный состав Температура, ºС: начала кипения |

242 |

175 |

213 |

|

при выкипании 10 % |

250 |

196 |

236 |

|

20 % |

260 |

211 |

249 |

|

30 % |

264 |

225 |

262 |

|

40 % |

269 |

240 |

274 |

|

50 % |

275 |

252 |

286 |

|

60 % |

280 |

266 |

298 |

|

70 % |

289 |

280 |

310 |

|

80 % |

299 |

295 |

328 |

|

90 % |

314 |

315 |

350 |

|

96 % |

335 |

340 |

370 |

|

Групповой углеводородный состав, %: парафины |

– |

34,0 |

45,1 |

|

нафтены |

– |

54,8 |

36,9 |

|

ароматики |

– |

45,2 |

18,0 |

|

Температура, ºС: вспышки |

– |

– |

71 |

|

застывания |

– |

– |

-10 |

|

Содержание, %: серы |

0,03 |

0,03 |

0,2 |

|

асфальтенов |

– |

– |

– |

|

Цетановое число |

50 |

38 |

55 |

Примечание. С2 и С3 – жидкие отечественные топлива из подмосковных бурых углей.

Рис. 2. Кривые фракционной разгонки синтетических топлив из углей разных месторождений: 1 – из Подмосковных бурых; 2 – топливо дизельное марки «Л» (для сравнения); 3 – из Подмосковных бурых (образец); 4 – из углей зарубежных месторождений