В настоящее время разработана автономная мобильная плазменная установки типа «летучки», смонтированная на шасси автомобиля или трактора [4, 5]. Эксплуатация подобной установки возможна в полевых условиях и вдали от источников электроэнергии.

Для снижения окислительных процессов в плазменных установках используются углеводороды. Учитывая, что плазменная установка смонтирована на шасси автомобиля, источником углеводородов может служить ДВС базового автомобиля. Кроме того, ДВС может служить источником избыточного давления. Практика показала [1, 3], что дизельный двигатель может работать длительное время при противодавлении 0,25 МПа без заметного ущерба для надежности и долговечности. Избыточный кислород в отработавших газах двигателя, работающего на максимальных оборотах, содержится в количестве 15…18 % общего объема выхлопных газов и может служить окислительной средой для всевозможных обогревающих устройств и плазмотронов. Такое применение ДВС менее известно.

При разработке технологии нанесения покрытий важную роль играет выбор плазмообразующих (рабочих) и транспортирующих газов Рабочий газ, являясь плазмообразующим газом при напылении, должен быть инертным по отношению к распыляемому материалу и иметь достаточно высокие значения энтальпии. При этом поток плазмообразующего газа интенсивно охлаждает столб дуги, горящей в сравнительно узком водоохлаждаемом канале плазмотрона, образуя таким образом плазменную струю.

Характеристики плазменной струи в значительной мере определяются видом плазмообразующего газа [2]. В качестве плазмообразующего газа в данном случае используются осушенные продукты выхлопа автотракторного двигателя, коленчатый вал которого кинематически связан с генератором электроэнергии и компрессором, сжимающим продукты выхлопа до рабочего давления плазмотрона.

По газовому тракту плазмотрон подключается к выхлопному коллектору двигателя через холодильник, где выхлопные газы охлаждаются до температуры 50…70 oС; влагоотделитель, с помощью которого из газов удаляется капельная влага, и ресивер.

Охлаждение плазмотрона осуществляется водой, циркулирующей в контуре с дополнительным радиатором, однотипным с радиатором контура охлаждения двигателя.При этом оба радиатора продуваются вентилятором двигателя, а необходимое давление воды создается насосом, приводимым от двигателя.

Из энергетического баланса системы «двигатель-плазмотрон» [2] с учетом всех вспомогательных элементов установки (манипулятор, приводы питателей, вытяжная вентиляция и т.д.) следует, что при мощности плазмотрона порядка 40 кВт мощность двигателя должна быть не менее 120 кВт.

Определение энергетически оправданных и гарантирующих надежную эксплуатацию плазмотрона режимов системы «двигатель-плазмотрон» проводили на стационарной экспериментальной установке [6]. При этом использовали плазмотрон типа ПГ-1Р с диапазоном рабочих токов 150…250 А и напряжением на дуге 120…160 В. Источник электропитания – АПР-402 с напряжением холостого хода – 300 В. Режимы работы плазмотрона оптимизировали по качеству покрытий из самофлюсующихся материалов типа ПГСР и алюминиду никеля. Состав выхлопных (отработавших) газов на входе в плазмотрон определяли хроматографическим методом.

После проведения предварительных экспериментов отрегулировали карбюратор двигателя на получение «богатых» смесей, а акселератор устанавливали в четырех фиксированных положениях, позволявших изменять содержание кислорода в продуктах выхлопа через приблизительно равные ступени.

На рис. 1 представлены зависимости исходного состава продуктов выхлопа от положения акселератора и соответствующие термодинамические равновесные составы плазмы при среднемассовой температуре на срезе сопла плазмотрона, равной К.

Рис. 1. Состав продуктов выхлопа до и после плазмотрона в зависимости от положения акселератора двигателя внутреннего сгорания

Содержание аргона в исходных продуктах соответствует его естественному содержанию в атмосфере. В составе плазмы продукты с содержанием ниже 0,1 % об. не приводятся (невязка составляет порядка 1,2 %).

Для того чтобы охарактеризовать плазму такого сложного состава одним характерным параметром, использовали принятый в металлургии критерий восстановительной способности среды φ, представляющий собой отношение суммы восстановительных (по отношению к Fe) к сумме окислительных компонентов. В нашем случае данный критерий

φ = (С + СО + Н + Н2/О2 + О + СО2).

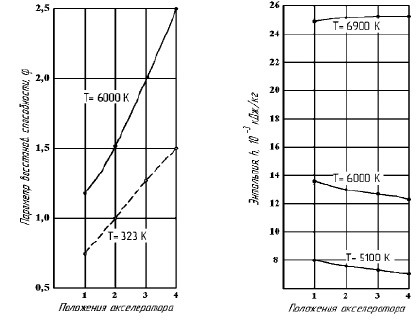

Примерная зависимость параметра восстановительной способности φ продуктов выхлопа до и после плазмотрона от положения акселератора приведена на рис. 2.

На рис. 3 представлены зависимости среднемассовой энтальпии нагретых в плазмотроне продуктов при тех же положениях акселератора и различных среднемассовых температурах плазмы, т.е. при различных мощностях плазмотрона.

Рис. 2. Зависимость параметра восстановительной способности от положения акселератора

Рис. 3. Зависимость энтальпии плазмы при различных среднемассовых температурах от положения акселератора

Результаты анализа полученных данных (см. рис. 2 и рис. 3) показывают, что изменение положения акселератора сильно влияет на параметр восстановительной способности и оказывает весьма значительное влияние на теплосодержание плазмы. Отсюда следует вывод, что в системе «двигатель-плазмотрон» можно активно подавлять негативное окисляющее воздействие подсасываемой в плазменную струю атмосферы, практически не изменяя энергетических характеристик плазмотрона.

Покрытия из порошка алюминида никеля с содержанием алюминия 15 % на основе из конструкционной стали исследовали на прочность сцепления, пористость и износостойкость. В зависимости от режима напыления эти параметры колебались в следующих пределах:

– прочность сцепления (определяемая по клеевой методике) – МПа;

– пористость покрытия – %;

– износостойкость покрытия – мг/м.

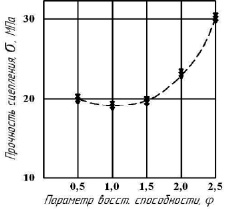

В качестве примера на рис. 4 приведена зависимость прочности сцепления NiCr от параметра восстановительной способности φ плазмы, полученная при рабочем токе плазмотрона I = 225 А, расходе плазмообразующего газа – G = 4 м3/ч и дистанции напыления – L = 200 мм.

Рис. 4. Зависимость прочности сцепления покрытия из NiCr на конструкционной стали от параметра восстановительной способности плазмы

Видно, что с увеличением параметра восстановительной способности прочность сцепления σ возрастает. Остальные исследованные параметры качества покрытия мало зависят от φ и подчиняются тем же закономерностям, которые характерны для газовоздушных плазмотронов.

Следует отметить, что параметр восстановительной способности газовоздушной плазмы с коэффициентом расхода воздуха α = 0,8 равен φ = 2,28 и по порядку величины не отличается от соответствующего параметра продуктов выхлопа.

Как и при использовании газовоздушных смесей, несмотря на наличие газообразного углерода в плазме, на основании рентгеноструктурного анализа в покрытии он не обнаружен.

Выводы

1. В результате проведенных исследований можно уверенно утверждать, что плазма выхлопных (отработавших) газов в процессе напыления ни в чем не уступает газовоздушной плазме, но при этом требует более тщательной оптимизации режимов напыления по параметру качества покрытия.

2. Использование двигателя внутреннего сгорания в качестве источника горячих углеводородов для автономных мобильных плазмогенерирующих установок позволяет снизить окислительные процессы, возникающие в плазмотроне, а также значительно сократить затраты на технологические процессы упрочнения и восстановления деталей машин и оборудования.