Известно, что процессы взаимодействия гидроксида кальция с тонкоизмельченным кварцем при автоклавной обработке с образованием гидросиликатов кальция сопровождаются тепловыделением. Численное значение тепловыделения этого процесса очень сложно измерить экспериментальными методами, поэтому здесь необходим теоретический подход.

Результаты таких расчетов приведены в книге [1] в виде графиков. Для реакции образования тоберморита из гидроксида кальция и кварца при температуре 179 °С получена величина ΔНр = 30–31 ккал/моль. Позднее авторы работы получили для этой реакции ΔНр = 20–25 ккал/моль.

Ниже излагаются результаты расчета не только тоберморита, но и ксонотлита при температуре 180 °С.

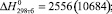

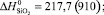

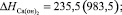

Принимаем следующие численные значения энтальпии образования, а также теплоемкости тоберморита и межфазных соединений, из которых он образуется, ккал (кДж)/моль [1]:

Ср = 110,6 + 189⋅Т⋅10–3(462,3 + 0,79⋅Т);

Ср = 110,6 + 189⋅Т⋅10–3(462,3 + 0,79⋅Т);

Ср = 11,7 + 8,2⋅Т⋅10–3(52,4 + 34,3⋅10–3⋅Т);

Ср = 11,7 + 8,2⋅Т⋅10–3(52,4 + 34,3⋅10–3⋅Т);

Ср = 19,0 + 10,8⋅Т⋅10–3(79,4 + 45,1⋅Т⋅10–3).

Ср = 19,0 + 10,8⋅Т⋅10–3(79,4 + 45,1⋅Т⋅10–3).

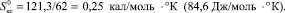

Величина стандартной энтропии  равна, кал/моль (Дж/моль):

равна, кал/моль (Дж/моль):

Тоберморита 146 (610,3); кварца 10,0 (41,8); Са(ОН)2 – 20 (83,6).

Расчет энтальпии реакции синтеза тоберморита и ксонотлита при температуре 180 °С производим по [1]:

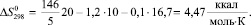

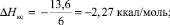

1. Рассчитываем энтальпию Н298 реакции

Са(ОН)2 + 1,25SiO2 + 0,1Н2О = СаО⋅SiO2⋅1,1Н2О;

2. Изменение энтропии процесса:

3. Теплоемкость тоберморита при 180 °С равна:

Ср = 110,6 + 189⋅453⋅10–3 = 196,2 кал/моль∙К.

4. Молекулярная масса тоберморита:

Мтб = 146,8 Дт (Дт – Дальтон).

5. Рассчитываем изменения теплоемкости при реакции:

∆Ср = ∆а + ∆b⋅Т + ∆с⋅Т–2 = 67,15 + 158,6⋅10–3⋅Т = 71,9 кал/моль∙К.

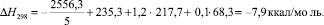

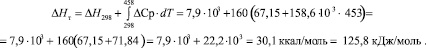

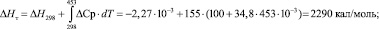

6. Теперь рассчитываем тепловыделение реакции при 180 °С:

Таким образом, результаты расчета тепловыделения тоберморита совпали с данными [1].

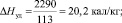

Теперь рассчитаем, насколько повысится температура в автоклаве в результате такого тепловыделения.

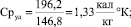

Для этого рассчитываем удельную теплоемкость тоберморита:

∆Нтб = Ср⋅∆t⋅m.

Здесь m = 1 кг, поэтому

Так как теплоемкость тоберморита несколько выше, чем исходных компонентов, из которых он образуется, принимаем ∆t = 23 °С.

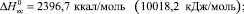

Таким же способом рассчитываем тепловыделение при синтезе ксонотлита.

Рассмотрим реакцию:

6Са(ОН)2 + 6SiO2 = 6СаО∙6SiO2∙Н2О + 5 Н2О;

Остальные исходные данные для расчета приведены выше.

∆Н298р = –2396,7 – 5×68,3 + 6⋅235,3 + 6⋅217,8 = –13,6 ккал/моль;

∆Sp453 = 20,25 + 0,8⋅16,7 – 20 – 10 = 3,61 кал/(моль⋅°К);

Сркс = 132,25 + 65,2 – 18,35⋅10–3 = 197,5 кал/(моль⋅°К);

∆а = 132,25 – 19 – 11,2 – 0,17⋅12,65 = 180 кал/(моль⋅°К);

∆b = 65,2 – 10,8 – 8,2 – 11,4 = 34,8;

Мкс = ИЗ∙Ср = 1,74 кал/(моль⋅°К);

Таким образом, энтальпия образования ксонотлита из Са(ОН)2 и кварца в полтора раза ниже, чем тоберморита.

В работе [2] показано, что изменение энтальпии в изотермических условиях с небольшой поправкой равно тепловыделению вяжущих систем. Отсюда следует вывод, что тепловыделение при синтезе тоберморита 11,3 Á как силикатной связки ячеистых бетонов автоклавного твердения гораздо больше, чем ксонотлита.

Таким образом, судя по произведенным авторами расчетам, тепловыделение, обусловленное синтезом тоберморитовой связки газосиликата, вызывает локальное повышение температуры во внутренних слоях материала на 22–23 °С, а ксонотлитовая связка поднимает внутреннюю температуру газобетонного массива на 12 °С.

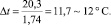

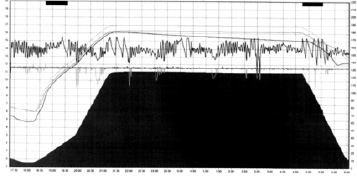

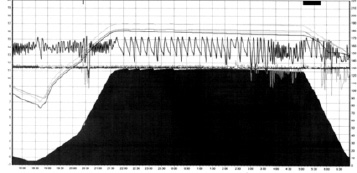

На рис. 1–3 приведены графики изменения температуры и давления пара в автоклавах, установленные на одном из подмосковных предприятий по производству изделий из ячеистого бетона автоклавного твердения на линии Masa-Henke по ударной технологии.

Рис. 1. График автоклавирования газобетона марки D 600

Рис. 2. График автоклавирования газобетона марки D 500

Рис. 3. График автоклавирования газобетона марки D 400

Анализ графиков, характеризующих работу автоклавов, показал следующее:

– при запарке изделий с маркой по плотности D 600 давление пара после выхода на рабочий режим стабильно держится на отметке 11,0 ата (1,1 МПа);

– при автоклавировании газосиликатаных изделий с маркой по плотности D 400 и 500 после выхода на режим давление в автоклаве повышается на 0,25–0,3 кгс/см2 (0,025–0,03 МПа), что вызывает срабатывание автоматического регулирования давления пара в автоклаве. При этом отключается подача пара в автоклав и через несколько минут это давление снижается до заданного значения 1,1 МПа. Затем давление вновь повышается до очередного срабатывания системы автоматического регулирования;

– количество циклов отключения-включения системы автоматического регулирования находится в пределах 2–7, а интервале между ними от 15–20 до 150 минут. Общая их продолжительность колеблется в пределах 2–3,5 часов;

– с течением времени частота циклов переключений снижается. Так, если первые 2 переключения происходят через 15–20 минут, то 2 последних – через 40–50 минут после предыдущего;

– частота и количество пиков включений-отключений подачи пара, а также их острота возрастают по мере увеличения содержания в газосиликате извести и алюминиевой пасты или пудры. Это косвенно свидетельствует о том, что повышение давления пара в автоклаве обусловлено не только синтезом гидросиликатной связки изделий, но и гидроалюминатных фаз. Однако вклад последних в общее тепловыделение, очевидно, относительно мал.

Расчеты показывают, что превращение тоберморита в ксоналит сопровождается поглощением тепла и увеличением энтропии системы.

Из принципа Ле-Шателье следует, что повышение давления и температуры в автоклаве оказывает двоякое влияние на процесс перехода тоберморит ↔ ксонолит.

Энтальпийный фактор сдвигает реакцию вправо, а энтропийный и фактор давления – влево. По видимому, энергетический фактор оказывает в данном случае превалирующие влияние, поэтому интенсификация режимов автоклавной обработки способствует образованию ксонолита в системе СаО–SiO2–H2O, однако при охлаждении бетонов с высокой влажностью они могут превращаться в тоберморитовые [3].

Выводы

Силикатные бетоны на ксонотлитовой связке отличаются более высокой атмосферостойкостью, чем на тоберморитовой [4, 5], однако их производство требует повышенных энергозатрат и при этом нет гарантии стабильности их фазового состава в нормальных температурных условиях. В связи с этим рекомендуется производить сушку газосиликатных изделий сразу после их выгрузки из автоклава до остаточной влажности не выше 20 %, что будет способствовать стабилизации их фазового состава и эксплуатационных характеристик.

Изложенные выше результаты автоклавной обработки газосиликатных изделий с марками по плотности D 400 и D 500 дают основание рекомендовать при производстве в первые 3–4 часа после выхода на режим снизить давление подаваемого пара на 0,025–0,03 МПа, что позволит на несколько процентов сократить энергозатраты на производство изделий за счет рационального использования тепловыделения при синтезе гидросиликатной и гидроалюминатной связки изделий.