В статье рассматривается система контроля основных технологических параметров процесса производства этаноламинов. Установлено, что на стадии синтеза этаноламина необходимо контролировать до 50 параметров. В работе осуществлен выбор датчиков температуры, давления, расхода и уровня среды и дана оценка эффективности их использования.

При получении этаноламина (HO-CH2-CH2-NH2) используется взаимодействие аммиака и оксида этилена. Этаноламин, как технологическая среда, – это органическое соединение в виде густой маслянистой жидкости, обладающей сильными щелочными свойствами. Моноэтаноламин, как основной продукт производства, применяется в газовой и нефтяной промышленности для поглощения кислых и серосодержащих органических соединений, а также при производстве пластмасс.

Технологический процесс получения этаноламинов состоит из следующих стадий: приём исходных смесей, синтез этаноламинов, отгонка аммиака, отгонка товарного моноэтаноламина, доотгонка диэтаноламина и другие вспомогательные операции.

В настоящей работе рассматривается задача автоматического контроля параметров стадии синтеза этаноламинов.

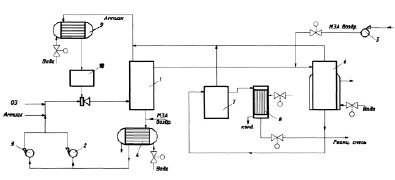

Технологическая схема стадии синтеза этаноламинов представлена на рис. 1.

В соответствии с требованиями регламента на технологических процесс возникает необходимость контроля температуры окиси этилена (ОЭ), поступающей в процесс, а также температуры после теплообменников 5 и 9, в реакторе смешения 1, в реакторе вытеснения 6 и в других точках.

Выбираем датчики температуры фирмы «Элемер» (г. Зеленоград) в виде медных термометров сопротивления типа ТС1157/1 с диапазоном измерения температуры от –50 °C до +200 °C с НСХ53М, класса B. Эти термометры характеризуются достаточно хорошей чувствительностью и надежны в работе.

Для измерения уровня реакционной смеси в реакторах 1 и 6, а также в сепараторе 7 и в ёмкости 10 выбираем волноводные уровнемеры типа RD-400 фирмы Smar (Бразилия). Принцип измерения уровня волноводными уровнемерами состоит в формировании наносекундных радиоимпульсов малой мощности, которые направляются по зонду, погруженному в технологическую среду, уровень которой определяется. Временной интервал между моментом передачи зондирующего импульса и моментом приёма эхо-сигнала пропорционален расстоянию до уровня жидкости.

Важным при использовании волноводных уровнемеров является практическая независимость процесса измерения от изменяющихся технологических условий (вязкости, плотности, паро- и газообразования, вихревого волнения, давления, температуры).

Диапазон измерения уровня волноводными уровнемерами от 0,2 м до 30 м. Погрешность измерения ±0,1 % от диапазона измерения.

Волноводный уровнемер является интеллектуальным средством измерения и может взаимодействовать с различными информационными и управляющими устройствами в соответствии с рис. 2.

Рис. 1. Принципиальная схема процесса синтеза этаноламинов: 1 – аппарат смешения; 2,3 – насосы; 4 – теплообменник; 5 – насос; 6 – реактор вытеснения; 7 – сепаратор; 8 – испаритель; 9 – теплообменник; 10 – емкость

Рис. 2. Принципиальная схема соединения уровнемера RD-400 с измерительными и управляющими устройствами

В процессе реализации системы контроля важным также является расход циркуляционной реакционной смеси перед смешением с окисью этилена, а также аммиака перед эжектором.

При анализе различных промышленных расходомеров остановимся на применение ультразвукового расходомера ALTOSONIC фирмы KROHNE (Германия), имеющий широкий диапазон типоразмеров по диаметру (25–3000 мм) с максимальным расходом более 50 000 м3/ч с погрешностью ±0,1 % от измеряемой величины. Расходомер характеризуется непрерывным измерением объемного расхода, длительным хранением заводских установок точности, бесконтактностью измерения расхода.

Всего в процессе синтеза этаноламинов используется до 45 датчиков температуры, уровня, расхода, давления. Унифицированные выходные сигналы датчиков поступают на вход микропроцессорного контролера, который обеспечивает преобразование аналоговых сигналов датчика в цифровую форму с последующим направлением их на вход станции оператора.

Связь между станцией оператора (ПЭВМ) и контроллером осуществляется посредством сети Industrial Ethernet.

Вывод. В работе выполнен анализ основных контролируемых параметров процесса и на примере некоторых из них осуществлен выбор современных инструментальных средств контроля этих параметров. Этим достигается высокий уровень автоматизации и соответствующего качества этаноламинов как товарной продукции.