Одним из основных способов борьбы с шумами и вибрациями является применение в конструкциях, подверженных динамическим воздействиям вибропоглощающих материалов. Одним из наиболее перспективных таких материалов являются композиты, ввиду того, что, варьируя их качественным и количественным составом можно получить материал с заданными свойствами. По нашему мнению, наиболее эффективными с точки зрения вибропоглощения являются композиты с разделительным слоем на границе дисперсного наполнителя с полимером матрицы, благодаря которому более полно реализуются диссипативные свойства полимера, и тем самым повышается коэффициент потерь композита, а с ним и эффективность вибропоглощения. Задача подбора состава композита, свойства которого должны отвечать заданным требованиям, для такого класса композитов значительно осложнена присутствием в нем кроме наполнителя с матрицей третьей компоненты – разделительного слоя. Это обусловило необходимость создания специальной программы, выполняющей прогнозирование свойств композита и подбирающей его оптимальный состав.

Нами создана программа «Композит. Демпфирование», которая предназначена для решения технологической задачи проектирования композитов, обладающих повышенными демпфирующими характеристиками. Она оптимизирует состав композита, выбирая из базы имеющихся у проектировщика материалов компоненты композита и подбирая их количественное соотношение.

Процесс оптимизации состава композита в программе разделен на 4 этапа.

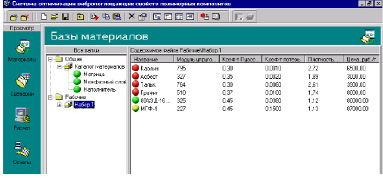

Этап 1. Выбор из базы материалов (связующих, материалов разделительного слоя, наполнителей) компонент композита, из которых будет он проектироваться (рис. 1). Если нужный компонент в базе отсутствует, есть возможность внести его в базу, заполнив для этого необходимые поля свойств этого компонента (необходимыми являются любые две упругие характеристики и коэффициент потерь, желательными являются, например стоимость компонента, по которой программа кроме оптимизации деформативных свойств композита сможет провести и оптимизацию по экономическим показателям).

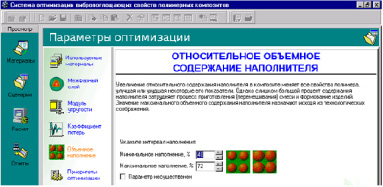

Этап 2. Задание требований к проектируемому композиту. На этом этапе задаются требуемые упругие и демпфирующие свойства, предельные относительные объемные содержания компонент, задаются приоритеты одних свойств композита над другими и т. п. (рис. 2).

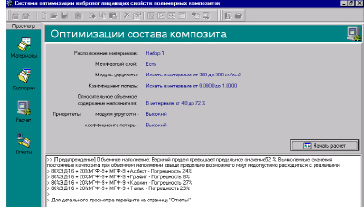

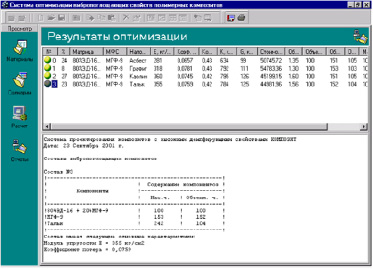

Этап 3. Оптимизация состава композита (рис. 3). Оптимизация проводится путем направленного формирования структуры композита, при котором, как показали наши теоретические и экспериментальные исследования [1], ожидается наибольший рост эффективности демпфирования, и путем прогнозирования свойств сформированного композита.

Рис. 1

Рис. 2

Рис. 3

В основу прогноза упругих и демпфирующих свойств композита положена разработанная нами модель, описанная в [1, 2], показавшая более высокую вероятность прогнозирования демпфирующих свойств по сравнению с другими известными методиками.

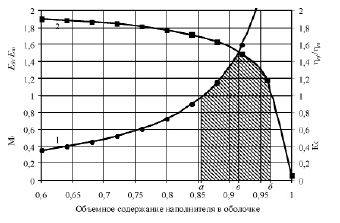

Направленное формирование структуры заключается в следующем. Наиболее эффективный наполнитель с точки зрения вибропоглощения это дешевый наполнитель, упругие и демпфирующие свойства которого выше, чем у полимера матрицы. Введение такого наполнителя улучшит все отмеченные показатели композита и тем самым на много увеличит эффективность демпфирования. Очевидно, объемное содержание такого наполнителя должно быть максимальным. Как известно, используемые минеральные наполнители отвечают почти всем этим требованиям, за исключением самого главного: коэффициент потерь их практически равен нулю. Исправить это может предварительная обработка наполнителя, заключающаяся в покрытии его поверхности тонким слоем из материала, несовместимым с полимером матрицы и имеющим коэффициент потерь большим, чем у последнего. При этом, как показывает опыт [1], варьируя толщиной пленки покрытия можно увеличить коэффициент потерь на столько, что он будет даже выше, чем у матрицы, при этом упругие свойства наполнителя останутся по-прежнему, до некоторой толщины пленки (рис. 4), выше, чем у полимера матрицы.

Рис. 4. Зависимость свойств составного наполнителя от толщины оболочки разделительного слоя: 1 – модуль упругости; 2 – коэффициент потерь

На рис. 4 заштрихованная часть графика показывает область толщин разделительного слоя, при котором как модуль упругости, так и коэффициент потерь наполнителя выше, чем у полимера. Нижняя граница области (координата а на оси содержания наполнителя в оболочке) определяется из условия, при котором модуль упругости составного наполнителя Еnf будет равен модулю упругости матрицы Еm. Верхняя граница области (координата б) определяется из условия, при котором hnf = hm (здесь hnf и hm – соответственно коэффициенты потерь наполнителя, покрытого оболочкой и матрицы) Координата b определяет оптимальную величину толщины оболочки на поверхности наполнителя и определяется из равенства

.

.

В зависимости от того, какие приоритеты одних свойств композита над другими заданы, первоначально и формируется композит из указанных трех структур. Если этот состав не отвечает заданным требованиям, то он изменяется.

В итоге, на 4 этапе выводится список наиболее эффективных композитов с указанием их состава и прогнозируемых свойств (рис. 4).

С помощью разработанной программы проведена опытная разработка вибропоглощающей мастики для покрытия ей кожухов и воздуховодов системы вентиляции. Компоненты для нее подбирались с условием наличия и доступности их в данном регионе. Требования к композиту предъявлялись следующие: модуль упругости не ниже 2500 МПа с максимально высоким коэффициентом потерь (рис. 5).

Рис. 5

Наиболее отвечающим указанным требованиям оказалась эпоксидная мастика с применением наполнителя из графита, обработанного олигоэфиракрилатом МГФ-9. Свойства мастики полученные экспериментально составили: коэффициент потерь η = 0,065; модуль упругости Е = 3000 МПа. Вибропоглощающее покрытие, нанесенное на кожух центробежного насоса и воздуховоды, позволило снизить уровень шума в котельной на 10 дБ.

Выводы

Разработанную программу рекомендуется применять для автоматизированного проектирования композитов мастичного типа для вибропоглощающих покрытий и конструкционных композитов (например под фундаменты оборудования, создающего вибрацию в процессе работы).

Работа выполнена при финансовой поддержке Минобрнауки России по государственному контракту № 14.527.12.0007 от 11.10.2011 г. в рамках ФЦП «Исследования и разработки по приоритетным направлениям развития научно-технологического комплекса России на 2007-2013 годы».