Применение полимерных материалов позволяет повысить степень индустриальности строительства, значительно уменьшить массу зданий и сооружений, улучшить качество работ и отделки, сократить объемы перевозок и трудозатраты на монтаже, что в целом дает значительный экономический и технический эффект. Использование полимерных материалов в строительных конструкциях позволяет также придать сооружениям новые современные формы, значительно улучшить их внешний вид. В то же время, практически все полимерные материалы обладают одним существенным недостатком – повышенной пожарной опасностью. Ежегодное увеличение во всех странах мира числа пожаров, материального ущерба от них связывают с ростом потребления полимерных материалов в строительстве зданий и сооружений, обстановке квартир, одежде, интерьеров автомобилей и т.д.

В настоящее время наиболее распространенным строительным материалом традиционно остается древесина и изделия из нее. Однако наряду с достоинствами, выгодно отличающими ее от других строительных материалов, древесина обладает и недостатками, главными из которых являются легкая воспламеняемость и горючесть. В связи с этим важное значение приобретает проблема огнезащиты древесины различными способами, наиболее эффективными из которых являются обработка огнезащитными покрытиями и пропитка специальными составами [1].

В настоящее время эффективным способом повышения огнестойкости материалов является использование специальных веществ – антипиренов. Применение антипиренов базируется на плавлении при действии огня на материал легкоплавких веществ, вводимых в состав материала (например, солей борной кислоты – буры, солей фосфорной и кремниевой кислот: диаммоний фосфат, аммофос, сернокислый аммоний), или на разложении при нагревании веществ, выделяющих газы, не поддерживающие горение (например, аммиак, сернистый газ). В первом случае часть тепла расходуется на плавление антипиренов, что повышает температуру воспламенения, во втором – негорючие газы, выделяющиеся при разложении солей, препятствуют распространению пламени [2].

К требованиям, предъявляемым к антипиренам относятся:

• препятствовать горению и тлению защищаемого материала;

• не вызывать коррозии металлических частей;

• долговременность действия;

• не повышать гигроскопичных свойств древесины;

• не быть ядовитыми для людей и животных;

• не влиять на лакокрасочные покрытия, нанесённые на пропитанную древесину;

• обеспечивать (самостоятельно или совместно с вводимыми в одном растворе антисептиками) биостойкость пропитываемого материала;

• не создавать затруднений при механической обработке материала;

• не влиять на свойства пропитываемого материала;

• не быть дефицитными.

В качестве антипиренов хорошо зарекомендовали себя соединения, содержащие элементы V и VII групп таблицы Менделеева, а также некоторые элементы других групп; наиболее эффективны соединения фосфора, хлора, брома, сурьмы [3, 4]. Во многих случаях для проявления синергического эффекта эти элементы применяют в сочетании. Среди фосфорганических соединений известно немало соединений, обладающих огнезащитными свойствами, однако исследования в этой области охватывают неполный перечень классов этих веществ. В связи с этим, с целью поиска новых фосфорорганических огнезащитных веществ, нами была синтезирована фосфонуксусная кислота и исследована возможность ее использования в качестве антипирена.

Нами взаимодействием натриевой соли диизопропилфосфористой кислоты с этиловым эфиром монохлоруксусной кислоты был синтезирован этиловый эфир диизопропилфосфонуксусной кислоты, кислотным гидролизом которого была получена фосфонуксусная кислота:

(i-C3H7O)2 PONa + ClCH2COOC2H5 →

(i-C3H7O)2P(O)CH2COOC2H5  (НO)2P(O)CH2COOH

(НO)2P(O)CH2COOH

Чистоту фосфонуксусной кислоты определяли хроматографическим методом, а состав и строение – методом сравнения физико-химических констант с литературными данными и с помощью ИК-спектроскопии. В ИК-спектре соединения присутствуют полосы поглощения, характерные для групп: ОН (3331 см-1), Р-О-С (1070 см-1), P=O (1190 см-1).

Изучение огнезащитных свойств фосфонуксусной кислоты было проведено согласно ГОСТа 16363-76 [5].

Сущность данного метода заключается в определении потери массы образца древесины, обработанного растворами фосфонуксусной кислоты в определенных концентрациях по сравнению с необработанным образцом.

,

,

где m – потеря массы образца, %; m1 – масса образца до испытания, г; m2 – масса образца после испытания, г.

За результат испытания принимают среднюю арифметическую величину десяти испытаний, а эффективность использования в качестве огнезащитного вещества определяют следующим образом: если образец теряет не более 9 % массы, то он относится к антипиренам 1 группы – это средства, обеспечивающие получение трудносгораемой древесины; если образец теряет от 9 % до 30 %, то он относится к антипиренам 2 группы – это средства, обеспечивающие получение трудновоспламеняемой древесины; и если образец теряет более 30 %, то он относится к 3 группе – соединения данной группы не могут быть использованы для защиты от огня.

Так, на сухие и взвешенные образцы (по три для каждого пропиточного раствора) со всех сторон наносили пропиточные составы, которые представляли собой растворы фосфонуксусной кислоты с концентрациями 5, 10, 20 и 30 %. Выбор значений концентраций обусловлен поиском наиболее оптимального средства огнезащиты, эффективного уже при невысоких концентрациях. Концентрации известных и широко применяемых в практике пропиточных растворов антипиренов в основном не превышают 50 %. Использование растворов антипиренов с более высокими значениями концентраций не является экономически целесообразным, затрудняется сушка объектов, снижаются эксплуатационные характеристики, повышается токсичность.

Образцы древесины были изготовлены в виде прямоугольных брусков с поперечным сечением (10⋅10 мм) и длиной вдоль волокон 50 мм.

Сушку обработанных образцов проводили в течение 21 суток. Высушенные образцы древесины вновь взвешивали с погрешностью не более 0,001 г. По разности массы образца до нанесения покрытия и перед сжиганием определяли привес покрытия.

Огневое испытание осуществляли в специальном коробе. По истечении двух минут горелку выключали и оставляли образец в приборе до остывания.

Остывший образец извлекали из короба и выдерживали при температуре 20 °С до постоянной массы, после чего проводили взвешивание. После огневой обработки образец древесины, не пропитанный исследуемыми растворами, полностью терял свою форму и потеря массы необработанного образца древесины составила 85 %. Образцы древесины, обработанные пропиточными растворами исследуемой фосфонуксусной кислоты, полностью или частично сохраняли свою форму.

Результаты испытаний образцов, пропитанных растворами фосфонуксусной кислоты различной концентрации, на огнезащитную активность приведены в таблице.

Результаты исследования огнезащитных свойств фосфонуксусной кислоты

|

Концентрация, % |

Масса образцов до пропитки, г |

Масса образцов после пропитки, г |

Масса образцов после сжигания, г |

Потеря массы, % |

|

|

5 |

2,0249 |

2,0376 |

1,4759 |

28,9 |

29,8 |

|

2,0421 |

2,0550 |

1,4432 |

29 |

||

|

2,0834 |

2,0912 |

1,4885 |

29,2 |

||

|

10 |

2,0108 |

2,0237 |

1,4590 |

27,6 |

28 |

|

2,0323 |

2,0443 |

1,4759 |

28,1 |

||

|

2,0612 |

2,0732 |

1,4885 |

27,9 |

||

|

20 |

2,0504 |

2,0682 |

1,5532 |

24,9 |

26,4 |

|

2,0816 |

2,0991 |

1,5680 |

25,3 |

||

|

2,0406 |

2,0605 |

1,5495 |

26,8 |

||

|

30 |

2,0107 |

2,0253 |

1,6081 |

23,6 |

23 |

|

2,0745 |

2,0894 |

1,6485 |

21,1 |

||

|

2,0987 |

2,1162 |

1,6654 |

22,3 |

||

Как показали результаты экспериментов, с ростом концентрации раствора фосфонуксусной кислоты величина потери массы уменьшается, соответственно увеличиваются огнезащитные свойства.

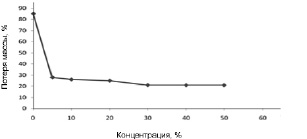

В продолжение исследований было изучено влияние изменения концентрации раствора исследуемого потенциального антипирена на потерю массы образцами древесины при огневой обработке. Установлена концентрация, при которой фосфорорганическое соединение проявляет максимальные антипиреновые свойства. Максимальные антипиреновые свойства наблюдаются при концентрации фосфонуксусной кислоты, равной 30 %. Нами найдено, что при дальнейшем повышении концентрации раствора потеря массы остается постоянной.

Зависимость потери массы образцов, обработанных растворами фосфонуксусной кислоты от концентрации приведена на рисунке.

Зависимость потери массы образцов, обработанных растворами фосфонуксусной кислоты от концентрации

Средняя арифметическая величина потери массы в наших экспериментах составила 25,5 %, что позволяет отнести фосфонуксусную кислоту, согласно общепринятой классификации, к антипиренам 2 группы.

Экспериментальная часть

Синтез натриевой соли диизопропилфосфористой кислоты

В круглодонную колбу, снабженную механической мешалкой, обратным холодильником и хлоркальциевой трубкой, помещают 11 мл (0,075 моль) диизопропилфосфита и 70 мл бензола. Перемешивая раствор диизопропилфосфита, небольшими кусочками постепенно добавляют 1,15 г (0,05 моль) металлического натрия. Реакционную смесь выдерживают в условиях равномерного кипения. Для полного растворения натрия необходимо 2-2,5 часа времени.

Синтез этилового эфира фосфонуксусной кислоты

В круглодонную колбу, снабженную механической мешалкой, обратным холодильником и капельной воронкой, помещают свежеприготовленный раствор натриевой соли диизопропилфосфористой кислоты и при энергичном перемешивании добаляют по каплям свежеперегнанный этиловый эфир монохлоруксусной кислоты (5,3 мл, 0,05 моль) со скоростью, поддерживающей слабое кипение. Реакционную смесь перемешивают еще час и оставляют на ночь. Выпавший хлорид натрия отфильтровывают на воронке Бюхнера, промывают абсолютным бензолом. Отгоняют растворитель из фильтрата, затем перегоняют эфир фосфонуксусной кислоты. Ткип.=141-143 °C  .

.

Синтез фосфонуксусной кислоты

В круглодонную колбу, снабженную механической мешалкой, обратным холодильником и капельной воронкой, помещают этиловый эфир диизопропилфосфонуксусной кислоты (12,6 г, 0,56 моль) и 60 мл 6н HCl. Смесь перемешивают при 100-120 °С в течение 7 часов. Затем заменяют обратный холодильник на прямой и с целью освобождения от соляной кислоты в большом количестве добавляя воду, перегоняют до достижения pH=5-6. Затем при пониженном давлении перегоняют. После отгона воды и кислоты остается густая жидкость коричневого цвета, которую кипятят с активированным углем, выделяют выпавшие кристаллы фосфонуксусной кислоты. очищают перекристаллизацией из воды. Температура плавления 139,5 °С. Выход 58 %.