Одной из наиболее интенсивно развивающихся отраслей российской промышленности является прокатка алюминиевых сплавов. Это связанно с интенсивным распространением новых материалов в различных отраслях народного хозяйства. Значительный объем выпускаемой листовой заготовки используется для производства пищевых контейнеров. К качеству лент из этих сплавов предъявляют ряд высоких требований. Среди них минимальная степень геометрических несовершенств холоднокатаной полосы. Особенно важными являются значения поперечной разнотолщинности и непланшетности, их рост существенно повышает шансы появления брака при холодной штамповки пищевых контейнеров [1]. На уровень указанных выше несовершенств, сильное влияние оказывает упругая деформация валков в прямую зависящая от силовых параметров прокатки [2]. Её а следовательно и геометрические несовершенства полосы можно значительно уменьшить, снижая усилия прокатки.

Усилие в свою очередь во многом определяется характеристиками смазочно-охлаждающей жидкости. Целью данного исследования является подбор композиции СОЖ способствующей снижению усилия холодной прокатки Al сплавов использующихся в производстве пищевых контейнеров.

Современная технологическая смазка получается в результате комбинации основы и присадки. На сегодняшний день существует большое количество, как и основ, так и присадок, различное сочетание которых дает те или иные свойства технологической смазки. Для решения задачи необходимо не просто рассмотреть влияние различных сочетаний основ и присадок на усилие прокатки, но и выявить влияние на него химического состава. Это позволит делать рациональный выбор композиции смазки для Al сплавов содержащих Mg при появлении новых видов основ и присадок, а так же выявить дальнейшие направления для совершенствования уж существующих.

Испытания проводились на лабораторном прокатном стане типа «Кварто» 220-75/300 для прокатки листов и ленты. В качестве объекта прокатки использовались алюминиевые карточки шириной 100 +/– 0,5 мм, длиной 100 +/– 0,1 мм, толщиной 0,257 +/– 0,001 мм. Испытуемые прокатные жидкости готовились путем добавления в основы (см таблицу) различной концентрации присадки Lorol (представляет собой высшие жирные спирты с содержанием: С13 – 75 % масс., С14 – 25 % масс.; в различной концентрации), после чего проводился прокат алюминиевых карточек.

Физико-химические свойства различных прокатных жидкостей

|

Наименование Показателя |

Жидкие парафины |

РЖ-2,5 |

СТАЛ-3 |

Somentor-32 |

Основа СОЖ ВНПЗ |

|

1 |

2 |

3 |

4 |

5 |

6 |

|

Плотность при 200 °С, кг/м3 |

755 |

775 |

790 |

800 |

810 |

|

Вязкость кинематическая при 20 °С, мм2/с |

2,3 |

2,6 |

2,4 |

2,7 |

2,4 |

|

Температура вспышки в закрытом тигле, °С |

90 |

80 |

80 |

90 |

80 |

|

Температура застывания, °С |

минус 10 |

минус 48 |

минус 25 |

минус 35 |

минус 42 |

|

Фракционный состав, °С: |

|||||

|

– температура начала кипения |

220 |

210 |

205 |

220 |

200 |

|

– температура конца кипения |

236 |

260 |

260 |

248 |

260 |

|

Содержание групп углеводородов, % мас: |

|||||

|

– н-алканы |

99,8 |

25,6 |

56 |

15,8 |

16,5 |

|

– i-алканы |

0,19 |

35 |

15 |

29,4 |

25,5 |

|

– циклоалканы |

- |

37,4 |

20 |

54,8 |

40 |

|

– арены |

0,01 |

2,0 |

9 |

менее 0,1 |

18 |

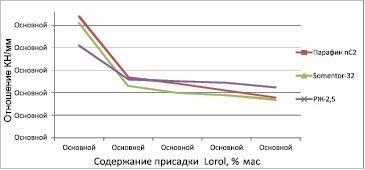

Рис. 1. Влияние содержания присадки Lorol, на усилие прокатки для основ: Парафин nC2, Somentor-32 и РЖ-2,5

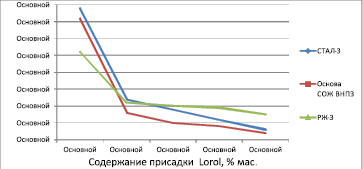

Рис. 2. Влияние содержания присадки Lorol, на усилие прокатки для основ: СТАЛ-3, Основа СОЖ ВНПЗ и РЖ-3

Результаты испытаний (см рис. 2) показали, что в «чистом» виде, без присадок наибольшее усилие проката для достижения заданной толщины листа показали жидкости с наибольшим содержанием н-парафиновых углеводородов (жидкие парафины, СТАЛ-3), а наименьшие усилия достигнуты на жидкостях с повышенным содержанием изопарафиновых и нафтеновых углеводородов (РЖ-2,5, Somentor-32).

Жидкость с увеличенным содержанием ароматических углеводородов (основа СОЖ) имеет промежуточное значение.

При добавлении присадок, в основном представляющих собой высшие жирные спирты С12-С15, усилия обжатия для достижения заданной толщины листа, при этом наибольшее снижение усилий обжатия достигнуто на жидкостях с повышенным содержанием н-парафиновых и изо-парафиновых углеводородов (н-С13, СТАЛ-3, РЖ-2,5). Заметное снижение усилий проката для жидкостей парафинового основания требуется 6-8 % мас. присадки в то время как для нафтенсодержащих жидкостей требуется добавлять 10-12 % мас. присадки.

Таким образом, оптимальным химическим составом для прокатных жидкостей являются изопарафиновые и н-парафиновые углеводороды с содержанием нафтеновых не более 40 % мас. и ограничения содержания ароматических углеводородов не более 5-10 % мас.

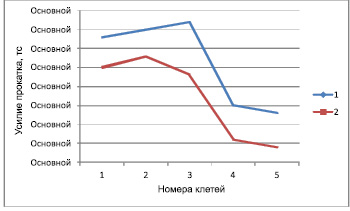

После определения оптимальной композиции проверялось, то как она влияет на изменения усилия холодной прокатки на пятиклетьевом стане холодной прокатки . Усилие прокатки измеряется по давлению в цилиндрах гидравлических нажимных устройств с погрешностью в пределах 3 %.

Рис. 3. Распределения усилия по клетям при холодной прокатки в многоклетьевом стане в зависимости от типа жидкости: 1 – cтарая композиция, 2 – жидкость с основой из Изо-парафиновых углеводородов и содержанием ароматических углеводородов 8 %

Как видно из рисунка, использование жидкостей с предложенной композицией может давать 6–8 % снижение усилия в промышленных станах. Однако требуются дополнительные исследования того насколько это снижение влияет на эффекты сплющивания, прогиба и термического уширения валков.

Выводы

Оптимальным химическим составов для СОЖ являются изопарафиновые и н-парафиновые углеводороды с содержанием нафтеновых не более 40 % мас. и ограничения содержания ароматических углеводородов не более 5-10 % мас.

Промышленные и лабораторные испытания показывают, что применение таких жидкостей может снизить усилие прокатки до 8 % уменьшая тем самым сплющивание, прогиб и термическое уширение валков.