На сегодняшний день интенсивно растет производства современных алюминиевых сплавов с содержанием магния. К свойствам лент из этих сплавов (в основном служащих для производства алюминиевых пищевых контейнеров) предъявляется ряд жестких требований. Трения при прокатке во многом влияет на формирование этих свойств. От него зависят анизотропия, качество поверхности и наличие геометрических отклонений в катаной ленте.

В процессе горячей прокатки алюминиевых сплавов всегда стараются уменьшить трение. Низкое трение снижает долю паразитарных текстур [1] и уменьшает деформацию рабочих валков [6]. Его уменьшение чаще всего достигается изменением химического состава прокатной смазки. Заметим, что трение оно не может быть снижено до нуля так как это приведет к нарушению условия захвата полосы валками. При горячей прокатки современных алюминиевых сплавов с содержанием магния минимально возможное значение коэффициента трения будет 0,4 для первой клети и 0,08 для последней [2] (данные приведены для непрерывной пятиклетьвой группы).

Однако в настоящее время отсутствует единое мнение о том, какая композиция обеспечивает наиболее оптимальные антифрикционные свойства смазок в указанном выше процессе. Это связанно со сложными условиями деформации, например в каждой клети непрерывной группы наблюдается свои энергосиловые и температурные параметры. Поэтому композиция, показывающая хорошие результаты в одной клети может быть непригодна для другой.

Цель работы анализ антифрикционных свойств композиций прокатных смазок наиболее часто использующихся в горячей прокатки алюминиевых сплавов с содержанием магния. Решение этой задачи позволит не только выбрать оптимальный состав, но и рационально наметить пути их совершенствования.

Для испытания были выбраны три наиболее часто использующиеся при прокатки указанной выше группы алюминиевых сплавов композиции. Первая из них представляет собой смесь минеральных масел, вторая кроме минеральных масел содержит в качестве присадки эфиры, в третьей используются кислотные и эфирные присадки. Для определения их антифрикционных свойств были проведены испытания на четырехшариковых машинах трения (ГОСТ 9490 – 75). Нагрузка на шары составляла 20 кгс (196 н). Число оборотов шпинделя 1460 ± 70 мин-1. Испытания проводились при температуре 20 ± 5 °С по 10 секундному циклу. Диаметр шаров был 12,7 ± 0,01 мм 20 степени точности из стали ШХ-15 по ГОСТ 801. Коэффициенты трения определялись для начала середины и конца цикла. Результаты экспериментов приведены в табл. 1.

Таблица 1

Результаты испытания прокатных смазок на четырехшариковой машине трения

|

Тип смазки |

Коэффициент трения f |

Удельное давление в конце испытаний кгс/мм2 |

||

|

В начале цикла |

В середине цикла |

В конце цикла |

||

|

Минеральные масла |

0,162 |

0,167 |

0,169 |

126 |

|

Минеральные масла +эфиры |

0,169 |

0,167 |

0,174 |

111 |

|

Минеральные масла +эфиры+кислоты |

0,153 |

0,151 |

0,156 |

113 |

Из результатов испытаний (табл. 1) видно испытаний, что различия коэффициентов трения для трех типов жидкостей незначительны. Тем не менее, наилучшие антифрикционные свойства показала композиция с наличием эфиров и кислот. Следует, однако, учитывать, что условия при испытаниях на четырехшариковых машинах значительно отличаются от тех что наблюдаются в процессах обработки металлов давлением (ОМД). Например отсутствует значительная пластическая деформация, отличается характер контакта соприкасающихся тел мог различаться и температурные условия. Поэтому данные испытаний на четырехшариковых машинах для смазок использующихся в процессах ОМД носят лишь самый предварительный характер [3].

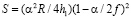

Для изучения антифрикционных свойств указанных смазок будем применять метод исследования опережения. В его основе лежит зависимость

,

,

где S – величина опережения; α – угол захвата; R – радиус рабочего валка; h1 – толщина полосы после обжатия; f – коэффициент трения

Она связывает коэффициент трения и опережение при прокатки. Опережением называется разница между скоростью входа и скоростью выхода полосы из очага деформации. Измеряя опережение, мы можем судить об антифрикционных свойствах смазок. Отметим что современное оборудование для автоматизации процесса прокатки позволяет замерять опережение с высокой точностью.

Для указанных выше смазок были проведены промышленные испытания на стане 2800. Каждая композиция использовалась на стане 1,5 месяца за это время навались данные по значениям опережений и осуществлялась их статическая обработка [4, 5]. Опережения вычислялись по формуле

,

,

где vr – линейная скорость ролика натяжения (равная скорости полосы на выходе); vB – линейная скорость валка (равная скорости полосы на входе).

Линейная скорость ролика натяжения пересчитывалась через его обороты. Обороты измерялись тахометров AVTRON K 661 с точностью 0,1%. Линейная скорость валков рассчитывалась с использованием коэффициентов передачи редукторов и фактических диаметров валков. Для измерения оборотов двигателя (приводящего в действия валки) использовались тахометры ТП212 с точностью измерения 0,5%. Измерение опережения измерялось для сплава 3104 (состав). Выбор этого сплава связан с тем, что для него изучены особенности формирования текстур в зависимости от величины трения [1, 2]. Таким образом, мы можем оценить будут ли при той или иной композиции наблюдаться приемлемая для дальнейшей деформации (глубокой вытяжки с утонением) текстура. Результаты сведены в табл. 2.

Таблица 2

Антифрикционные свойства прокатных смазок в зависимости от номера клети

|

Тип смазки |

Коэффициент трения f |

||||

|

Клеть № 1 |

Клеть № 2 |

Клеть № 3 |

Клеть № 4 |

Клеть № 5 |

|

|

Минеральные масла |

0,5 |

0,47 |

0,3 |

0,2 |

0,15 |

|

Минеральные масла +эфиры |

0,4 |

0,37 |

0,2 |

0,15 |

0,1 |

|

Минеральные масла +эфиры+кислоты |

0,4 |

0,35 |

0,17 |

0,1 |

0,08 |

Как видно из таблицы 2 результаты, полученные этим способом, позволяют не просто лучше сравнивать антифрикционные свойства смазок, но и анализировать изменение трения в конкретных клетях.

При применении композиции из минеральных масел будет наблюдаться высокое трение. Исследования [1, 2] показываю, что прокатанная при таких значениях трения лента 3104 будет обладать неприемлемыми для дальнейшей штамповки показателями анизотропии. Причина этому формирования паразитарных текстур мешающих образованию текстуры куба при отжиге.

Гораздо более низкие значения трения показывает смазка с наличием присадок из эфирных компонентов. При таких значениях трения в принципе можно избежать появления в металле паразитарных структур, однако требует соблюдения очень жестких режимов по распределению обжатий, величине температуры и времени прохождения междеформационных пауз. В тоже время для достижения других показателей качества ленты (например планшетности и разнотолщинности) часто возникает необходимость в изменении упомянутых выше параметров технологического процесса. Таким образом, показатели трения присущие смазкам с добавлением эфирного компонента не являются полностью оптимальными для горячей прокатки 3104.

Смазка с добавлением кислотных присадок имеет наилучшие антифрикционные показатели. Наличие такого трения позволяет в широком интервале варьировать различные параметры технологического процесса не вызывая появления в нём паразитарных структур [1, 2].

Выводы

Современные смазки, использующиеся при горячей прокатки алюминиевых сплавов с содержанием магния, для достижения приемлемых антифрикционных свойств должны содержать в себе как эфирные, так и кислотные компоненты.

Испытания прокатных смазок на антифрикционные свойства в четырехшариковых машинах практически не дают результатов. Поэтому для такого анализа необходимо применять метод исследования опережения.