В радиопромышленности, приборостроении и других отраслях промышленности широко используются цветные металлы и, в частности, латуни. Многие изделия при эксплуатации подвергаются воздействию циклических нагрузок. Поэтому изучение кинетики усталостного разрушения материала с учетом структурной повреждаемости, появления макротрещины и последующего ее роста по сечению детали вплоть до полного катастрофического разрушения представляет как практическое, так и теоретическое значение.

Надежность металлоизделий в работе часто определяется сопротивлением усталости, так как их разрушение может произойти под действием напряжений, намного меньших пределов прочности и текучести, что может привести к авариям, а порой и человеческим жертвам. При этом процесс разрушения происходит на разных масштабных уровнях: атомных, дислокационных, субструктурных и структурных.

Развитие процесса усталостного разрушения металлических материалов состоит из трех этапов: зарождения, развития усталостной макротрещины и быстрого долома. Их длительность и характер зависят от структуры материала, которая формируется соответствующими режимами технологической обработки.

Важной интегральной характеристикой поведения металлов и сплавов в процессе циклического нагружения, в совокупности с металлографическими, фрактографическими и другими методами анализа кинетики процесса усталостного разрушения, являются кривые изменения текущего прогиба образцов [8]. Так по ним можно определить момент появления усталостной трещины, приводящей к увеличению прогиба, а также оценить скорость ее последующего распространения.

Материалы и методы исследования

В работе использовалась комплексная методика экспериментальных исследований: механические испытания при статическом и циклическом нагружении; изучение исходной микроструктуры и ее изменение на поверхности образцов при усталости на оптическом и электронном уровне; исследование кинетики процесса разрушения, измерение текущего прогиба образцов; фрактографический анализ изломов образцов и другие методы.

Для исследования была выбрана широко применяемая в радио-, электронной и других отраслях промышленности латунь Л63. Получены кривые усталости, аппроксимируемые соответствующими уравнениями и вероятностные кривые распределения циклической долговечности, кинетические диаграммы усталостного разрушения (КДУР).

Цилиндрические холоднокатаные и отожженные (600 оС; 1 ч; охлаждение 100оС в час) образцы предварительно деформировались растяжением при комнатной температуре на машине «Инстрон-1115» в пределах равномерной деформации при скоростях от 2∙10-3 до 102 с –1. Эксперименты на статическое растяжение стандартных образцов проводились на машине ZD 10/90 со скоростью деформации 2∙10-3 с–1. На усталость цилиндрические образцы нагружались при частоте 50 Гц по схеме консольного кругового изгиба на машине МИП-8, переоборудованной для нагружения грузами и оснащенной фазосинхронизатором и оптическим микроскопом (х37) со стробоскопическим освещением для наблюдения за развитием процесса усталостного разрушения. Математическое планирование экспериментов и статистический анализ их результатов проводились с рекомендациями ГОСТ 23026-78 и ГОСТ 25502-79. Построение КДУР латуни Л63 осуществлялось по методу графического дифференцирования.

Результаты исследования и их обсуждение

Результаты испытания на статическое растяжение со скоростью деформации ε = 2∙10-3 с-1 с различными степенями деформации (от 0 до 40 %) образцов из холоднокатаных и отожженных образцов из латуни Л63 показали, что с ростом степени предварительной деформации (εпр.д) материалов их ycловный предел текучести σ0,2 и предел прочности σВ возрастают, а показатели пластичности (относительные удлинение δ и сужение ψ) снижаются [8]. При этом кривые упрочнения для каждого материала располагаются тем выше, чем больше степень их предварительной деформации.

Анализ результатов усталостных испытаний показал, что пластическое деформирование латуни Л63 до степеней 5, 13 и 25 % обусловливает увеличение ее долговечности в области высоких амплитуд напряжений, соответствующих более 106 циклов до разрушения. После отжига она при циклическом нагружении упрочняется даже при более высоких амплитудах напряжения.

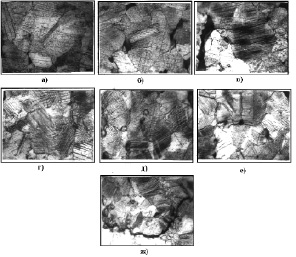

Рис. 1. Микроструктура поверхности образца из отожженной латуни Л63 после различного числа циклов нагружения: σа = 300 МПа; Np = 6,0⋅103 циклов; х 450

На рис. 1 приведены фотографии микроструктуры травленой поверхности образца из отожженной латуни Л63 после различного числа циклов нагружения N/Nр (σа = 300 МПа, Nр = 6·103 циклов):

а) исходная структура (№ 4 по 11 контрольной шкале);

б) 8,0 %. В некоторых зернах появляются отдельные виды скольжения, отстоящие друг от друга на расстоянии ~ 10мкм;

в) 26,1 %. В некоторых зернах видны близко расположенные (от 1 до 1,5 мкм) толстые полосы скольжения по всему благоприятно ориентированному зерну;

г) 39,1 %. В отдельных зернах проявляются транскристаллитные трещины, проходящие поперек полосы скольжения;

е) 70,0 %. В интенсивных полосах скольжения образуются транс- и межкристаллитные микротрещины;

ж) 87,3 %. Видна микротрещина, проходящая как по телу зерен, так и между ними.

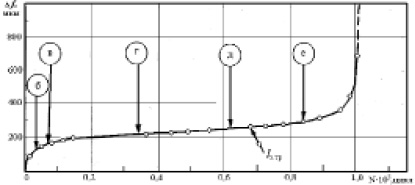

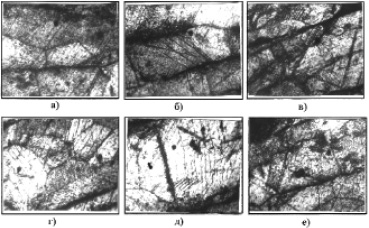

Изменение текущего прогиба образца из тянутой латуни Л63 в процессе циклического нагружения при σа = З00 МПа и изменение микроструктуры его травленой поверхности (развитие полос скольжения и образование макротрещин) после различного числа циклов нагружения N/Nр представлены на рис. 2 и на рис. 3, соответственно, (σа = 300 МПа, Nр = 1,01·105 циклов):

а) исходная структура; четко видны вытянутые в направлении прокатки зерна;

б) 3,4 %. В некоторых зернах появляются длинные полосы скольжения, проходящие через все зерно и отстоящие друг от друга на расстоянии ~ 8 мкм;

в) 6,7 %. Уменьшается расстояние между линиями скольжения, но незначительно;

г) 33,5 %. Линии скольжения наблюдаются почти во всех зернах опасного сечения образца;

д) 61,3 %. Появляются близко отстоящие друг от друга (от 1,5 до 2,0 мкм) редкие полосы скольжения по вторичным плоскостям;

е) 83,8 %. Видна ломаная трещина, проходящая преимущественно по телу зерен в направлении, перпендикулярном оси образца.

Рис. 2. Развитие полос скольжения и образование макротрещин (рис. 4.25) при изменении текущего прогиба образца из тянутой латуни Л63 в процессе циклического нагружения при σа = З00 МПа, число циклов нагружения N: а – исходное состояние; б – 3,43⋅103 (3,4 % Nр); в – 6,76⋅103 (6,7 % Nр); г – 3,33·104 (33,5 % Nр); д – 6,2·104 (61,3 % Nр); е – 8,47·104 (83,8 % Nр)

Рис. 3. Микроструктура поверхности образца из холоднокатаной латуни Л63 после различного числа циклов нагружения: σа = 300 МПа; Np = 1,01·103 циклов; х 450

Таким образом, в период быстрого упрочнения в латуни появляются полосы скольжения (почти во всех зернах опасного сечения образцов), которые потом пересекаются друг с другом и границами двойников. При выходе на стадию стабилизации изменения прогиба образцов в латуни Л63, на границах двойников образуются микротрещины, затем перерастающие в усталостные трещины. Магистральная трещина быстро распространяется по телу и границам зерен.

Холоднокатаная латунь Л63 в процессе усталости при всех напряжениях испытания разупрочняется.

При комнатной температуре скольжение дислокаций и усталостное разрушение в ней развиваются очень медленно, а трещины распространяются преимущественно по зернам. Скорость роста усталостной трещины составляет, соответственно, 0,015 мкм/цикл (амплитуда 100 МПа). Изломы образцов представляют собой сравнительно гладкую поверхность, с неглубокими следами распространения трещин.

Повышение долговечности при высоких амплитудах холоднокатаной латуни в результате пластической деформации на 5, 13 и 2 % коррелирует с возрастанием продолжительности стадии стабилизации упрочнения.

Процесс разрушения в технологически деформированной холоднокатаной латуни Л63 развивается от очагов, обусловленных концентрацией напряжений, но усталостная трещина растет медленно, так как деформационные вакансии, образующиеся при циклическом нагружении в металле с низкой энергией дефекта упаковки [10], каким является латунь, способствуют релаксационным явлениям и частично снимают предварительный наклеп. В связи с этим, при увеличении степени деформации возрастает зона ямочного усталостного разрушения в центре латунного образца.

Исследование усталостных изломов образцов показывает увеличение размера зоны усталостного разрушения с повышением их долговечности.

Таким образом, как было выше показано, резкое уменьшение прогиба с первых же циклов нагружения свидетельствует об упрочнении образцов из отожженных материалов, обусловленном образованием интенсивных полос скольжения, наблюдающихся почти во всех зернах металла опасного сечения. Затем в этих образцах наступает период стабилизации изменения прогиба, сопровождающийся увеличением интенсивности скольжения по вторичным полосам скольжения, пересечением полос скольжения и, наконец, образованием макротрещины. Последующее увеличение прогиба образца соответствует появлению на его поверхности трещины длиной ~ 1,0 мм (lз.тр) (рис. 2).

При этом период до зарождения трещины (Nз.тр) в отожженной латуни при амплитуде напряжения σа = 300 МПа составляет 8,4.103 циклов. [5, 6]. Средняя скорость развития усталостной макротрещины (Vср = lS/(Np – Nз.тр), где Np – число циклов до полного разрушения образца) в латуни Л63 при σа = 300 МПа составляет лишь 1,53 мкм/цикл, что хорошо согласуется со значениями скорости роста, найденными по методу безразностного дифференцирования с применением интерполяционного полинома Лагранжа для равностоящих узлов [2].

Полученные в работе опытные данные подтверждают мнение [1] о том, что в материалах с низкой э.д.у. при прочих равных условиях продолжительность работы материала с трещиной увеличивается, а скорость ее распространения уменьшается. Характер усталостного разрушения материала в некоторой степени также обусловливается величиной э.д.у. Так в латунных образцах (э.д.у. = 0,007 Дж/м2) усталостное разрушение преимущественно межкристаллитное.

Циклическая долговечность материалов существенно зависит от амплитуды напряжения испытания, повышение которой приводит к снижению долговечности за счет уменьшения периода до зарождения усталостной трещины и увеличения скорости ее последующего развития. Долговечность Nз.тр у холоднокатаной латуни Л63 значительно выше, чем у отожженной Л63, а скорость роста усталостной трещины в холоднокатаной латуни медленнее (в первый период 0,030 мкм/цикл и во второй период 0,079 мкм/цикл при σа = 240 MПa).

Кинетические диаграммы усталостного разрушения холоднокатаной латуни располагаются несколько ниже и имеют большие значения порогового Кth и критического Кfc коэффициентов интенсивности напряжений, а для данного ΔК – меньшую скорость роста усталостной трещины, чем КДУР отожженной Л63. При этом влияние степени предварительной деформации тянутых образцов на их долговечность носит немонотонный характер и зависит от уровня приложенного напряжения, а магистральная трещина в холоднокатаных образцах развивается в основном по телу зерна.

Для тянутой Лб3 Кfc несколько возрастает при изменении предварительной технологической деформации от 0 до 13 % и снижается при εпр.д = 25 %, что согласуется с величинами ее долговечности.

В области низких амплитуд приложенного напряжения максимальная долговечность исследованной холоднокатаной Л63 соответствует малым степеням предварительного растяжения, что согласуется с литературными данными [3] для плоских образцов. Предварительный наклеп отожженных образцов тормозит развитие процесса усталостного разрушения и повышает циклическую долговечность, что обусловливается увеличением периода до зарождения трещины и уменьшением скорости ее распространения.

Предварительный наклеп отожженных образцов тормозит развитие процесса их усталостного разрушения и повышает циклическую долговечность, что обусловливается увеличением периода до зарождения трещин и уменьшением скорости из распространения.

На фрактографических снимках изломов видно, что количество очагов зарождения трещин растет с понижением амплитуды напряжения, и при этом обнаруживается много неразвивающихся трещин. При σа = 280 МПа (N = 7,6·103 циклов) четко различается ручьистый характер распространения трещин, а долом происходит по нескольким площадкам скола. Стадия стабилизации текущего прогиба намного длиннее в образцах после деформации на 25 %, чем после отжига, и долговечность таких образцов оказывается выше.

При циклическом нагружении скольжение дислокаций локализуется в полосах скольжения, появившихся в результате предварительной деформации. Зарождение макротрещины задерживается до N – 80 % от Nр и наблюдается в наиболее интенсивных полосах скольжения. Рост усталостной трещины происходит преимущественно по границам зерен, являющихся препятствием для развития полос скольжения. Локализация скольжения и его ограниченность границами зерен в упрочненной меди показывает вероятность релаксации напряжений за счет разделения кристаллов по плоскостям спаянности, что отчетливо видно на изломах образцов, на которых поверхность долома сравнительно ровная и содержит гладкие поверхности скола.

Создание субзеренной структуры в результате предварительной пластической деформации на сопротивлении материала усталости в зависимости от амплитуды циклического нагружения сказывается по-разному [4, 7].

При низких напряжениях, когда процесс усталостного разрушения контролируется вакансионным механизмом, избыток деформационных вакансий охрупчивает материал за счет образования многочисленных пор и снижает его долговечность тем в большей мере, чем выше степень предварительной деформации. Изломы имеют мелкодисперсное строение.

Разрушение при высоких напряжениях обусловливается интенсификацией механизмов поперечного и множественного скольжения. Однако эти механизмы также способствуют релаксации напряжений в предварительно деформированном материале, его активному разупрочнению и повышению циклической долговечности [9].

Поскольку деформация на 25 % оказывается для холоднокатаной меди предельной и после нее медь содержит микропоры и субмикротрещины, то в процессе усталости образцы еще более разупрочняются и охрупчиваются, а в итоге показывают долговечность сравнительно низкую по отношению к образцам после деформации на 5 %. Поэтому изломы усталостных образцов при предварительной деформации на 25 % в области высоких амплитуд напряжений имеют более глубокую структуру.

Выводы

1. У латуни Л63 после отжига и объемной пластической деформации процесс усталостного разрушения состоит из трех основных этапов:

а – образование повреждаемости в виде интенсивных полос скольжения (упрочнение у отожженной или разупрочнение деформированной Л63;

б – интенсификация скольжения по вторичным плоскостям, пересечение полос скольжения, зарождение микротрещин и появление в конце стадии макротрещин (стабилизация процессов упрочнения-разупрочнения);

в – развитие магистральной усталостной трещины (быстрое разупрочнение), вплоть до полного катастрофического разрушения.

2. Влияние предварительной деформации на циклическую долговечность латуни Л63 носит немонотонный характер и зависит от структуры материала, технологии обработки и амплитуды нагружения.

3. Кривые изменения текущего прогиба, в совокупности с металлографическими, фрактографическими и другими методами исследования кинетики усталостного разрушения, являются весьма важной интегральной характеристикой процессов, протекающих при циклическом нагружении. Это особенно важно при криогенных и высоких температурах и в коррозионных средах, когда прямое наблюдение их структурной повреждаемости методически затруднительно, а порой и невозможно.

4. По изменению прогиба образца в процессе циклического нагружения можно оценивать развитие повреждаемости материала на всех этапах усталости: от зарождения макротрещин до их распространения, вплоть до полного разрушения. Это позволяет произвести выбор оптимальных режимов технологической обработки с целью повышения эксплуатационной долговечности металлоизделий.