Для изготовления широкого класса деталей электронной техники, радиоаппаратуры и других отраслей промышленности используется технически чистая медь. В процессе эксплуатации большинство из них испытывают воздействие циклических нагрузок. Поэтому их надежность в работе определяется сопротивлением усталости, так как разрушение изделий может произойти под действием напряжений, намного меньших пределов прочности и текучести. При этом процесс разрушения является сложным, многостадийным, и многомасштабным (происходящим на разных масштабных уровнях: атомных, дислокационных, субструктурных и структурных).

Известно, что развитие процесса усталостного разрушения металлических материалов состоит из трех этапов: зарождения, развития усталостной макротрещины и быстрого долома [6]. Их длительность и характер зависят от структуры материала, формируемой соответствующими режимами технологической обработки.

Важной интегральной характеристикой поведения металлов и сплавов в процессе циклического нагружения, в совокупности с металлографическими, фрактографическими и другими методами анализа кинетики процесса усталостного разрушения, являются кривые изменения текущего прогиба образцов.

Поэтому комплексное изучение кинетики усталостного разрушения материала с учетом сопоставления структурной повреждаемости, появления макротрещины и последующего ее развития с изменением текущего прогиба образца представляет не только теоретический, но и практический интерес.

Материалы и методы исследования

В работе использовалась комплексная методика экспериментальных исследований, включающая механические испытания при статическом и циклическом нагружении, изучение исходной микроструктуры и ее изменение на поверхности образцов при усталости с помощью оптического («Neophot») и электронного микроскопов («Джеол Т-20»), исследование кинетики процесса разрушения, измерение текущего прогиба образцов (микрометрический индикатор часового типа с ценой деления 0, 01 мм), фрактографический анализ изломов образцов (оптический компаратор типа «МИР-12» и др. методы.

Для исследования была выбрана широко применяемая в электронной, радио- и других отраслях промышленности технически чистая медь М1. Получены кривые усталости, аппроксимируемые соответствующими уравнениями и вероятностные кривые распределения циклической долговечности.

Цилиндрические холоднокатаные и отожженные (540 оС; 2ч; вакуум 1,33-310 Па; охлаждение с печью) образцы предварительно деформировались растяжением при комнатной температуре на машине “Инстрон-1115 в пределах равномерной деформации при скоростях от 2∙10-3 до 102 с –1. Эксперименты на статическое растяжение стандартных образцов проводились на машинах ZD 10/90 со скоростью деформации 2∙10-3 с–1. На усталость цилиндрические образцы нагружались при частоте 50 Гц по схеме консольного кругового изгиба на машине МИП-8, переоборудованной для нагружения грузами и оснащенной фазосинхронизатором и оптическим микроскопом (х37) со стробоскопическим освещением для наблюдения за развитием процесса усталостного разрушения. Математическое планирование экспериментов и статистический анализ их результатов проводились с рекомендациями ГОСТ 23026-78 и ГОСТ 25502-79. Построение кинетических диаграмм усталостного разрушения меди М1 осуществлялось по методу графического дифференцирования.

Результаты исследования и их обсуждение

Анализ результатов экспериментов показывает [2-4], что все кривые прогиба образцов имеют три характерных участка. Аналогичное изменение прогиба образцов из меди М1 при усталости рассматривается в литературе. Степень упрочнения возрастает, а продолжительность периодов быстрого упрочнения и его стабилизации, сокращается с повышением амплитуды напряжения.

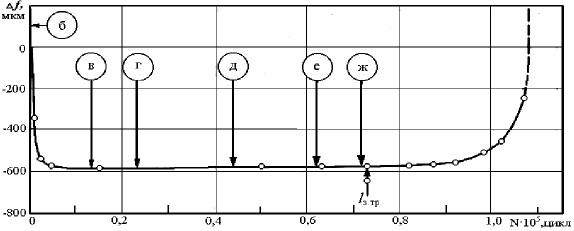

У отожженных образцов сначала прогиб резко уменьшается за счет возникновения полос скольжения (рис. 1), а, следовательно, упрочнения материала. Затем упрочнение замедляется и начинается процесс разупрочнения образцов. При динамическом равновесии этих процессов наблюдается стабилизация изменения текущего прогиба.

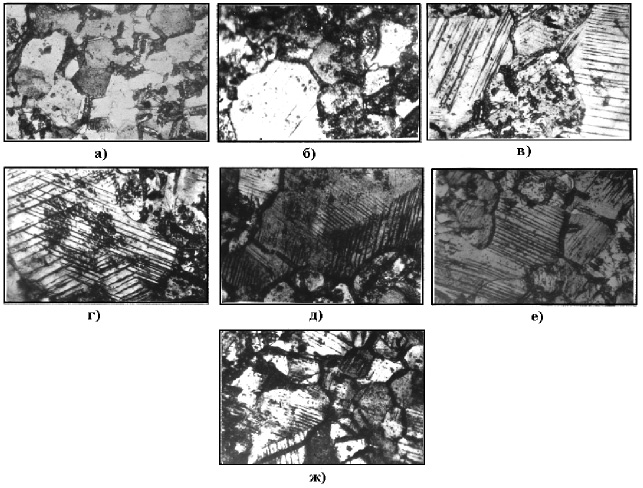

Рис. 1. Развитие полос скольжения и образование макротрещины (рис. 2) при изменении текущего прогиба образца из отожженной меди M1 в процессе циклического нагружения при σа = 140 МПа, число циклов нагружения N: а – исходное состояние; б – 6,8∙102 (0,63 % Np); в – 1,35⋅104 (12,5 % Nр); г – 2,38⋅104 (22,0 % Nр); д – 4,4⋅104 (40,7 % Nр); е – 6,22⋅104 (57,6 % Nр); ж – 7,21⋅104 (66,8 % Nр)

В начале стадии стабилизации начинают образовываться микротрещины, которые затем перерастают в макротрещины. При этом заметная макротрещина на поверхности образца длиной ~ 1,0 мм наблюдается к моменту перегиба кривой прогиба (lз.тр).

На третьем участке интенсивность изменения прогиба увеличивается в результате развития макротрещины, приводящей к уменьшению живого сечения образца.

На рис. 2 приведены фотографии микроструктуры поверхности опасного сечения образца из отожженной меди Ml после различного числа циклов нагружения N/Nр·100 % (σа =140 МПа, Np = l,055·105 циклов):

а) исходная структура;

б) 0,63 %. В некоторых благоприятно ориентированных зернах отчетливо видны отдельные линии скольжения на расстоянии ~ 10 мкм друг от друга, проходящие через все зерно;

в) 12,5 %. Полосы скольжения прерываются границами зерна; они охватывают почти все зерна в опасном сечении образца и располагаются ближе друг к другу (~ 5 мкм); в некоторых зернах видны линии скольжения по двум различным направлениям;

г) 22,0 %. Скольжение по вторичным плоскостям возрастает; наблюдается пересечение полос скольжения;

д) 40,7. Активизируются вторичные системы скольжения; близко отстоящие (~ 2 мкм) друг от друга плотные полосы скольжения охватывают почти всю поверхность зерна; видна взаимная блокировка двух систем скольжения;

е) 57,6 %. В плотных полосах скольжения образуются микротрещины;

ж) 66,8 %. Видна микротрещина, проходящая по границам зерен и линиям скольжения.

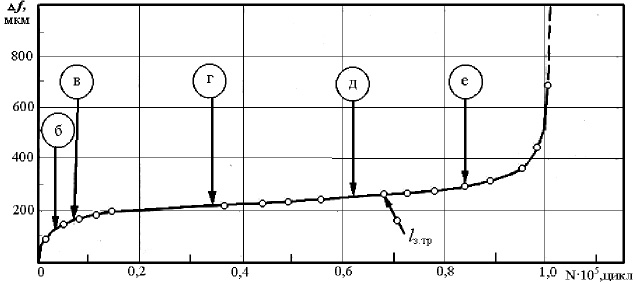

Рис. 2. Микроструктура на поверхности образца из отожженной меди M1 после различного числа циклов нагружения: σа = 140 МПа; Np = 1,055·105 циклов; х 450У предварительно деформированных и холоднокатаных материалов уже с первых же циклов нагружения процесс разупрочнения несколько преобладает над упрочнением, что приводит к увеличению прогиба вплоть до полного разрушения образцов (например, рис. 3)

Рис. 3. Развитие полос скольжения и образование макротрещин при изменении текущего прогиба образца из холоднокатаной латуни Л63 в процессе циклического нагружения при σа = З00 МПа, число циклов нагружения N: а – исходное состояние;б – 3,43⋅103 (3,4 % Nр); в – 6,76⋅103 (6,7 % Nр); г – 3,33⋅104 (33,5 % Nр); д – 6,2⋅104 (61,3 % Nр); е – 8,47⋅104 (83,8 % Nр)

Затем интенсивность скольжения по вторичным плоскостям скольжения увеличивается, наблюдается усиление скольжения по первичным и вторичным плоскостям скольжения и, наконец, появляется микротрещина на поверхности образца, чему соответствует наступление периода стабилизации изменения его прогиба. Моменту появления на поверхности материала трещины lз.тр длиной ~ 1,0 мм соответствует возрастание его прогиба (рис. 3).

В отожженной меди М1 после деформации e = 25 % вместо стадии упрочнения наблюдается разупрочнение (увеличение прогиба), а затем опять стадия стабилизации, которая значительно удлиняется по сравнению с медью без деформации и быстрого разупрочнения. С ростом амплитуды напряжения сокращается продолжительность стадий, но интенсивность изменения прогиба увеличивается.

Кривые прогиба для образцов из отожженной с деформацией e = 25 % и холоднокатаной меди практически совпадает. В таких образцах скольжение развивается слабо. С ростом степени деформации наблюдается дробление исходного зерна и полосы скольжения, в которых в процессе усталости интенсифицируется скольжение и зарождаются микротрещины при доли текущей долговечности от долговечности до полного разрушения образца n = 80 % от N циклов нагружения, то есть позднее, чет в отожженном материале. Для него этот момент соответствует n = 40-50 % от N циклов. Трещина распространяется преимущественно по границам зерен, являющихся препятствием для развития полос скольжения и к концу стадии стабилизации ее величина достигает по периметру образца длины ~ 1 мм. С этого момента трещина начинает очень быстро расти в глубь образца, что отвечает III стадии усталости деформированной меди – быстрого разупрочнения.

Для отожженной меди в основном характерно наличие в изломе образцов двух зон разрушения: роста усталостной трещины Ls и долома.

Снимки поверхности усталостных изломов плоских образцов из отожженной меди, выполненные на электронном сканирующем микроскопе, показывают, что при долговечности N = 3,6*106 циклов разрушение носит вязкий характер, а поверхность излома содержит ямки, извилистые волокна и следы постепенного развития трещины.

Это соответствует микроструктурным исследованиям в процессе циклического нагружения, согласно которым для отожженной меди свойственно множественное скольжение, пересечение полос скольжения и зарождение трещин в плотных и глубоких полосах скольжения, распространяющихся по полосам скольжения и границам зерен. С повышением амплитуды нагружения появляются участки скола со ступеньками сброса, размер которых постепенно увеличивается.

Долговечность холоднокатаной меди после деформации e = 5 % возрастает при высоких амплитудах и падает при низких уровнях напряжений. Зависимостям N(e) соответствует определенный характер функций ∆f(n), а именно, сокращение стадии стабилизации, то есть фактически, согласно выводам Трощенко В.Т. с сотрудниками, стадии процесса трещинообразования и в связи с этим – повышение абсолютных значений прогиба образцов при понижении долговечности. В конце периода стабилизации усталостная трещина длиной около 1 мм появляется по периметру всех образцов независимо от их обработки и амплитуды нагружения, однако наблюдается с ростом долговечности тенденция задержки этого момента.

Анализ полученных в работе кривых изменения относительной величины усталостной зоны Ls/d образцов с ростом их долговечности показал, что в общем случае для всех групп исследованных материалов, режимов их технологической обработки и среды испытания зона усталостного разрушения растет с увеличением их циклической долговечности [1, 2, 4].

Сопоставление фрактографии усталостных изломов образцов с соответствующими кривыми прогиба выявило рост прогиба с увеличением глубины усталостной трещины. Циклическая долговечность и размер зоны стабильного роста усталостной трещины в изломе образца с увеличением амплитуды приложенного напряжения уменьшаются.

Структура, созданная в результате предварительной технологической обработки [1], на сопротивление материала усталостному разрушению в зависимости от амплитуды напряжения сказывается по-разному.

При низких напряжениях, когда процесс разрушения контролируется вакансионным механизмом [5], избыток деформационных вакансий охрупчивает наклепанный материал за счет образования пор и снижает его долговечность тем в большей мере, чем выше степень предварительной деформации. Изломы образцов имеют хрупкий характер.

При высоких амплитудах напряжения разрушение обусловливается интенсификацией механизмов поперечного и множественного скольжения дислокаций, что приводит к релаксации напряжений в предварительно деформированном материале, его активному разупрочнению и повышению долговечности. Характер разрушения становится более вязким.

Таким образом, исследованиями установлено, что резкое уменьшение прогиба с первых же циклов нагружения свидетельствует об упрочнении образцов из отожженных материалов, обусловленном образованием интенсивных полос скольжения, наблюдающихся почти во всех зернах металла опасного сечения. Затем в этих образцах наступает период стабилизации изменения прогиба, сопровождающийся увеличением интенсивности скольжения по вторичным полосам скольжения, пересечением полос скольжения и, наконец, образованием макротрещины.

Последующее увеличение прогиба образца, соответствующее появлению на его поверхности трещины длиной ~ 1,0 мм (lз.тр.), (рис. 1) соответствует периоду до зарождения трещины (Nз.тр.) в отожженной М1 0,29N. Так при напряжении σа = 280 МПа долговечность до появления макротрещины составляет 1,4.103 циклов.

Дальнейший рост прогиба сопровождается развитием макротрещины, сначала с малой скоростью 0,0008…0,4000 мкм/цикл, а затем, при lтр/d ≈ 0,15 со значительно возрастающей 0,028…1,230 мкм/цикл соответственно при изменении амплитуды напряжения в пределах от 100 до 200 МПа.

В холоднокатаной меди период до появления трещины Nтр. больше, а скорость ее развития меньше, чем в отожженной, и составляет сначала 0,0066 ÷ 0,120 мкм/цикл, а затем – 0,127 ÷ 0,216 мкм/цикл соответственно при изменении амплитуды приложенного напряжения в пределах от 140 до 200 MIIa.

При этом анализ кинетических диаграмм усталостного разрушения (КДУР) деформированной после отжига (25 %) и в тянутом (εпр.д. = 0; 5 и 13 %) состоянии меди M1 показал [8], что КДУР располагаются значительно (на порядок) ниже, чем для отожженной и характеризуется большими значениями порогового Кth и критического Кfc коэффициентов интенсивности напряжений и меньшим значением показателя степени в уравнении Пэриса-Эрдогана.

Влияние степени предварительной деформации тянутых образцов на их долговечность носит немонотонный характер и зависит от уровня приложенного напряжения. Так для холоднотянутой М1 наблюдается увеличение долговечности при σа = 280 МПа с 5700 циклов при εпр.д = 0 % до 6700 циклов при εпр.д = 5 %, а затем ее снижение до 6300 циклов при εпр.д = 13 %.

Значение критического КИН – Кfc остается практически постоянным при εпр.д = 0 % и 5 % и несколько снижается при εпр.д = 13 %.

Предварительный наклеп отожженных образцов тормозит развитие процесса усталостного разрушения и повышает циклическую долговечность [7], что обусловливается увеличением периода до зарождения трещины и уменьшением скорости ее распространения.

Например, если долговечность отожженных образцов с ростом степени предварительного растяжения от 0 до 25 % из меди Ml увеличивается в 2,9 и 2,6 раза при σа = 100 и 200 МПа соответственно, то число циклов до зарождения усталостной трещины при этом возрастает в 1,8 и 2,8 раза. Увеличению долговечности холоднокатаной Ml по сравнению с отожженной в 3,5 раза (σа = 200 МПа) также соответствует рост Nз.тр. в 3,1 раза и уменьшение скорости роста трещины в 4,0 раза. Это обусловлено тем, что с ростом степени предварительной деформации кроме увеличения в металле плотности дислокаций [9] на его поверхности появляются остаточные сжимающие напряжения [10], благоприятно влияющие на сопротивление материала усталостному разрушению.

Выводы

1. Установлено, что у меди М1 после всех режимов обработки (термической и объемной пластической) процесс усталостного разрушения состоит из трех основных этапов:

– образование повреждаемости в виде интенсивных полос скольжения (упрочнение у отожженных или разупрочнение деформированных образцов из меди M1;

– увеличение интенсивности скольжения по вторичным плоскостям, пересечение полос скольжения, зарождение микротрещин и появление в конце стадии макротрещин (стабилизация процессов упрочнения-разупрочнения);

– развитие магистральной усталостной трещины (быстрое разупрочнение), вплоть до полного катастрофического разрушения.

2. Показано, что кривые изменения текущего прогиба, в совокупности с металлографическими, фрактографическими и другими методами исследования кинетики усталостного разрушения, являются весьма важной интегральной характеристикой процессов, протекающих при циклическом нагружении. Это особенно важно в тех случаях, когда прямое наблюдение их структурной повреждаемости методически затруднительно, а порой и невозможно (например, при температурах, отличных от комнатной, или в коррозионных средах).

3. По изменению прогиба образца в процессе циклического нагружения представляется возможным оценить развитие процесса усталостной повреждаемости материала на всех этапах: от зарождения макротрещин до их распространения, вплоть до полного разрушения. Это, в свою очередь, позволяет произвести выбор оптимальных режимов технологической обработки с целью повышения эксплуатационной долговечности металлоизделий.

4. Влияние предварительной деформации на циклическую долговечность носит немонотонный характер и зависит от структуры материала, технологии обработки и амплитуды нагружения.