Установки электропогружных центробежных насосов представляют собой достаточно сложную динамическую систему, на надежность и ресурс которой значительное влияние оказывает износостойкость рабочих ступеней и промежуточных подшипников [4]. Существующая в настоящее время проблема коэффициента полезного действия установок электропогружных центробежных насосов (УЭЦН) во многом связана с неэффективной работой радиальных подшипников скольжения.

Высокие нагрузки при больших коэффициентах трения современных твердосплавных подшипников, применяемых отечественными производителями, ведут к их износу и перегревам, вызывающим преждевременный выход УЭЦН из строя. Кроме того, подшипники на основе карбида кремния или оксидов, изготовленные методами порошковой металлургии путем спекания, при высокой износостойкости достаточно хрупки, что приводит к трещинообразованию, а на основе карбидов вольфрама – сравнительно дорогими.

В связи с этим, возникает задача применения специальных материалов в конструкции УЭЦН или их производство в коррозионностойком исполнении. Для повышения ресурса УЭЦН в коррозионно- и износостойких исполнениях используют радиальные подшипники с износостойким покрытием, применение которых позволяет получать рациональное сочетание высокой твердости поверхности и конструкционной прочности опоры в целом.

Технологии газотермического напыления защитных покрытий являются одними из перспективных методов [5, 6], позволяющих не только повысить коррозионную стойкость и стойкость к абразивному износу, но и уменьшить коэффициент трения (рис. 1).

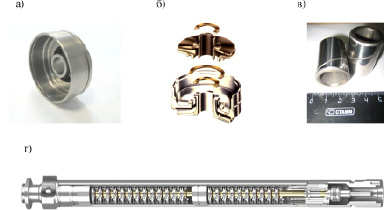

Рис. 1. Детали УЭЦН, защищаемые газотермическим напылением: а – направляющий аппарат УЭЦН с нанесенным пропитывающим составом; б – рабочая ступень УЭЦН; в – втулка опорная подшипника скольжения УЭЦН с напыленным композиционным покрытием; г – втулки опорные подшипников скольжения УЭЦН, напыленные различными материалами

Предложенные специалистами ООО «ТСЗП» пары трения [1], получаемые методами газотермического напыления, позволяют заменить дорогостоящие втулки подшипников из твердого сплава на стальные втулки с антифрикционным износостойким газотермическим покрытием для различных отраслей промышленности.

Разработанные подшипники скольжения характеризуются следующими улучшенными показателями:

- снижением потерь энергии в подшипниках скольжения и повышением их надежности при работе в средах, содержащих абразив;

- износостойкость подшипника скольжения с низкой диссипацией энергии в парах трения;

- высокой демпфирующей способностью при воздействии циклических и ударных нагрузок.

Секрет уникального строения разработанного материала состоит в применении покрытий, содержащих износостойкие карбиды и оксиды, скрепленные вязкой матрицей, выступающей в роли твердой смазки и пластичной связки. Увеличение концентрации антифрикционной составляющей в покрытии при незначительном изменении износостойкости позволяет снизить коэффициент трения на 30-40 % по сравнению с лучшими серийными подшипниками, выпускаемыми в настоящее время. Снижение коэффициента трения приводит как к снижению энергопотребления, так и к уменьшению температуры внутри установок.

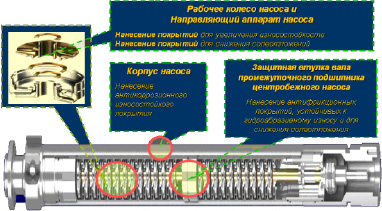

Дополнительно технология обработки поверхности покрытия универсальным пропитывающим составом позволяет обеспечить проникновение пропитки на 5-10 мкм (рис. 2). Данный состав уменьшает смачиваемость поверхности, удерживает дополнительное масло, что снижает коэффициент трения в 2-3 раза [3].

Применяемый состав придает контактирующей поверхности гидрофобные свойства, обеспечивающие снижение солеотложение при высоких температурах в зоне контакта в подшипнике скольжения промежуточной ступени УЭЦН. Рабочие ступени этих установок, обработанные данным пропитывающим раствором, позволяют снизить солеотложения при высоких температурах на рабочих поверхностях.

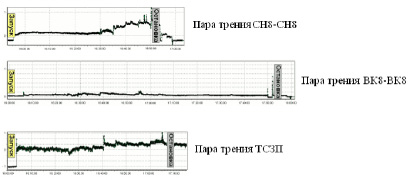

Ниже приведены графики изменения момента трения при ступенчатом нагружении подшипников скольжения за время испытаний (рис. 3) на машине трения 2070 СМТ-1 (вода, абразив Al2O3 – 50 г/л воды, 2000 мин-1).

Рис. 2. Применение газотермических покрытий для защиты деталей ЭЦН

Рис. 3. Графики зависимости момента трения от времени для серийно используемых пар трения (СН8-СН8, ВК8-ВК8, ТСЗП)

В таблице представлены результаты сравнительных испытаний пар трения, серийно используемых в УЭЦН.

Проведенные натурные испытания показали увеличение наработки на отказ пар трения с новыми покрытиями по сравнению с традиционно применяющимися. При этом более низкая цена и лучшие характеристики позволяют рекомендовать их к широкому применению. В настоящее время исследуются пары трения с наноструктурированными контактирующими поверхностями на основе твердых сплавов, металлокерамики и композиционных наномодифицированных материалов для различных условий эксплуатации [2].

Для повышения износостойкости и защиты от коррозии проводили испытания новых материалов и покрытий по принципу «сравнительных» как наиболее объективных, позволяющих сымитировать одинаковые условия работы при внедрении пар трения с пониженным коэффициентом трения для защиты от износа.

Результаты сравнительных испытаний пар трения

|

Пара трения |

Максимальная нагрузка, выдерживаемая парой трения (Н) |

Коэффициент трения при нагрузке 700 (Н) |

Коэффициент трения при нагрузке 900 (Н) |

Скорость изнашивания при нагрузке 650 Н. Среда испытания: вода + электрокорунд 10 г/л (мм3/мин) |

|

Серийно используемая пара из спеченного твердого сплава СН8 |

1500 |

0,015-0,019 |

0,017-0,019 |

1,22 |

|

Серийно используемая пара из спеченного твердого сплава ВК8 |

1100 |

0,015-0,02 |

0,038 |

0,98 |

|

Подшипник скольжения, выполненный с применением газотермического покрытия (ТСЗП) |

2100 |

0,005-0,008 |

0,007-0,011 |

0,26 |

|

Примечания: 1. За максимальную нагрузку пары трения принята нагрузка, при которой не наблюдается схватывания, резкого увеличения момента и температуры в зоне трения. 2. Коэффициент трения при различных нагрузках и износостойкость измерялись на машине трения мод. 2070 СМТ-1 и на машине мод. ТС. |

||||

При высокоскоростном напылении частицы порошка нагреваются до температур 0,8-0,9 температуры плавления Тпл, соответственно полученные слои плотные, практически не окисленные, границы раздела чистые, что свидетельствует о высокой адгезии (не менее 75 МПа). Данные свойства обеспечивают высокую коррозионностойкость и износостойкость, меньшую вероятность развития подпленочной коррозии за счет большей герметичности покрытия [3]. На экспериментальных подшипниках с защитным покрытием следов коррозии не обнаружено.

Таким образом, результаты проведенных исследований показывает явно выраженную тенденцию увеличения ресурса наработки на отказ УЭЦН в случае применения предлагаемых ресурсосберегающих технологий. Полученные результаты дают основания для дальнейшего проведения исследований в этой области.

В настоящее время остается актуальным повышение надежности эксплуатируемого оборудования, в том числе и за счет применения новых технологий. Новый подход к производству пар трения для УЭЦН позволяет снизить его энергопотребление, что ведет к повышению ресурса и эффективности работы оборудования. Применение технологии газотермического напыления защитных покрытий на детали УЭЦН позволяет многократно повысить ресурс работы на отказ, что приведет к увеличению прибыли за счет экономии средств на ремонт.

Заключение

Подшипники скольжения, применяемые в установках электропогружных центробежных насосов, являются дополнительным источником тепловыделения, поэтому снижение коэффициента трения является важным для увеличения их наработки на отказ. Разработанные подшипниковые пары позволили, наряду с увеличением износостойкости, снизить коэффициент трения и повысить стойкость к механическим нагрузкам в процессе эксплуатации данных установок. Проведенный цикл исследований показал высокую эффективность предлагаемого подхода для проектирования подшипников с рабочей поверхностью из антифрикционных композиционных материалов указанной структуры.