При лазерной перфорации отверстий диаметром до 100 мкм возникает задача быстрого и точного определения наличия такого отверстия и измерения его диаметра. Предлагается оригинальный способ обнаружения и измерения таких отверстий, позволяющий автоматизировать процесс лазерной перфорации при многократной обработке материала излучением технологического лазера.

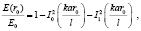

Импульсы технологического лазера попадают на материал, подлежащий перфорации через полупрозрачное зеркало. На это же зеркало подают излучение He-Ne лазера. Материал крепится на координатном столе, который управляется сигналом дифференциального усилителя. После импульса технологического лазера, сигнал He-Ne лазера попадает на фотоприемник. Фотоприемник располагается так, чтобы фиксировался световой поток только в пределах первого дифракционного максимума. Энергия излучения E(r0), попадающего в центральное пятно дифракции, определяется соотношением

где E0 – энергия излучения прошедшего через отверстие; I0, I1 – функции Бесселя; r0 –расстояние от центра дифракционной картины до произвольной точки; a – радиус отверстия; k – волновое число; l – расстояние от центра дифракционной картины до центра отверстия [1].

Анализ соотношения показывает, что энергия излучения, попадающего в центральное пятно дифракции, увеличивается пропорционально a3, а не a2 как при регистрации всего светового потока. Это происходит за счет того, что с увеличением радиуса отверстия увеличивается не только количество энергии, прошедшей через отверстие, но и происходит перераспределение этой энергии между дифракционными максимумами, что увеличивает точность измерения диаметра отверстий.

Если отверстие не пробито, или его диаметр меньше заданного, дифференциальный усилитель дает сигнал на технологический лазер для повторной перфорации. Диаметр отверстия задается программным устройством. После того как сравняются входные сигналы с фотоприемника и программного устройства, выдается сигнал на координатный стол для перемещения материала и перфорации нового отверстия.