Введение

К метизам относят, в первую очередь, проволоку, проволочные и крепежные изделия. Болтовые стержневые изделия – один из видов продукции массового назначения [8]. До 90% болтов изготавливают методом холодной штамповки [7,13]. Широкий сортамент и большое разнообразие свойств метизов продиктованы спецификой их использования в различных областях.

В волочильном производстве используется не менее 850 т/год проката конструкционно-легированных сталей (38ХА и 40Х) для изготовления крепежа методом холодного пластического деформирования диаметром от 11, 0 до 14,0 мм.

Объемы поставок основных поставщиков проката на ОАО «Завод Красная Этна» (г. Н.Новгород) приведены в табл. 1.

Таблица 1

Основные поставщики и объемы поставок проката

|

Предприятие |

Объем поставок, кг |

|

ОАО «Северсталь» |

942446 |

|

ОАО «Оскольский электрометаллургический комбинат» |

2743420 |

|

ОАО «Челябинский металлургический завод» |

11890 |

|

ОАО «Череповецкий сталепрокатный завод» |

36294 |

|

Фирма «Овако» |

59410 |

|

ИТОГО: |

3793460 |

При промышленном производстве болтовых изделий, факторы, определяющие качество продукции, условно можно разделить на две группы:

- внешний фактор – качество поступающего сортового металлопроката;

- внутренние факторы – технология подготовки калиброванного проката, технология изготовления стержневых изделий, состояние технологического оборудования и инструмента, и квалификация обслуживающего персонала.

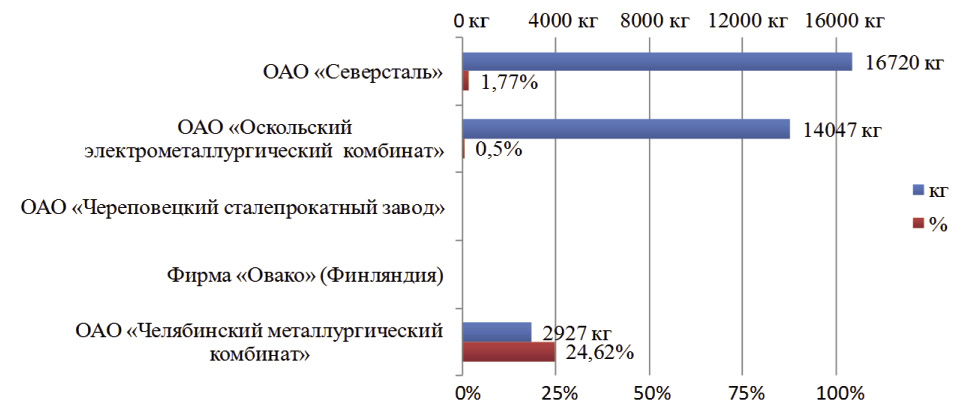

В данной работе рассматриваются факторы первой группы. Статистический анализ периодических проверок входного контроля проката в бунтах для производства метизных изделий методом холодного пластического деформирования показал, что количество проката с отклонениями составляет 33694 кг или 0,89% от объема поставок. Результаты контроля по поставщикам представлены на рис. 1.

Рис. 1. Количество проката с отклонениями по поставщикам

При этом основными отклонениями на входном контроле являются дефекты, указанные в табл. 2.

Таблица 2

Основные дефекты, установленные на входном контроле

|

Вид отклонения |

Величина отклонения |

|

Поверхностные дефекты |

12097 кг или 40,27% |

|

Не выдержали осадку до 1/3 Н |

15547 кг или 46,14% |

|

Отклонение по химическому составу |

не выявлено |

|

Отклонение по макроструктуре |

не выявлено |

|

Закаливаемость (касается стали 20Г2Р) |

1650 кг или 4,9% |

|

отклонение по геометрическим параметрам |

не выявлено |

|

превышение обезуглероженного слоя |

2927 кг или 8,69% |

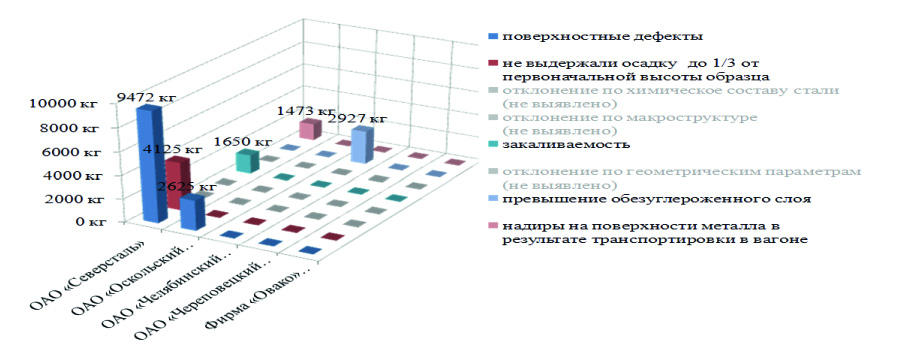

Основные отклонения на входном контроле по каждому поставщику показаны на рис.2.

Рис. 2. Основные отклонения проката по каждому поставщику

В процессе холодной штамповки крепежных изделий возникают значительные степени деформации, поэтому горячекатаный прокат, поступающий с металлургических предприятий с поверхностными дефектами, может способствовать экономическим потерям. Переработка проката с металлургическими дефектами увеличивает количество бракованных крепежных изделий, следовательно, приводит к повышенному расходу металла.

Поэтому после поставки проката на склады переработчика необходим тщательный входной контроль с целью выявления браковочных признаков и соответствия требованиям нормативно-технологической документации.

Прокат исследованных марок сталей, используемый для изготовления болтов, который поступал с ОАО «ОЭМК», фирма «Овако» (Финляндия) и ОАО «Череповецкий сталепрокатный завод», имел меньший процент отклонений на входном контроле, в отличие от проката, поступившего с ОАО «Северсталь» и ОАО «Челябинский металлургический завод».

Эксплуатационные показатели проката, предназначенного для изготовления стержневых изделий, формируются на всех стадиях металлургического передела, начиная с выбора шихтовых материалов для выплавки металла и заканчивая обработкой готовой проволокой [11,24].

Наряду с применением высокопрочных метизных изделий традиционной формы, внедрением новых прогрессивных конструкций, актуальной задачей остается производство болтовых изделий без внутренних дефектов и дефектов поверхности [5,12,18]. Для изготовления длинномерных болтов требуется качественный горячекатаный прокат с осадкой не менее 1/2 первоначальной высоты образца [2,29], а калиброванный прокат должен выдерживать осадку до 1/3 первоначальной высоты образца [5].

Известно [6,10,19,22,25], что выпуск качественной продукции зависит: от качества исходного проката, технологии изготовления изделий, характера нагрузки, степени деформации, от состояния оборудования и квалификации обслуживающего персонала. Материал, применяемый для изготовления длинномерных высокопрочных болтов, должен обладать достаточной прочностью и пластичностью, равномерными механическими характеристиками и химическим составом, а также не должен иметь поверхностных и внутренних дефектов [15]. Если эти условия выполняются, то применение калиброванного проката при производстве болтовых изделий позволяет достичь коэффициента использования металла 95-98% [3,8].

При уменьшении расхода металла основной фактор – качество исходного проката. Установлено, что на ОАО «Магнитогорский калибровочный завод» (г. Магнитогорск) причиной повышенного расхода металла являлась отбраковка по дефектам «трещины» и «надрывы» горячекатаного проката, поставляемого с металлургических заводов [20]. К поверхностным дефектам относят раскатные газовые пузыри, волосовины, рванины, закаты и др. Также дефектом поверхности металлопроката является образование обезуглероженного слоя, существенно ухудшающего механические свойства в поверхностных слоях проката. Поверхность становится восприимчивой к образованию рисок, задиров, царапин при волочении и холодной высадке [17,19,24]. По своему характеру дефекты на поверхности горячекатаного проката, поступающего с металлургических комбинатов, могут быть металлургического (при выплавке и разливке стали, охлаждении слитков), прокатного (при деформации и охлаждении проката) и волочильного (при волочении проката) происхождения [3, 6,11,18,24,30].

Высокотемпературный нагрев металла в металлургических печах перед прокаткой вызывает интенсивное развитие газовой коррозии на его поверхности, следствием которой является окалинообразование, обеднение поверхностных слоев углеродом, перераспределение легирующих элементов в этих слоях (угар легкоокисляемых элементов и повышение концентрации относительно инертных к кислороду элементов) [9].

Если на слитке пороки полностью не удалены, то при прокатке они переходят на блюмы (слябы), заготовки, на горячекатаный прокат, на готовый калиброванный прокат и далее на крепежные изделия [4,6] .

Основной технический дефект при производстве крепежа связан с высокой степенью деформации (до 88%) в процессе холодной объемной штамповки, т.к. трещины исходного горячекатаного и калиброванного проката, не лежащие на поверхности, распространяются на штампуемом изделии в результате максимальных касательных напряжений. Чаще всего трещины, возникающие при холодной штамповке, параллельны оси подката, а трещины, возникающие при отделочных операциях, перпендикулярны его оси.

Согласно справочной литературе [4,6] и опыта работы метизных заводов известно, что даже соблюдение всех технологических требований и рекомендаций по структуре и механическим характеристикам исходного горячекатаного и калиброванного проката еще не гарантирует отсутствие брака болтовых изделий при обработке холодным деформированием.

Распространенным видом дефектов металлургического происхождения являются неметаллические включения – частицы шлака и огнеупоров. При выпуске расплавленного металла из печи в ковш и из ковша в изложницу шлак механически извлекается струей металла из футеровки печи или изложницы. Таким образом, частицы огнеупорного материала попадают в сталь. При дальнейшей обработке круглого проката холодным пластическим деформированием трещины образуются в местах наибольших скоплений неметаллических включений даже при самых благоприятных механических свойствах и микроструктуре. Поэтому одной из проблем изготовления качественного калиброванного проката является максимально исключить содержание в нем неметаллических включений. При этом, осуществляя входной контроль металлопроката для последующего волочения, обязательно необходимо проводить исследование на их наличие [21].

Причиной образования трещин при волочении и холодной штамповке со степенью деформации от 40% и более могут также являться дефекты сталеплавильного (при разливке и охлаждении слитков) и прокатного (при деформации и охлаждении проката) происхождения. Большое влияние на деформируемость сталей оказывает вид раскислителя. Раскисление алюминием резко сокращает брак по трещинам [1].

Группа авторов [21] утверждает, что одна из причин разрушения образцов горячекатаного и калиброванного проката при испытании методом холодной осадки – наличие трещин, раскатных загрязнений и пузырей. Подобные результаты были получены и в работах [16,23,24,26-28].

Выводы

1. Поступающий с металлургических предприятий стальной прокат с поверхностными дефектами, может способствовать экономическим потерям.

2. Переработка проката с металлургическими дефектами увеличивает количество бракованных крепежных изделий, следовательно, приводит к повышенному расходу металла.

3. После поставки проката на склады переработчика необходим тщательный входной контроль с целью выявления браковочных признаков и соответствия требованиям нормативно-технологической документации. Это будет способствовать выявлению основных дефектов на начальном этапе переработки горячекатаного проката и позволит сократить расход металла при изготовлении метизов.

Рецензенты: 1. Панов Алексей Юрьевич, д.т.н., профессор.

2. Молев Юрий Игоревич, д.т.н., профессор.