Одной из важнейших задач развития современного машиностроительного крепежа является улучшение качества металлопродукции и изготавливаемых из нее деталей, повышение их работоспособности, надежности, доведение этих показателей до уровня мировых стандартов, обеспечение конкурентоспособности отечественной продукции на внутреннем и внешнем рынке при соблюдении требований ресурсосбережения и разработке технологических процессов [9].

Безопасность конструкции во многом определяется эксплуатационной надежностью элементов ее составляющих [6,7]. К числу ответственных и широко распространенных в машиностроении деталей относится крепеж, изготавливаемый из углеродистой, высокоуглеродистой и легированной проволоки.

Их надежность наряду с конструктивными факторами определяется структурой и свойствами используемых материалов, которые в значительной мере зависят от вида и режима их технологической обработки [5,8,10]. В процессе изготовления изделий большинство металлов и сплавов подвергаются различным видам и режимам технологической обработки. Наиболее распространенным и прогрессивным способом получения метизных изделий является метод холодной высадки из калиброванного проката [2].

За рубежом крепежные изделия повышенной прочности (класс прочности 8.8 и выше) составляют 90-95 % от общего объема производства, в то время как в РФ доля крепежа повышенной прочности составляет до 20 % от общего выпуска. Поэтому расширение производства и применение крепежных изделий повышенной прочности является актуальной задачей отечественной промышленности.

Требования к изготовлению упрочненных длинномерных болтов должны соответствовать классу прочности 8.8 и выше по ГОСТ Р 52627-2006 (ИСО 3977-9:1999) «Болты, винты и шпильки. Механические свойства и методы испытаний», то есть метизные изделия должны изготавливаться с закалкой и последующей отпуском для создания необходимых механических свойств.

В настоящей работе получены требуемые механические свойства, соответствующие классу прочности 9.8 крепежа, на готовых изделиях из стали 40Х без дальнейшей их закалки и отпуска. Целью настоящей работы явилось решение актуальной научно-технической задачи получения упрочненных длинномерных болтов из конструкционной легированной стали 40Х на основе изучения влияния режимов термической (патентирования и изотермической закалки) и пластической (волочением) обработки на структурное состояние и механические свойства проката перед холодной высадкой.

Практически 60 % крепежа классов прочности 9.8 – 12.9 изготавливают из стали марки 40Х. Основным способом получения упрочненного крепежа является высадка из калиброванного проката после волочения, имеющего микроструктуру зернистый перлит. После высадки его подвергают объемной закалке в охлаждающей жидкости и термическому отпуску. После закалки на крепеже могут образовываться микротрещины и обезуглероженный слой. Если вопрос подготовки калиброванного проката для холодной высадки с микроструктурой 80-100 % зернистого перлита изучен достаточно глубоко, то из-за роста сопротивления пластической деформации использованию проката, имеющего в структуре стали пластинчатый и сорбитообразный перлит уделяется недостаточное внимание.

Общим недостатком при термической обработки проката в действующих технологиях является локальная неоднородность механических свойств, наблюдающаяся на соседних участках проката небольшой протяженности и по всей длине мотка. Кроме того, в результате закалки в длинномерных изделиях могут возникать нежелательные деформации и трещины, что значительно снижает качество изделий и повышает их отбраковку [1].

Требует исследования вопрос получения упрочненных длинномерных болтов из калиброванного проката с механическими свойствами, отвечающими требованиям ГОСТ Р 52627-2006, без последующей их термической обработки. Поэтому получение уровня упрочнения на готовых метизных изделиях, соответствующему классу прочности 8.8 и выше без термического улучшения, позволит исключить закалку и отпуск из производственного цикла их изготовления. Этим существенно достигается улучшение качества по определенным показателям: устранение коробления поверхности длинномерных болтов и обезуглероженного слоя, возникающих при объемной закалке.

Однако вопрос о комплексном влиянии волочения с различными степенями обжатия на структуру, прочностные и пластические свойства, твердость проката после волочения при патентировании и изотермической закалке в литературе освещен недостаточно, поэтому требует более детального изучения.

Материалы и методы исследования

Для изготовления образцов был выделен моток горячекатаного проката стали 40Х. Химический состав стали 40Х соответствовал ГОСТ 10702-78 «Сталь качественная конструкционная углеродистая и легированная для холодного выдавливания и высадки». Моток делился на части, из которых изготавливались серии образцов с различным структурным и деформированным состоянием.

Исследованию подвергались образцы двух типов:

Ι тип – недеформированные образцы горячекатаного проката из стали 40Х, находящиеся в разных структурных состояниях, соответствующих технологическому процессу изготовления проката:

1) с формой пластинчатого перлита, характерной для горячекатаного проката, поставляемого с металлургических заводов;

2) с разной формой перлита (зернистого перлита и пластинчатого перлита), характерной для процессов отжига проката.

ΙΙ тип – образцы проката стали марки 40Х, подвергнутые волочению со степенями обжатия 5-60 % до и после патентирования и изотермической закалки на структуру сорбитообразного перлита и троостита.

Все полученные образцы проката горячекатаного и после волочения подвергались термообработке, параметры которой варьировались в зависимости от задачи исследования. Для получения структуры сорбитообразного перлита и троостита образцы калиброванного проката подвергались нагреву в хлоробариевой ванне до температуры 880 ºС, затем образцы переносились в селитровую ванну и осуществлялась изотермическая обработка. Охлаждение проводили на воздухе. Окончательно охлаждение образцов осуществлялось в воде.

Поскольку образцы имели значительный размер (диаметр 9-12 мм), то не удавалось переохладить достаточно быстро до температур изотермической выдержки в селитровой ванне и поэтому γ→α – превращение развивалось в интервале более высоких температур (630–480 ºС), чем температура ванны. Аустенит в данном интервале температур распался на квазиэвтектоидную смесь тонкопластинчатого строения, которую назвали сорбитом патентирования. По главному классификационному признаку – типу фазовых превращений – термическая операция патентирования относится к отжигу 2-го рода, являясь одной из разновидностей изотермических обработок. На основании вышеизложенного, термическую операцию обработки проката в интервале температур селитровой ванны 400-550 °С назвали патентированием.

Низкая температура ванны (370 ºС и ниже) может способствовать образованию твердой и хрупкой структуре верхнего бейнита. Поэтому признаку термическую операцию изотермического превращения аустенита при температуре 370ºС определили как изотермическую закалку.

Патентирование и изотермическая закалка проката после волочения проводились по режиму: температура аустенизации – 880 ºС, охлаждение при температурах 370, 400, 425, 450, 500 и 550 ºС с выдержкой пять минут, охлаждение на воздухе в течение двух минут, окончательное охлаждение в воде. Состав хлоробариевой ванны: 78 %ВаСl2 + 22 %NaСl, состав селитровой ванны: 50 %NaNO3 и 50 %KNO3. Точность регулирования температуры при изотермической обработке составила ±5 ºС.

Волочение проката проводилось со степенями обжатия 5, 10, 20, 30, 40 и 60 % на однократном стане ВС / 1-700 на каждом технологическом переделе.

Математическое планирование экспериментов и статистический анализ их результатов проводились в соответствии с рекомендациями ГОСТ 23026-78. На каждую экспериментальную точку обрабатывалось одновременно по 10 образцов для металлографических, механических исследований и определения твердости.

При исследовании образцов использовались следующие методы: металлографический, механические испытания на растяжение, твердость, натурные испытания болтов с определением величины разрывной нагрузки, идентификация химического состава стали, определение величины обезуглероженного слоя, визуальная оценка качества поверхности и испытания на осадку. Прочностные (σв, σ0,2) и пластические (Ψ, δ) свойства, твердость проката горячекатаного и после волочения исследовались по двум вариантам.

Вариант 1: Волочение металлопроката со степенями обжатия 5, 10, 20, 30, 40 и 60 % с последующим патентированием при температуре 400, 425, 450, 500 и 550 оС и изотермической закалкой при температуре 370 оС.

Вариант 2: Патентирование 400, 425, 450, 500 и 550 оС и последующее волочение со степенями обжатия 5, 10, 20, 30, 40 и 60 %; изотермическая закалка при 370оС и последующее волочение со степенями обжатия 5, 10, 20, 30, 40 и 60 %.

Результаты исследований и их обсуждение

Образцы горячекатаного проката выдержали испытания осадкой до 1/2 первоначальной высоты, как этого требует ГОСТ 10702-78. В структуре проката отсутствовала полосчатость и структурно-свободный цементит на границах зерен в виде скоплений или сетки. Кроме того, микроструктура не имела грубопластинчатого перлита и видманштетовой структуры. Поэтому при прочих положительных условиях подготовки проката к холодной объемной штамповки можно ожидать на высаженных упрочненных длинномерных болтах отсутствие трещин. Микроструктура горячекатаного проката стали 40Х в состоянии поставки представляет собой – «перлит сорбитообразный + феррит» виде разорванной сетки по границам перлитных зерен. Анализ механических свойств проката показывает, что с увеличением степени обжатия при его волочении увеличиваются прочностные свойства и снижаются пластические свойства. Это можно объяснить тем, что холодная пластическая деформация в прокате с микроструктурой «перлит + феррит» происходит за счет сдвигов мелких и пластичных кристаллитов.

Известно, что устойчивость аустенита, характеризуемая длительностью периода до начала распада, называемого инкубационным, а также временем полного превращения аустенита, меняется с изменением температуры изотермического превращения, и в координатах «температура – время» кривые изотермического превращения имеют С-образную форму [3]. Предварительно был подготовлен расчет кривой охлаждения исследуемой стали 40Х в селитровой ванне с заданной температурой при времени выдержки прутка в течение 5-ти минут. Построенные по этим данным кривые охлаждения совместили с С-кривыми изотермического превращения аустенита стали 40Х исследуемого химического состава. Выяснилось, что реальное превращение аустенита (при выдержке проката стали 40Х в селитровой ванне с температурой 400-550оС) происходило в температурном интервале сорбитного превращения 480-630ºС. Продукты превращения аустенита, получающиеся в результате изотермического превращения при различных температурах в селитровой ванне, показывают, что в районе температур 630 °С÷420 °С получаются структуры эвтектоидного типа, тем более дисперсионные, чем ниже температура превращения. Время пребывания проката в селитровой ванне было несколько большим времени окончания сорбитного превращения. При изотермической выдержке (патентировании) в селитровой ванне с температурой 40 °С, получалась структура пластинчатого сорбита (сорбита патентирования), что подтверждается и значением твердости проката, равным 262 НВ. Снижение температуры селитровой ванны, с одной стороны, увеличивает разность свободных энергий аустенита и феррита, что ускоряет превращение, а, с другой стороны, вызывает уменьшения скорости изменения диффузии углерода.

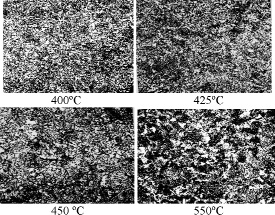

На рис. 1 показаны микроструктуры стали 40Х после изотермической выдержки (патентирования) при температурах селитровой ванны 400, 425, 450 и 550 °С.

Рис. 1. Микроструктура проката «сорбит патентирования» в интервале температур 400, 425, 450 и 550°С. х500

Хотя структура при всех температурах называется «сорбит патентирования», но твердость уменьшается с повышением температуры, так как дисперсность тем выше, чем ниже температура патентирования, то есть температурный интервал превращения аустенита.

После волочения и последующего патентирования при температуре 500 °С прокат стали 40Х имеет структуру сорбита с включением мартенсита и показан на рис. 2.

Рис. 2. Микроструктура «сорбит с участками мартенсита» (х500)

Мартенсит образовался из аустенита при изотермическом охлаждении проката стали 40Х при температуре селитровой ванны 500 °С. Важнейшей особенностью мартенситного превращения – его незавершенность: реакция при постоянной температуре останавливается, прежде чем охватить весь объем сплава, и возобновляется лишь при понижении температуры [4]. Для завершения превращения аустенита, согласно данным С-кривых изотермического превращения аустенита стали 40Х исследуемого химического состава, при 500 °С требуется около 5,5 минут. Наличие мартенсита в структуре проката стали 40X, который изотермически выдерживался при температуре 500 °С, обусловлено неполным превращением аустенита при выдержке в течение 5 минут, в результате чего оставшаяся часть аустенита превращается в мартенсит при дальнейшем охлаждении на воздухе. На этом этапе исследования авторы получили данные, которые позволяют говорить, что выявленная микроструктура, полученная при температуре 500°С, не пригодна к дальнейшему деформированию проката стали 40Х из-за наличия в ней включений твердого и хрупкого мартенсита. Определение доли мартенсита в структуре сорбита и его влияния на пластические и прочностные характеристики проката – это цель дальнейших исследований.

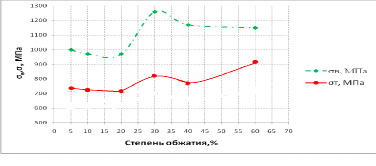

Анализ экспериментальных данных показывает, что с увеличением степени обжатия проката стали 40Х при волочении от 5 до 60 % и последующей изотермической обработки (патентирование) при температуре 500 ºС прочностные свойства изменяются неоднозначно и показаны на рис. 3.

Рис. 3. Зависимость σв и σ0,2 от степени обжатия при 500 °С

Выявлено, что σ0,2 при обжатиях от 5 до 20 % снижается с 720 до 710 МПа, при степенях обжатия от 20 до 30 % увеличивается с 710 до 820 МПа. Степень обжатия от 30 до 40 % приводит к снижению предела текучести с 820 до 780 МПа. Дальнейший рост σ0,2 начинается при обжатиях от 40 до 60 % и возрастает с 780 до 910 МПа.

Временное сопротивление разрыву при обжатиях от 5 до 20 % снижается с 1000 МПа до 980 МПа. При изменении обжатия от 20 до 30 % – возрастает с 980 до 1250 МПа. При увеличении обжатия от 30 до 60 % происходит монотонное снижение временного сопротивления разрыву с 1250 до 1140 МПа.

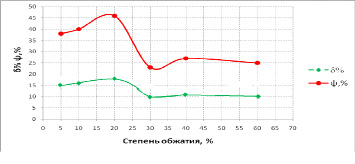

Изменение пластических свойств проката со степенями обжатия при волочении от 5 до 60 % стали 40Х и последующем патентировании при температуре 500 ºС показано на рис. 4.

Рис. 4. Зависимость δ, % и ψ, % от степени обжатия при 500 °С

Относительное удлинение при степенях обжатия от 5 до 20 % увеличивается с 15 до 17 %, а при степенях обжатия 20 до 30 % резко снижается с 17 до 10 %. При дальнейших обжатиях от 30 до 60 % оно остается постоянным на уровне 10 %.

Относительное сужение при обжатиях от 5 до 20 % монотонно увеличивается с 37 до 46 %. При степенях обжатия от 20 до 30 % резко снижается с 46 до 23 %, а при обжатиях от 30 до 40 % вновь увеличивается и достигает 27 %. При дальнейшем увеличении обжатия от 40 до 60 % величина ψ незначительно снижается с 27 до 25 %.

Технологическая операция, при который прокат изотермически охлаждали при температуре ванны 500°С и деформировали с обжатиями 30, 40, 60 %, приводила к полной потере его пластичности и разрушению в процессе волочения, вследствие образования внутренних трещин, как показано на рис. 5. В процессе растяжения создавались благоприятные условия для роста трещин в направлении, перпендикулярном действию растягивающих сил.

Рис. 5. Разрушение образца после патентирования при температуре 500°С и волочения с обжатиями 30, 40, 60 %

Микроструктура «сорбит с включениями мартенсита» является неоднородной. Неоднородность структуры, наличие твердого и хрупкого мартенсита привели к неоднородности деформации по сечению проката, появлению трещин.

В настоящей работе после волочения и изотермической обработки (патентирование) при температуре селитровой ванны 400 °С получены требуемые механические свойства проката, которые соответствуют ГОСТ 10702-78. После окончательного волочения и холодной высадки длинномерных болтов из предложенного проката получили изделия, которые соответствуют классу прочности 9.8, не требующие объемной закалки и отпуска. По данной технологии получен патент на изобретение №2380432 [12].

Сущность предложенного технологического процесса заключается в следующем.

- Заготовка: горячекатаный прокат диметром 13,0 мм с отклонениями от геометрических параметров согласно ГОСТ 2590-88 обычной точности прокатки «В»;

- Отжиг горячекатаного проката по режиму: температура нагрева 780 °С, выдержка в течение 3-часов, охлаждение до температуры 700 °С, выдержка в течение 3-х часов, охлаждение с печью;

- Подготовка поверхности металла к волочению;

- Предварительное волочение со степенью обжатия 15 % (с диаметра 13,0 на 11,95 мм);

- Патентирование проката по режиму: температура нагрева 8800С, охлаждение в селитровой ванне при температуре 4000С с выдержкой в течение 5-ти минут, охлаждение на воздухе в течение 1 минуты, окончательное охлаждение в воде;

- Подготовка поверхности металла с фосфатированием;

- Волочение на окончательный размер со степенью обжатия 5 % (с диаметра 11,95 мм на 11,65 мм);

- Высадка упрочненных длинномерных высокопрочных болтов (М12х110 мм).

В табл. 1 показаны результаты механических испытаний калиброванного проката, подготовленного для высадки длинномерных болтов по действующей (вариант 1) и предложенной (вариант 2) технологиям.

По предложенной технологии из калиброванного проката методом холодной высадки изготовлены длинномерные болты М12х110 и М10х95 с короткой обрезной головой и проведено их испытание на разрыв. Испытания болтов М12х110 и М10х95 проводились в одинаковых условиях и соответствовали ГОСТ Р 52627-2006. Результаты испытания болтов представлены в табл. 2.

Таблица 1

Сравнение механических характеристик проката, выполненного по разным вариантам

|

Диаметр проката после окончательного волочения, мм |

Вариант подготовки |

Механические свойства |

Твердость, HRC |

|||

|

σв, |

σ0,2 |

δ |

Ψ |

|||

|

МПа |

% |

|||||

|

Ø 9,65 Ø 9,65 Ø 10,7 Ø 10,7 Ø 9,65; Ø 10,7 |

1 2 1 2 ГОСТ 10702-78 |

815 950 805 940 Не менее 690 |

695 830 690 825 Не регламентируется |

13 13 14 12,5 Не менее 5 |

57 54 56 55 Не менее 40 |

24 28 23 28 Факуль-тативная |

Таблица 2

Результаты испытаний болтов из стали 40Х на разрыв

|

Параметры болта |

Количество исследованных болтов, шт. |

σв, МПа |

Вид излома |

|

Болт М10х95 |

15 |

1050 |

Волокнистый |

|

Болт М12х110 |

15 |

1020 |

Волокнистый |

Болты, изготовленные из проката стали 40Х, имели волокнистый излом. Макростроение излома отражает характер действующих напряжений, степень нагрузки, расположение и характер очага разрушения. Длинномерные болты М12х110 и М10х95 с короткой обрезной головой, изготовленные из проката со структурой «сорбита патентирования» и упрочненные поверхностной пластической деформацией в процессе редуцирования и накатки резьбы, обладают высоким комплексом прочностных и пластических свойств, соответствующих классу прочности 9.8 крепежа согласно ГОСТ Р 52627-2006.

Следует отметить, что термомеханическая подготовка проката является ресурсо-сберегающей, так как исключаются операции закалки и отпуска готовых изделий. Отсутствие закалки и отпуска длинномерных изделий позволяет избежать коробления и трещин и, как следствие, повышает качество болтов, исключает операции отбраковки и рихтовки, опасность возникновения дефектов резьбы и снижается себестоимость изготовления длинномерных болтов. Кроме того, предлагаемая технологическая схема подготовки проката является экологичной, так как отсутствие закалки и отпуска позволяет исключить из производственного процесса газовые (электрические) проходные закалочные печи.

Данная работа направлена на подъем интереса к экологичному производству высокопрочного крепежа с наименьшими ресурсо- и энергозатратами для различных отраслей машиностроения: автомобильной промышленности, судостроения, химической и нефтяной промышленности, в которых проблемы повышения прочности, надежности элементов конструкции и повышение ресурса являются основными.

Выводы

Установлено, что наилучшее сочетание механических характеристик после патентирования стали 40Х (высокая прочность и незначительное сопротивление пластической деформации) достигается при степенях обжатия 5-20 %.

Патентирование при температурах 400 и 425°С проката стали 40Х, подвергнутого деформации волочением со степенями обжатия 5 и 10 %, обеспечивает повышение прочностных и пластических характеристик и может быть рекомендовано для подготовки проката для получения упрочненных длинномерных стальных болтов без закалки и отпуска. Это приводит к снижению трудовых, материальных и энергетических затрат в производстве, а также улучшению качества метизных изделий.

Разработана и предложена рациональная технологическая схема подготовки проката стали 40Х диаметром 9,65 и 11,7 мм для холодной объемной штамповки упрочненных длинномерных болтов с низкой обрезной головкой, соответствующих классу прочности 9.8, без их закалки и отпуска. Она заменяет сфероидизирующий отжиг на изотермическую операцию – патентирование, что позволяет снизить энергозатраты, повысить экологичность производства и эксплуатационную надежность болтовых изделий без опасности возникновения дефектов резьбы и необходимости их рихтовки. Это позволяет сократить технологическую цепочку и снизить себестоимость изготовления болтов. Разработанная технология подготовки проката для изготовления упрочненных длинномерных болтов защищена патентом на изобретение №2380432.

Однако предлагаемое техническое решение не исключает полностью термическое упрочнение, которое остается как предварительная термическая обработка – патентирование, упрочняющий эффект которого усиливается в результате последующего окончательного волочения.