Энергетическая установка неатомной подводной лодки (ПЛ) представляет собой тяжелую, до 30 % массы, и объемную, до 50 % от водоизмещения, конструкцию. Однако, классическая дизель-электрическая установка работает не эффективно, в подводном положении не используется дизельная установка и запас углеводородного топлива, в надводном, если не реализован режим полного электродвижения – становятся «не нужными» аккумуляторные батареи. Поэтому с момента первого появления подводных лодок предлагались различные типы «единых двигателей» [1]. В настоящее время разрабатываются и внедряются воздухонезависимые энергоустановки (ВНЭУ) на основе электрохимических генераторов, паротурбиной установки замкнутого цикла, двигателя с внешним подводом тепла, двигателей внутреннего сгорания по замкнутому циклу [2, 3].

Жидкое углеводородное топливо имеет ряд преимуществ: по хранению, транспортировке топлива, применение топливно-балластных цистерн и возможность дозаправки в море значительно увеличивают возможный радиус действия, использование в качестве окислителя атмосферного воздуха в режиме «работа двигателей под водой» (РДП). Немецкая ThyssenKrupp Marine Systems, Российская ЦКБ Рубин, Индийская Naval Materials Research Laboratory и др. разрабатывают ВНЭУ на основе электрохимического генератора, с получением водорода непосредственно на борту подводной лодки с помощью риформинга жидкого углеводородного топлива. Преимущества создаваемой установки: водород не хранится на борту, производится в объеме использования, что делает установку более безопасной; для производства водорода используется традиционное жидкое топливо; нет необходимости создавать специальную береговую инфраструктуру для производства и хранения запаса водорода; низкий уровень шумности; высокий КПД. Однако это требует дополнительные системы по утилизации СО2 на борту ПЛ.

Также в мире идут разработки по созданию ВНЭУ на основе высокометаллизированного топлива. Так в работе [2, с 112] указывается что ВНЭУ на основе безгазового топлива может быть размещена в габаритах отсека существующих ПЛ, причем сравнительные оценки показали превосходство над базовым вариантом дизельной ПЛ. Однако, практическое внедрение прошли только малые энергоустановки, например в Advanced Lightweight Torpedo.

Наибольшее выделение тепла, не считая кислорода, наблюдается при соединении металлов с фтором или хлором. Такие металлы, как магний или алюминий, при соединении с фтором выделяют больше тепла, чем при соединении с кислородом. Другой тип окислителей, применяемых в разрабатываемых ВНЭУ, на основе высокометаллизированного топлива – это оксиды малоактивных металлов. Реакции вытеснения их более активными металлами (стоящими выше в ряду напряжений) протекают с выделением значительного количества тепла. Следует отметить, что интерес представляет не общее количество кислорода, содержащееся в окислителе, а то его количество, которое расходуется на окисление горючего. Существуют проекты с различными вариантами топлива и окислителя: Mg + CO2, Al + CrO3/S/Fe2O3, Li + CrO3, Li + SF6, причем топливо и окислитель могут находится как в твердом, так и в жидком / газообразном состоянии [4]. Однако, кислород – это универсальный окислитель, он применяется практически для всех энергетических установок на основе тепловых двигателей. Это связано с относительной простотой его получения, из воздуха, и отработанностью систем его хранения.

Наибольшее количество тепла при сгорании выделяют следующие простые вещества (элементы): металлы – литий, бериллий, магний, кальций, алюминии, титан и цирконий; неметаллы – водород, бор, углерод, кремнии и фосфор.

Таблица 1

Физико-химические свойства горючих и их оксидов [5, 6]

|

Элемент |

Плотность, г/см3 |

Оксид |

Количество топлива в г, сгорающего за счет 1 г кислорода |

Теплота образования, на моль оксида Q, ккал |

|

Li |

0,5 |

Li2O |

0,87 |

143 |

|

Be |

1,8 |

BeO |

0,56 |

142 |

|

Mg |

1,7 |

MgO |

1,52 |

144 |

|

Al |

2,7 |

Al2O3 |

1,12 |

400 |

|

Ca |

1,5 |

CaO |

2,5 |

152 |

|

Ti |

4,5 |

TiO2 |

1,5 |

224 |

|

Zr |

6,5 |

ZrO2 |

2,84 |

260 |

|

H |

0,07 (жид) |

H2O |

0,12 |

68,4 |

|

С |

2,2 |

CO2 |

0,38 |

94 |

|

B |

2,3 |

B2O3 |

0,45 |

302 |

|

Si |

2,3 |

SiO2 |

0,88 |

208 |

|

P |

2,2 |

P2O5 |

0,78 |

367 |

С практической точки зрения из указанных металлов лучшим по применению в качестве горючего является алюминий, поскольку он безопасен в обращении, имеется в большом количестве и имеет сравнительно небольшую стоимость. Срок хранения алюминия практически неограничен, и его запасы на борту, по сравнению с углеводородными горючими, являются более компактными (плотность алюминия – 2,7 г/см3; плотность углеводородных горючих – менее 0,8 г/см3). Особый интерес представляет реакция окисления алюминия кислородом и/или водой, так как при этом выделяется значительное количество тепловой энергии. При окислении кислородом 1 кг алюминия выделяется около 30 МДж тепловой энергии, для полного сжигания 1 кг алюминия требуется почти вчетверо меньше кислорода, чем для 1 кг углеводородного топлива.

Одним из первых идею использования алюминия в качестве горючего еще в 1924 году предложил отечественный ученый Ф.А. Цандер. В 30 годы XX века М.А. Рудницкий предложил использовать на субмарине паротурбинную силовую установку, в которой вместо жидкого топлива предлагалось сжигать алюминий в среде газообразного кислорода. Также была предложена энергетическая установка конструкции Иванова [7].

В настоящее время ФГУП РНЦ «Прикладная химия» совместно с ФГУП ЦКБ «Рубин» и ФГУП «Адмиралтейские Верфи» создана установка непрерывного получения водорода методом гидротермального окисления порошков алюминия. Расход, чистота и давление получаемого на установке водорода обеспечивают потребность электрохимического генератора работающего на водородном топливе [8].

Гидрореактивные двигатели используют в качестве окислителя и рабочего тела забортную морскую воду. В камере сгорания тепловая энергия, выделившаяся при сгорании топлива в парах воды, затрачивается на испарение воды. Смесь паров воды и продуктов сгорания топлива при истечении из сопла обеспечивает получение необходимой тяги. Также в СССР со второй половины 1950-х гг. в НИИ-24 проводились исследования по созданию активно-реактивных снарядов с прямоточным воздушно-реактивным двигателем. В этих снарядах в качестве окислителя применяли кислород. Затем проверялось использование в качестве окислителя морской воды. НИИ прикладной химии для исследований отработал технологию и создал твердотопливные заряды на гидрореагирующем топливе. Это создало предпосылки к началу опытно-конструкторских работ, которые в конечном итоге привели к созданию скоростной подводной ракеты для подводных лодок «Шквал».

Практически все упомянутые выше установки используют топливо в гранулированном состоянии. Нами предложен вариант сжигания металлического топлива из монолитного состояния (отливка топливного элемента), что значительно снижает стоимость (отсутствие процесса грануляции), упрощает хранение и перезарядку, повышает удельную плотность топлива.

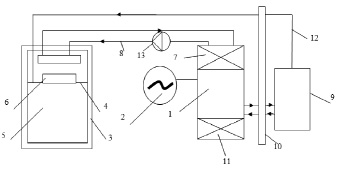

Рис. 1. Принципиальная схема разрабатываемой установки [9]

Установка содержит двигатель Стирлинга (1) и электрогенератор (2), связанный с двигателем, тепловой генератор (3), состоящим из реакционной камеры (4), камеры безгазового топлива (5) и воспламенительного устройства (6). Реакционная камера (4) теплового генератора связана с нагревателем (7) двигателя Стирлинга через замкнутый контур (8) с промежуточным теплоносителем, предназначенным для передачи тепла от сгоревшего топлива к нагревателю двигателя Стирлинга, в качестве топлива используется высокометаллизированное алюмосодержащее топливо. Установка снабжена блоком хранения окислителя (9), который через теплообменник (10) соединен с холодильником (11) двигателя Стирлинга. Подача окислителя в зону горения теплового генератора осуществляется по трубопроводу (12), проходящему через теплообменник (10). Кроме того имеется компрессор для обеспечения циркуляции теплоносителя (13).

В качестве окислителя – кислород. Это связано с его универсальностью (возможно применение как в топливном цикле, так и для жизнеобеспечения экипажа), доступностью (получение из воздуха), обработанностью технологий получения, хранения, заправки, мобильностью данных установок (часть смонтированы на автомобильном шасси и допускают переброску по воздуху). Применение других окислителей в энергоустановках ограничено, кроме того установки по производству окислителя также могут быть уязвимы.

Отличие разрабатываемой установки также в применении новой камеры сгорания. Наиболее близкими являются компоновка американской противолодочной торпеды ALWT Mk.50 (Li + SF6) и разработанная ВМИИ барботажная камера сгорания для сжигания магниевых смесей (Mg + CO2).

В нашем случае не топливо поступает в камеру сгорания (зону горения), а зона горения перемещается внутри топлива за счет разных скоростей горения фурменной зоны и топлива. При этом изменяя скорость подачи окислителя возможно регулировать тепловыделение и реакция может быть остановлена, что невозможно сделать в термитных установках. Преимущества получаются за счет того, что продукты сгорания находятся в твердом состоянии, те отсутствует система утилизации отработанных газов и обеспечивается скрытность применения.

Заключение

Разработка ВНЭУ на основе высокометаллизированного безгазового топлива позволит создать ЭУ для малых ПЛ и других подводных объектов [10]. Прорабатываются 2 варианта установки: «Единый модуль» – топливо, тепловой генератор, тепловой двигатель, окислитель находятся в едином необитаемом прочном корпусе, причем перезарядка и обслуживание происходит одновременно; «Мульти модуль» – тепловой двигатель и окислитель находятся в обитаемом прочном корпусе, а топливо и теплогенератор в отдельном необитаемом прочном корпусе, причем в данном варианте возможно применение в качестве теплогенератора установки для сжигания углеводородного топлива в режиме РДП. Это позволит использовать одну электрогенераторную установку, как в режиме РДП, так и в подводном положении.