За последние годы в Республике Казахстан произошел подъём промышленного и гражданского строительства. Построено много жилья, современных объектов социально-культурного назначения. Новая столица Астана и южная столица Алматы являются ведущими потребителями цемента и других строительных материалов. В связи с этим, назрела необходимость в создании новых производственных мощностей, модернизации и реконструкции действующих предприятий. В республике создан благоприятный инвестиционный климат. Положительным фактором для развития цементной промышленности является старт программы «Доступное жильё-2020», принятой Правительством Казахстана в июне 2012 года [1].

В настоящее время в Республике Казахстан работают девять предприятий, производящих цемент общей мощностью более 10 млн. тонн цемента. Объем казахстанского рынка цемента, по подсчетам международного цементного холдинга UnitedCementGroup (UCG), в 2013 году составил 6,5 млн. тонн. По сравнению с 2012 годом рынок увеличился на 13 %, или на 0,7 млн. тонн.

В РК, производство цемента на данный момент осуществляется 9 цементными заводами, 4 (44 %) из которых уже применяют сухой способ. Это АО «Карцемент», ТОО «Жамбылская цементная производственная компания», ТОО «Стандартцемент» и ТОО «Казахцемент».

АО «Карцемент» является первым в СССР (тогда еще Карагандинский цементный завод), а после и в Казахстане, заводом, который начал производство цемента сухим способом. Сухой способ заключается в том, что сырьевые материалы перед помолом или в его процессе высушиваются. И сырьевая шихта выходит в виде тонкоизмельченного сухого порошка.

Изготовление клинкера по сухому способу технически и экономически наиболее целесообразно в тех случаях, когда исходные сырьевые материалы характеризуются: влажностью до 10–15 %; относительной однородностью по химическому составу и физической структуре, что обеспечивает возможность получения гомогенной сырьевой муки при измельчении сухого сырья [2]. При сухом способе затраты тепла на обжиг клинкера достигают 800–1200 ккал/кг, что значительно меньше затрат при производстве по мокрому способу (1400–1600 ккал/кг).

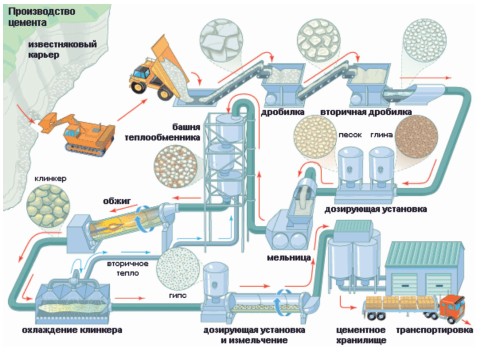

В качестве технического мероприятия по повышению конкурентоспособности предприятия предложен проект новой технологической линии. Это комплект современного оборудования для производства цемента сухим способом. Типичная технологическая линия по производству цемента сухим способом представлена на рис. 1.

Данная линия будет производить цемент современным «сухим» способом. Преимущества «сухого» метода производства цемента [3]:

1. Низкий удельный расход тепла на обжиг клинкера. При сухом способе расход тепла на обжиг составляет 2900–3750 кДж/кг клинкера, при мокром – 5400–6700 кДж/кг. В целом при сухом способе с учётом тепла на подсушку сырьевых материалов расходуется 3100–4400 кДж/кг клинкера.

Рис. 1. Типичная технологическая линия по производству цемента сухим способом

2. Объём печных газов при сухом способе на 35–40 % меньше, чем при мокром способе при одинаковой производительности печи. Вследствие этого затраты на обеспыливание печных газов ниже. При сухом способе имеется возможность использования горячих отходящих газов для сушки сырья при его помоле в шаровых мельницах. Это в свою очередь позволяет дополнительно снизить общий расход тепла на производство клинкера.

3. Печи сухого способа менее металлоемки и материалоёмки, по сравнению с печами мокрого способа такой же производительности. При сухом способе используются короткие печи с циклонными теплообменниками (O5х75 м; O 6,4; 7,0х95 м), а при мокром – длинные печи (O5х185 м; O7х230 м).

4. Печи сухого способа имеют высокую производительность до 3000–5000 т/сут, высокий удельный съём клинкера с 1 м3 печи. Вследствие этого технологические линии сухого способа в 2–3 раза мощнее линий мокрого способа, повышается производительность труда, снижаются эксплуатационные расходы, снижается себестоимость продукции.

5. В условиях недостатка воды (особенно в южных регионах) устраняется необходимость её расхода для приготовления сырьевого шлама.

Сухой способ производства цемента является более экономичным, а, следовательно, и предпочтительным. Это подтверждает также опыт мировой цементной промышленности по внедрению печных систем с реакторами–декарбонизаторами различных типов, которыми оснащаются новые, расширяемые и реконструируемые цементные заводы.

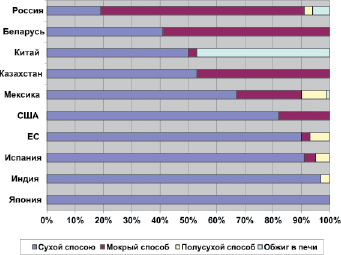

Доля выпуска цемента по сухому способу составляет в Японии, Испании и Германии – 100 %, Италии – 96 %, США – 60–80 %, в странах Европы 75–97 %. Ввиду большого расхода топлива мокрый способ полностью отсутствует или имеет крайне малый удельный вес в этих странах. В странах же СНГ только около 15 % общего объема выпуска цемента осуществляется по сухому способу, а остальное – по мокрому (см. Рис. 2) [4]. Во многом это было обусловлено сырьевой базой, где естественная влажность материалов достаточно высока, слабо развитой технической базой отрасли, консервативными взглядами проектировщиков, производственников и ученых, а также доступностью и дешевизной топливных ресурсов в стране.

Основной идеей проекта является замена устаревшего оборудования современной технологической линией, работающей по «мокрому» способу. Это позволит значительно улучшить экологическую ситуацию, снизить себестоимость выпускаемой продукции и вдвое увеличить производительность, что в свою очередь приведет к росту доли на рынке, усилит конкурентоспособные позиции и создаст и сохранит рабочие месте.

Рис. 2. Страновой сравнительный анализ по способу производства цемента

В период строительных работ технологической линии в поселке будет организовано 70 рабочих мест. В период эксплуатации предприятия будет создано 115 рабочих мест. Проектная мощность линии по производству цемента сухим способом составит 1,5 млн. тонн в год, а это на 27 % больше нынешней линии. Проект новой производственной линии это также и одно из решений повышения уровня качества.

Современное оборудование, установленное на заводе, позволит минимизировать воздействие цементного производства на окружающую среду, достигнув европейских стандартов по выбросам вредных веществ в атмосферу. Выбросы пыли сократятся, несмотря на увеличение мощности предприятия. Это обусловлено установкой современного рукавного фильтра для очистки отходящих печных газов взамен менее эффективного электрофильтра. Сокращение источников пылевыбросов будет также достигнуто за счет установки дополнительных мелких фильтров на различных технологических переделах.

Использование высокоэффективного технологического оборудования позволит наладить выпуск высококачественных цементов для удовлетворения потребностей всех сегментов местного рынка строительных материалов. Реализация данного проекта – это новый уровень в сфере производства высококачественного цемента на рынке высокой конкуренции.