Так как исходной заготовкой для производства калиброванного проката является горячекатаный прокат, то его пластичность во многом определяет дальнейшую способность к волочению [6]. Качество горячекатаного проката оценивается соответствием нормативным требованиям его геометрических параметров (овальность и установленные величины допуска на диаметр), химического состава и механических характеристик. Оно также определяется структурой проката, которая, в свою очередь, зависит от способа изготовления, включая разливку стали, нагрев заготовок и горячую прокатку на прокатном стане, способа охлаждения и последующей термообработки [7]. Горячекатаный прокат должен иметь высокую степень чистоты поверхности и бездефектное поперечное сечение [4]. Если получаемый с металлургических комбинатов горячекатаный прокат, согласно ГОСТ 10702-78, предназначен для последующего холодного волочения, то особое значение имеют технологические процессы, обеспечивающие получение пригодного для ХОШ проката, со значительными обжатиями без промежуточной термической обработки.

1. Механические характеристики горячекатаного проката

Структурное состояние и качество поверхности горячекатаного проката во многом определяют дальнейшее качество калиброванного проката и изготовленных из него длинномерных болтовых изделий. Механические характеристики, являющиеся наиболее используемыми показателями качества сталей, в значительной степени определяются пластической и термической обработкой, которые изменяют структуру на макро и микроскопическом уровне [3]. В табл. 1 и 2 приведены химический состав, прочностные и пластические характеристики, твердость исследуемого горячекатаного проката диаметром 13,0 мм стали 40Х.

Таблица 1

Химический состав стали 40Х

|

Марка стали |

Содержание элементов, % |

|||||

|

С |

Мn |

Si |

Р |

S |

Сг |

|

|

40Х |

0,40 |

0,64 |

0,20 |

0,015 |

0,02 |

1,00 |

Таблица 2

Механические свойства горячекатаного проката стали 40Х

|

Марка стали |

Диаметр проката, мм |

Прочностные и пластические Характеристики |

Твердость |

||||

|

σв, МПа |

σТ, МПа |

δ,% |

ψ,% |

||||

|

HRC |

НВ |

||||||

|

МПа |

% |

||||||

|

40Х |

13,0 |

770 |

630 |

20,8 |

58 |

19 |

212 |

Результаты исследования микроструктуры горячекатаного проката показали, что она представляет собой «перлит + феррит».

Образцы выдержали испытания осадкой до 1/2 высоты первоначального образца, как этого требует ГОСТ 10702-78.

Таким образом, исследованный исходный горячекатаный прокат стали 40Х по химическому составу и механическим характеристикам соответствует ГОСТ 10702-78.

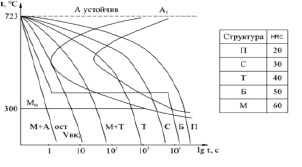

Схема-диаграмма изотермического превращения аустенита для эвтектоидной стали представлена на рис. 1.

Рис. 1. Схема-диаграмма изотермического превращения аустенита эвтектоидной стали с обозначением получаемых структур в зависимости от скорости охлаждения. Условные обозначения: П – перлит, С – сорбит, Т – Троостит, М – Мартенсит, Аост. – аустенит остаточный, Б – бейнит, Vвкз – верхняя критическая скорость закалки

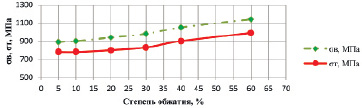

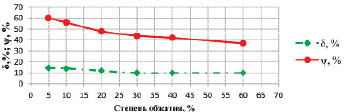

Калиброванный прокат (диаметр 8,0 мм) получали из горячекатаного проката, который подвергали холодному волочению на однократном волочильном стане. При волочении происходил наклёп, прочностные характеристики проволоки увеличивались, а пластические снижались (рис. 2 и 3).

Влияние деформации при волочении на пластические характеристики горячекатаного проката показано на рис. 3.

Для получения достаточной пластичности (ψ = 50 – 57 %) и требуемой прочности (σв = 920 – 1050 МПа) прокат подвергали патентированию. Патентирование – это специфический процесс термообработки. По главному классификационному признаку – типу фазовых превращений – он относится к отжигу 2-го рода, являясь одной из разновидностей изотермических обработок.

Рис. 2. Зависимость σв и σт от обжатия при волочении горячекатаного проката

Рис. 3. Зависимость δ,% и ψ,% от обжатия при волочении горячекатаного проката

Температуру в селитровой ванне при патентировании (выдержке при заданной температуре) меняли от 370 до 550 ºС. При патентировании аустенит в данном интервале температур должен распадаться на квазиэвтектоидную смесь тонкопластинчатого строения, которую называют сорбитом патентирования. Дисперсность частиц сорбита патентирования определяется прежде всего температурой изотермической среды. Температура нагрева проката стали 40Х (880 ºС) должна обеспечить гомонизацию аустенита [1].

Известно [2], что устойчивость аустенита, характеризуемая длительностью периода до начала распада, называемого инкубационным, а также временем полного превращения аустенита, меняется с изменением температуры изотермического превращения, и в координатах «температура – время» кривые изотермического превращения имеют S-образную форму. Реальное превращение аустенита (при выдержке проката стали 40Х в селитровой ванне с температурой 400–550 ºС) происходило в температурном интервале сорбитного превращения 480-630 ºС. Время пребывания проката в селитровой ванне должно быть несколько большим времени окончания сорбитного превращения. Низкая температура ванны (ниже 350 ºС) может способствовать образованию твердой и хрупкой структуре верхнего бейнита; высокая температура селитровой ванны (выше 670 ºС) может привести к снижению прочностных характеристик проката (образуется перлит).

Ввиду того, что в условиях действующего производства ванны патентирования имеют ограниченную длину, то выдержку прутка, при заданных температурах селитровой ванны, происходила в течение 5-ти минут. Верхнюю температуру нагрева прутка (перед началом выдержки в селитровой ванне) оценивали так, что за три секунды переноса она составит 800 ºС.

Параметры охлаждения прутка при разных температурах селитровой ванны (370, 400. 425, 450. 500 и 550 ºС) представлены в табл. 3–8.

Таблица 3

Время охлаждения проката при температуре селитровой ванны, раной 370 ºС

|

№ п/п |

Промежуточные температуры проката при охлаждении в селитровой ванне, ºС |

Время охлаждения проката до заданной температуры, мин (сек) |

|

1 |

750 |

0,19 (11,0) |

|

2 |

700 |

0,45 (27) |

|

3 |

650 |

0,72 (43,2) |

|

4 |

600 |

1,05 (63) |

|

5 |

550 |

1,45 (87) |

|

6 |

500 |

1,98 (118,8) |

|

7 |

450 |

2,82 (169) |

|

8 |

390 |

5,14 (308) |

Таблица 4

Кинетика охлаждения проката при температурах селитровой ванны, равной 400 ºС

|

№ п/п |

Промежуточные температуры проката при охлаждении в селитровой ванне, ºС |

Время охлаждения проката до заданной температуры, мин (сек) |

|

1 |

750 |

0,37 (22,6) |

|

2 |

700 |

0,47 (28,11) |

|

3 |

650 |

0,838 (50,28 ) |

|

4 |

600 |

1,14 (68,4) |

|

5 |

550 |

1,6 (96,5) |

|

6 |

500 |

2,278 (136,68) |

|

7 |

450 |

3,41 (204,6) |

|

8 |

420 |

4,89 (291,6) |

Таблица 5

Время охлаждения проката при температуре селитровой ванны, раной 425 ºС

|

№ п/п |

Промежуточные температуры проката при охлаждении в селитровой ванне, ºС |

Время охлаждения проката до заданной температуры, мин (сек) |

|

1 |

750 |

0,12 (7,5) |

|

2 |

700 |

0,333 (19,8) |

|

3 |

650 |

0,705 (42,3 ) |

|

4 |

600 |

1,14 (68,4) |

|

5 |

550 |

1,644 (98,64) |

|

6 |

500 |

2,4135 (144,81) |

|

7 |

450 |

4,05 (243) |

|

8 |

440 |

4,82 (289) |

Таблица 6

Кинетика охлаждения проката при температуре селитровой ванны, раной 450 ºС

|

№ п/п |

Промежуточные температуры проката при охлаждении в селитровой ванне, ºС |

Время охлаждения проката до заданной температуры, мин (сек) |

|

1 |

750 |

0,19 (11,5) |

|

2 |

700 |

0,42 (25,4) |

|

3 |

650 |

0,77 (46,4) |

|

4 |

600 |

1,1735 (70,2) |

|

5 |

550 |

1,735 (104,1) |

|

6 |

500 |

2,69 (161,4) |

|

7 |

460 |

4,05 (303) |

Таблица 7

Кинетика охлаждения проката при температуре селитровой ванны, раной 500 ?С

|

№ п/п |

Промежуточные температуры проката при охлаждении в селитровой ванне, ºС |

Время охлаждения проката до заданной температуры, мин (сек) |

|

1 |

750 |

0,18 (11,2) |

|

2 |

700 |

0,41 (24,8) |

|

3 |

650 |

0,83 (49,89) |

|

4 |

600 |

1,31 (78,6) |

|

5 |

550 |

2,826 (169,56) |

|

6 |

510 |

4,4135 (144,81) |

Таблица 8

Кинетика охлаждения проката при температуре селитровой ванны, раной 550 ?С

|

№ п/п |

Промежуточные температуры проката при охлаждении в селитровой ванне, ºС |

Время охлаждения проката до заданной температуры, мин (сек) |

|

1 |

750 |

0,19 (11,7) |

|

2 |

700 |

0,45 (26,8) |

|

3 |

650 |

0,81 (48,6) |

|

4 |

600 |

1,4 (84,6) |

|

5 |

560 |

2,8 (168) |

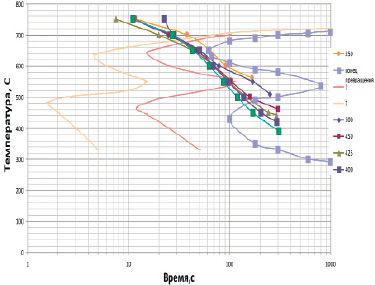

Рассчитали и построили кривые охлаждения прутка в селитровой ванне с заданной температурой.

На рис. 4 представлены кривые изотермического превращения аустенита для стали марки 40Х и кривые охлаждения при температурах селитровой ванны 370, 400, 425, 450, 500 и 550 ºС.

С понижением температуры селитровой ванны от 550 до 370 ºС устойчивость аустенита меняется (рис. 1). Для завершения превращения аустенита при 550 ºС требуется около 10–12 минут, но в наших исследованиях превращение аустенита при температуре селитровой ванны 550 ºС заканчивалось при более высокой температуре ~ за 85 сек. Для завершения превращения аустенита при 500 ºС требуется около 5,5 минут; для завершения превращения аустенита при 450 ºСтребуется около 100 секунд, для завершения процесса при 400…450 ºС требуется около 2 минут. Ниже 400 ºС устойчивость аустенита снова возрастает. Длительность инкубационного периода устойчивости аустенита при температурах ниже 400 ºС, как и время, требующееся для полного превращения аустенита, больше, чем при температурах около 450 ºС.

Рис. 4. Кривые изотермического превращения аустенита и кривые охлаждения стали 40Х при разных температурах селитровой ванны

Продукты превращения аустенита, получающиеся в результате изотермического превращения при различных температурах в селитровой ванне, показывают, что в районе температур 630 ºС…420 ºС получаются структуры эвтектоидного типа, тем более дисперсионные, чем ниже температура превращения. Этот способ изотермического охлаждения, при разных температурах селитровой ванны, исследовали для получения в прокате различных по дисперсности структур сорбита патентирования. После операции патентирования методом волочения изготовили калиброванный прокат и выявили оптимальные прочностные и пластические характеристики и твердость, которые полностью соответствуют нужному классу прочности болтовых изделий [5,8–10].

Выводы

Пластичность горячекатаного проката во многом определяет дальнейшую его способность к волочению, так как он является исходной заготовкой для производства калиброванного проката методом ХОШ.

Структурное состояние и качество поверхности горячекатаного проката во многом определяют дальнейшее качество калиброванного проката и изготовленных из него длинномерных болтовых изделий. Механические характеристики, являющиеся наиболее используемыми показателями качества сталей, в значительной степени определяются пластической и термической обработкой, которые изменяют структуру на макро и микроскопическом уровне.

Для получения достаточной пластичности (ψ = 50 – 57 %) и требуемой прочности (σв = 920 – 1050 МПа) прокат подвергали патентированию.

Продукты превращения аустенита, получающиеся в результате изотермического превращения при различных температурах в селитровой ванне, показывают, что в районе температур 630 ºС…420 ºС получаются структуры эвтектоидного типа, тем более дисперсионные, чем ниже температура превращения.

Применение этого изотермического охлаждения, при разных температурах селитровой ванны позволило выявить оптимальную твердость, прочностные и пластические характеристики, полностью соответствующие нужному классу прочности болтовых изделий.