XXI век характеризуется стремительным увеличением численности населения, ускоренным развитием производства, а также научным совершенствованием и инновационным ростом. Однако, наряду с такими положительными аспектами, всплывают вопросы истощения запасов привычных источников энергии (так например, по прогнозам экспертов угля хватит на 600, газа – на 50, урана – на 27–80 лет), что ставит под сомнение дальнейшее развитие или даже существование нашей планеты. Постоянно возникающие требования к сохранению окружающей среды, заставляют людей искать новые источники энергии, которые должны обладать возобновимыми или малоисчерпаемыми запасами.

На данный момент за счет таких нетрадиционных источников в Казахстане получают порядка 1% энергии. Это при том, что потенциал возобновляемых источников энергии Казахстана без учёта биоэнергетики составляет около 1 трлн кВт*ч в год: ветровой – 929 млрд кВт*ч; малые ГЭС – 8,0 млрд кВт*ч; солнечной – 2500 – 3000 солнечных часов в год или в 2,5 млрд кВт*ч в год. Согласно оценкам правительства Казахстана, общий гидропотенциал Республики составляет около 170 млрд кВт*ч в год, при этом технологически возможный к использованию – 62 млрд кВт*ч.

Одним из путей решения сложившихся в мире энергетических проблем должна стать международная специализированная выставка ЭКСПО-2017, темой которой является энергетика будущего. Особенно значимо то, что выставка будет проводиться в Казахстане. Вообще целью выставок ЭКСПО является содействие распространению наилучших научно-технических достижений с точки зрения глобальной экономической, социальной и экологической эффективности. Задачей же ЭКСПО-2017 выступает демонстрация пределов удешевления чистой энергии и радикальных инноваций с определением мирового общественного мнения по правовой поддержке новой энергетики, перестройки науки и образования.

Но ЭКСПО – это только будущее, постепенно появляющееся в настоящем. Сейчас же вопросы, связанные с сохранением энергии решаются посредством энергоменеджмента или управления энергией. И если на ЭКСПО будут решаться вопросы кардинального преобразования источников энергии, то энергоменеджмент направлен на более узкое решение проблем, его основной задачей выступает повышение энергетической и экологической эффективности, в основном посредством новых способов экономии энергии.

Энергетический менеджмент, как управление и оптимизация энергопотребления и затрат на энергоносители, в последнее время в условиях роста цен на топливно-энергетические ресурсы (ТЭР) и дефицита средств в бюджете приобрел актуальность. Энергия – это ресурс, который, как оказалось, требует такого же менеджмента как и любой другой дорогостоящий продукт.

Энергетический менеджмент – это постоянно действующая система управления энергопотреблением, дающая возможность оптимизировать объемы энергозатрат, прогнозировать, контролировать процессы выработки, транспортировки и использования необходимого количества энергоресурсов для обеспечения хозяйственной деятельности объектов.

Система энергоменеджмента представляет собой комплекс взаимосвязанных и взаимодействующих элементов (организационных мероприятий, технических средств и программно-методического обеспечения), направленных на формирование энергетической политики, постановку целей и разработку мероприятий по их достижению. Система позволяет руководству принимать оперативные управленческие решения, направленные на потребление минимально необходимого количества ТЭР.

Согласно Закону Республики Казахстан «Об энергосбережении и повышении энергоэффективности» все юридические лица и индивидуальные предприниматели, потребляющие энергоресурсы в объеме эквивалентном выше, чем 1500 тонн условного топлива в год, а также государственные учреждения обязаны создать, внедрить и организовать работу системы энергетического менеджмента, требования к которой установлены в стандарте ISO 50001.

Стандарт ISO 50001 – это базовый стандарт управления энергией, на основе которого организация может разработать и внедрить энергетическую политику. Данный стандарт позволяет одновременно, планомерно и непрерывно снижать потребление энергии, сокращать нагрузку на окружающую среду и получать финансовые преимущества.

Чтобы понять принцип работы предприятия на основе стандарта ISO 50001 рассмотрим применение системы энергоменеджмента на примере АО «АрселорМиттал Темиртау».

Ещё в 2012 году в АО «АрселорМиттал Темиртау» начал работу проект по энергосбережению под названием «Energy savings».

Поскольку производство стали – это очень энергоемкий процесс, при котором потребляется большое количество электрической, тепловой энергии, газа и воды, данный проект направленный на экономию энергоресурсов был просто необходим. На нашем комбинате, чтобы произвести только одну тонну стали, нужно израсходовать 29 гигаджоулей. В списке крупных потребителей электроэнергии в РК АО «АрселорМиттал Темиртау» занимает второе место (после Аксуского ферросплавного завода), потребляя за год 4354,6 млн. кВт*ч, доля от общего объема (83767 млн. кВт*ч) электрической энергии, производимой в республике, составляет 5,2 %.

Снижение потребления энергии должно применяться постоянно. Поэтому цель проекта «Energy savings» – это постоянное улучшение, в рамках долгосрочного развития.

На металлургическом комбинате оценку энергоэффективности и энергоемкости проводят ежегодно. Например, в 2011 году показатели энергоемкости в перерасчете на жидкую сталь составили 7,2 гигакалорий на 1 тонну. Для сравнения в Японии самые энергоэффективные металлургические предприятия потребляют энергии в 2 раза меньше.

В 2013 году в стальном департаменте АО «АрселорМиттал Темиртау» начата подготовка к введению системы энергоменеджмента. В конце апреля 2013 г. металлургический комбинат посетили представители группы компаний «Городской центр экспертиз» (Россия) и предложили предприятию свои услуги в качестве энергоаудитора или консультанта по повышению энергоэффективности. Эта компания поможет комбинату в реализации требований закона РК «Об энергосбережении и повышении энергоэффективности».

Итак, рассмотрим основные действующие и перспективные пути снижения энергозатрат на АО «АрселорМиттал Темиртау».

Высокие энергозатраты вызваны бедной сырьевой базой. Порядка 60–70 % потребляемой комбинатом энергии приходится на расход кокса в доменном цехе. Завод имеет 2 своих электростанции мощностью 430 мегаватт, но они покрывают потребности лишь на 50 %, недостающую энергию приобретают со стороны, что приводит к удорожанию конечной продукции.

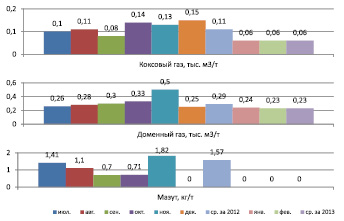

Совсем недавно вращающиеся печи на заводе работали на мазуте ценой по 400 $ за тонну, это не выгодно. К тому же при этом ни тепло отходящих газов, ни тепло охлаждения извести не использовались. Однако, с введением проекта «Energy savings» на ЛПЦ-1 эта проблема была решена. Использование мазута в методических печах прекратили. Это внедрение проходило поэтапно с оценкой полученных результатов, которые представлены на рис. 1.

Также необходимо эффективно использовать энергию, для этого нужно повышать коэффициент полезного действия тепловых агрегатов. На данный момент станции ТЭЦ-ПВС и ТЭЦ-2 работают с КПД 75–83 %, однако потребляющий уровень составляет только 35–50 %, это связано с плохой тепловой изоляцией агрегатов и трубопроводов и низким уровнем использования вторичных тепловых энергоресурсов.

Ещё одним направлением выступает использование энергосберегающих горелок в термических печах, как, например, в печи сортопрокатного производства.

Рис. 1. Контроль потребления коксового, доменного газов ЛПЦ-1 после отказа от использования мазута на методических печах

Для решения названных проблем комбинат в рамках программы «Energy savings» использовал на практике следующие меры:

- Изменение системы подачи химочищенной воды на ванну струйной промывки (ВСП) ЛНГЦ (изготовление новых коллекторов) (эффект на 2,09 тыс. $);

- Изменение системы подачи химочищенной воды на ванну струной очистки (ВСО) АНГА (реконструкция ванны и изготовление новых коллекторов) (эффект на 0,19 тыс. $);

- Использование прожекторов на петлевом накопителе (эффект на 1,06 тыс. $);

- Модернизация системы пылеочистки зоны охлаждения конгломерата агломашины № 5 (эффект на 81,36 тыс. $);

- Замена светильников типа РКУ-400 на светильники типа ЖПП-70(эффект на 0,22 тыс. $);

- Замена уличного освещения в КЦ на энергосберегающие лампы (эффект на 1,49 тыс. $);

- Прекращение использование мазута в методических печах (эффект на 24,33 тыс. $).

В целом экономический эффект от реализации проекта «Энергосбережение» за 1 квартал 2013 г. составил 2006,2 тыс. $. Основными вкладчиками выступили ЛПЦ-1 за счет прекращения потребления мазута, а также ТЭЦ-1 и ТЭЦ-2 за счет увеличения выработки электроэнергии. Это очень оптимистичные результаты.

Таким образом, система энергоменеджмента продолжает использоваться, постоянно увеличивая экономический эффект как для предприятия, так и для республики в целом. Система энергетического менеджмента повсеместно внедряется на предприятиях, внесенных в государственный энергетический реестр.

Общеизвестно, что энергосбережение начинается с проекта и во многом зависит от технических решений, которые в нем использованы.

Строительство является одним из самых энергозатратных отраслей.

В стоимость строительно-монтажных работ объекта входит до 20 % затрат на энергоресурсы, а при его эксплуатации не мене 15 %.

Одним из примеров энергосберегающих технических решений является внедрение в практику металлургических предприятий односвайных фундаментов.

Систему свая-колонна с 1968 по 1989 г. применяли более чем на 50 объектах черной металлургии. На Карагандинском металлургическом комбинате система внедрена на строительных комплексах аглодоменного, сталеплавильного и прокатного производства. В статье приведены наиболее характерные примеры внедрения односвайных фундаментов при реконструкции промышленных объектов металлургических предприятий.

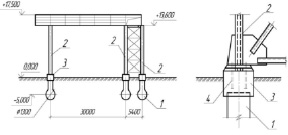

Галерея шинопроводов построена в составе аглодоменного комплекса в 1975 г. Сооружение представляет собой наземную эстакаду длиной 2,5 км. Колонны и несущие фермы стальные, ограждение галереи из сборных железобетонных панелей. Пролетные строения имеют размеры 18,0–36 м (рис. 2).

При проектировании рассматривались два варианта фундаментов в конкретных грунтовых условиях: столбчатых фундаментов и фундаментов в виде одиночных буронабивных свай с уширенной пятой под каждую колонну. За основной вариант был принят фундамент из буронабивных свай. В соответствии с этим стальные опоры колонн шарнирно соединялись с оголовниками свай. Это обеспечивалось конструктивно с помощью близко расположенных анкерных болтов около центра тяжести сечения колонны. Вертикальные нагрузки на сваи зависели от вылета пролетного строения и составляли от 900 до 1600 кН. В зависимости от этого принималась и длина буронабивных свай. Сваи имели длину от 4,0 до 10,0 м при диаметре ствола 0,6 м и уширении 1,2–1,3 м.

Рис. 2. Односвайный фундамент под шинопровод аглофабрики № 2: 1 – буронабивная свая с уширенной пятой; 2 – металлическая опора; 3 – железобетонный оголовник; 4 – анкерный болт

За 15-летний период наблюдений осадки галереи были в пределах 10–15 мм.

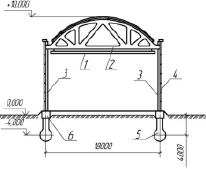

Механическая мастерская конвертерного цеха в плане имеет размеры 18×72 м. Колонны сборные железобетонные, сплошного сечения 40×60 см, расположенные с шагом 6,0 м. Стеновое ограждение из керамзитобетонных панелей размером 1,2×6,0 м (рис. 3). Кровля выполнена из сборных железобетонных панелей 3,0×6,0 м. Цех оборудован подвесным транспортом грузоподъемностью 50 кН.

При выборе фундаментов сравнивались столбчатые фундаменты и опоры из буронабивных свай. За основной вариант принят фундамент из свай длиной 4,0 м и диаметром ствола 0,8 м, с уширением 1,2 м. Сопряжение сваи с колонной выполнялось в монолитном исполнении, что обеспечивало жесткое соединение колонны с головой сваи.

Вертикальная нагрузка на сваю составляла 820 кН, горизонтальная – 60 кН. Цех построен в 1974 г. Осадка фундамента, зафиксированная во время строительства цеха, равнялась 21 мм. В период эксплуатации цеха дополнительных деформаций зафиксировано не было.

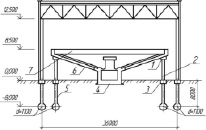

Радиальный отстойник запроектирован из сборных Т-образных элементов. Сборные элементы одним концом опирались на центральный массивный фундамент, вторым – на железобетонное опорное кольцо. Опорная кольцевая балка располагалась на железобетонных колоннах сечением 40×40 см, соединенных со сваями монолитной обоймой.

Фундаменты под каркас здания и колонны технологических отстойников оборотной воды по корпусу обезвоживания аглофабрики № 2 выполнялись системой свая-колонна (рис. 4).

Рис. 3. Разрез механической мастерской конверторного цеха: 1 – подвесной кран-балка; 2 – стропильная железобетонная ферма; 3 – колонна; 4 – стеновая панель; 5 – камуфлетная свая; 6 – монолитный железобетонный стакан

Нагрузки на сваи принимались одинаковыми. Все сваи под колоннами опорного кольца имели длину 7,0 м, диаметр ствола 0,6 м, уширение 1,15 м. Сваи армировались шестью стержнями диаметром 22 мм периодического профиля на высоту 1,5 м от планировочной отметки пола.

Отстойники эксплуатируются с 1978 г. За это время утечек воды не наблюдалось. Это косвенно свидетельствует о том, что осадки свай фундаментов имеют примерно одну величину, а разность осадок находится в допустимых пределах.

Рис. 4. Поперечный разрез корпуса обезвоживания: 1 – опорная кольцевая балка; 2 – колонна; 3 – железобетонный стакан; 4 – фундамент отстойника; 5 – камуфлетная свая; 6 – сборный железобетонный элемент; 7 – шламовый отстойник

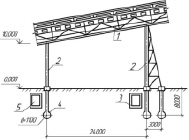

Галерея подачи кокса на доменную печь № 4 была построена в 1974 г. (рис. 5).

Колонны и несущие мосты галереи выполнены в стальном варианте, ограждение – из сборных железобетонных панелей. Системой свая-колонна решены промежуточные и неподвижные опоры моста. На неподвижной опоре на сваи передаются выдергивающие усилия. Расчетная выдергивающая нагрузка составляла 400 кН, что было подтверждено статическими испытаниями для буронабивной сваи длиной 8,0 м, сечением ствола 0,6 м с уширением в нижнем конце 1,1 м.

Рис. 5. Галерея подачи кокса на доменную печь № 4: 1 – транспортная галерея; 2 – стальная опора; 3 – пешеходный переход; 4 – буронабивная свая; 5 – тоннель водоводов

На площадке возведения фундаментов располагались тоннель водоводов и подземный пешеходный тоннель. Применение системы свая-колонна позволило сократить сроки строительства участка галереи на 35 дней, которые были необходимы для устройства шпунтового ограждения и разработки котлованов.

Данные об экономической эффективности системы свая-колонна, достигнутой в 1966–1992 г.г. на металлургических предприятиях, приведены в таблице.

Экономическая эффективность системы свая-колонна

|

Год |

Объем внедрения системы свая-колонна, м3 |

Экономия |

|||||

|

стоимости, тыс.$ |

бетона, тыс. м2 |

стали, т |

грунта, тыс. м2 |

затрат труда, тыс. чел.-дней |

топливно-энергетических ресурсов, % |

||

|

1966–1970 1971–1975 1976–1980 1981–1986 1966–1986 1986–1992 |

2510 3870 3490 3755 13625 15840 |

195,1 296,4 265,2 288,6 1045,2 1536,0 |

3,2 4,6 4,1 4,5 16,1 15,8 |

55,3 83,6 74,8 81,4 294,8 341,0 |

10,3 15,6 13,9 15,2 54,9 89,8 |

5,25 7,98 7,14 7,77 25,14 31,82 |

55-60 65-70 50-55 60-65 70-75 75-80 |

Примечание. Стоимость приведена в ценах 1992 года.

Аналогичные технические решения системы свая-колонна были использованы в 2009 году германской фирмой «Линде Газ» при реконструкции кислородной станции №2 АО «АрселорМиттал Темиртау». На указанном объекте применены буронабивные сваи длиной 18,0 м с диаметром ствола 800 мм.

Многолетний положительный опыт эксплуатации (более 45 лет) энергосберегающих строительных конструкций на металлургических предприятиях показал их надежность и высокую экономическую эффективность.